Водород также может выступать в качестве перспективного энергоносителя для удовлетворения глобального энергетического спроса. С себестоимостью производства в 2,5 доллара США за кг, он может покрыть около 8% мирового спроса на энергию, а при цене в 1,8 доллара США за кг – может обеспечить до 15%.

В настоящее время в некоторых европейских странах водород смешивают с природным газом и используют для отопления жилых помещений, стремясь сократить выбросы углекислого газа (CO2). В 2010 году итальянская компания Enel запустила водородную электростанцию малой мощности (16 МВт). Японская компания Kawasaki в апреле 2018 года полностью перевела одну из газовых турбин ТЭЦ мощностью 1 МВт в г. Кобе на водородное топливо. В свою очередь, ведущие автопроизводители отреагировали разработкой планов массового производства автомобилей с высокоэффективными топливными элементами, потребляющими водород. Эффективность транспортных средств с топливными элементами значительно превосходит эффективность транспортных средств с двигателями внутреннего сгорания, что делает водород перспективным решением для будущего транспорта.

Водород играет ключевую роль в различных отраслях промышленности. Приблизительно треть всего производимого водорода используется в нефтеперерабатывающей промышленности. Водород применяется для гидроочистки, гидрокрекинга и гидроконверсии сырой нефти, а также является непосредственным участником циклов производства аммиака, метанола, синтетического топлива и ракетного топлива. Водород необходим в процессах гидроочистки нефти (гидрообессеривания, гидроденитрогенизации), являющихся важнейшими стадиями нефтепереработки. В металлургической отрасли водород используется для восстановления металлосодержащих руд. Например, в 2018 году для различных отраслей было произведено около 75 млн тонн водорода.

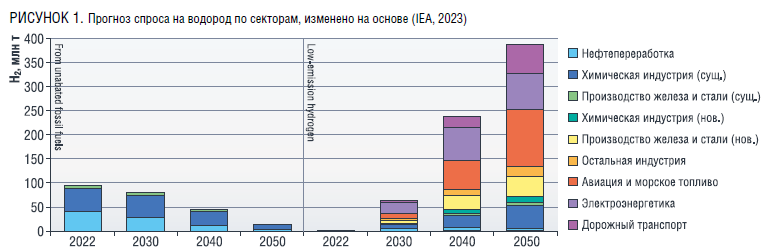

Учитывая растущую роль водорода в качестве энергоносителя и его незаменимость в качестве нефтехимического и химического сырья, прогнозируется, что спрос на водород в мире будет продолжать расти, а прогнозируемый объем рынка водорода к 2050 году достигнет 2,5 триллионов долларов. На Рис. 1 продемонстрирован прогноз спроса на водород до 2050 г. для различных отраслей, согласно одному из основных сценариев энергетического перехода Net Zero, который направлен на снижение выбросов в эквиваленте CO2 примерно до 95%.

Для производства водорода используют различные методы, которые, в первую очередь, различаются по используемому сырью и источнику энергии. Синтезированный водород классифицируют по цвету в зависимости от чистоты технологии, использованной при его производстве – от зеленого, являющегося наиболее экологически чистым вариантом, до черного, характеризующегося значительными выбросами парниковых газов (Рис. 2).

На данный момент существует два основных варианта производства водорода с минимальной интенсивностью углеродного следа. Цикл производства «зеленого» водорода не связан с образованием парниковых газов. Этот метод осуществляется через электролиз воды, где используется энергия из возобновляемых источников. Однако, данный метод требует существенных капитальных затрат на реализацию технологической схемы, которые могут быть оправданы лишь на позднем этапе внедрения водородных технологий. Второй вариант подразумевает риформинг природного газа с использованием технологий улавливания и захоронения парниковых газов, в частности – СО2.

На данный момент, основным источником водорода является природный газ, который используется в качестве сырья в процессах каталитической паровой конверсии (риформинга) метана или автотермического риформинга. «Синтез-газ», представляющий собой смесь водорода и монооксида углерода (СО), является первичным продуктом этого процесса. Паровая конверсия метана реализуется при низких давлениях и очень высоких температурах (800–1000 ºC) для достижения глубокой конверсии метана.

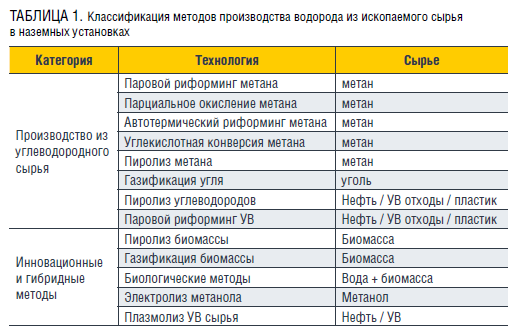

Среди методов получения водорода из ископаемого сырья, можно выделить следующие: паровой риформинг (конверсия) метана, паровая конверсия тяжелых углеводородов, парциальное окисление метана, автотермический риформинг метана, углекислотная конверсия метана, пиролиз метана, газификация угля и крекинг (пиролиз) метана и нефти (Таб. 1). Несмотря на то, что для производства водорода в основном используется углеводородное сырье, также популярны методы получения водорода путем электролиза метанола и газификации биологического сырья. К экзотическим и инновационным методам можно отнести технологии пиролиза биомассы, биологические методы и плазмолиз УВ сырья. Однако, все эти методы, в случае их реализации, связаны со значительными энергетическими и капитальными затратами на производство установок достаточной мощности и операционными затратами на улавливание и утилизацию парниковых газов. В настоящее время более 68% водорода получают из природного газа, 16% – из нефти, 11% – из угля, и всего около 5% – из воды

На сегодняшний день, в связи с возросшим интересом к водородной энергетике и расширенными экспериментальными возможностями, все упомянутые методы получения водорода из углеводородного сырья активно изучаются в научном и индустриальном сообществе. Актуальные темы включают разработку новых каталитических систем и установок, а также внедрение новых технологий с целью повышения эффективности и экологичности методов производства водорода. Настоящий обзор направлен на систематическое представление общих подходов, выявление ограничений и освещение экспериментальных наработок в области внутрипластовой генерации водорода из углеводородного сырья – из природного газа, нефти и угля. Приведена общая информация о технологиях, основных параметрах, химических превращениях и последних экспериментальных достижениях.

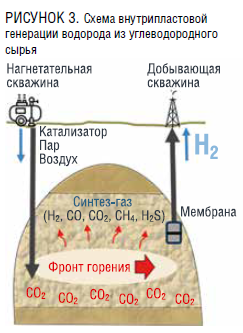

Известно, что истощенные нефтяные и газовые месторождения, подобно водоносным горизонтам, соляным пещерам и угольным шахтам, могут быть использованы в качестве подземных хранилищ водорода. Например, в 2018 году в мире насчитывалось 688 объектов подземного хранения газа общей активной емкостью более 377 млрд м³. В случае реализации конверсии углеводородов in situ – в поровом пространстве пласта, насыщенного углеводородами, с использованием методов термостимуляции и каталитической обработки (Рис. 3), подобно процессам, происходящим в химических реакторах на поверхности, такие нефтегазовые объекты могли бы стать перспективными вариантами для производства и хранения водорода.

В случае внутрипластовой конверсии углеводородов в синтез-газ нет необходимости в их предварительном извлечении и обработке, также обычно сопровождающихся выбросами парниковых газов. Технология термостимуляции может быть реализована на обводненных и истощенных месторождениях нефти, газа и угля, а также на месторождениях, находящихся на поздней стадии разработки, где существующие скважины и трубопроводная инфраструктура могут быть перепрофилированы для синтеза и транспортировки водород-содержащего газа, тем самым снижая капитальные затраты. Такой подход может быть использован для интенсификации добычи углеводородов, при которой остаточное количество газообразных и жидких углеводородов в пласте может быть частично преобразовано в водород. Поскольку аналогичные методы стимуляции пластов успешно использовались для интенсификации добычи нефти, битума и угля, стадии закачки катализаторов и тепловых агентов широко известны и описаны в литературе.

Внутрипластовая генерация водорода из природного газа

Генерация водорода в газовом пласте осуществляется в результате доставки катализатора или прекурсора катализатора в пласт и повышения температуры в активной зоне пласта. Повышение температуры может достигаться за счет закачки перегретого пара или внутрипластового горения (ВПГ) углеводородов (в результате закачки окислителя и поджига). В данном случае для закачки в пласт возможно использовать катализатор на основе никеля или раствор водорастворимого металлосодержащего прекурсора (нитрата, оксалата или ацетата никеля). Согласно принципу Ле Шателье, конверсия реагентов может быть улучшена за счет улавливания CO2 in situ с использованием подходящего сорбента. Подробно этот подход описан в ряде работ, при этом доставка катализатора в резервуар описана в патенте.

Технология основана на протекании каталитических процессов парового риформинга метана (включая реакцию водогазового сдвига) и парциального окисления метана. Однако при температуре в зоне реакции, превышающей 500 °С, в условиях низкого содержания водяного пара и воздуха, также возможны процессы каталитического крекинга метана и сухой конверсии метана. Прогнозируется, что образующаяся газовая смесь будет самопроизвольно разделяться на компоненты в результате гравитационной сегрегации, вызванной различием в молекулярных массах.

Разогрев активной зоны пласта в данном случае может происходить не только в результате реализации ВПГ остаточной нефти или нефти подстилающих пластов, но и в результате ВПГ природного газа. Для оценки возможности протекания внутрипластового горения метановоздушных смесей в поровой среде были проведены экспериментальные исследования на установке «труба горения». Были определены параметры, влияющие на процесс горения, такие как давление, расход газа, тип поровой среды и концентрация газов, подаваемых в реактор. Эксперименты по горению метана при постоянной закачке смеси метана и воздуха позволили добиться возникновения стабильного самоподдерживающегося фронта горения и нагрева модели пласта до 1400 ºС. Это указывает на возможность реализации процессов генерации водорода из метана в активной зоне пласта по упомянутым выше механизмам, особенно при реализации внутрипластового горения природного газа. В недавних работах было изучено влияние температуры, времени реакции, соотношения кислород/метан и соотношения пар/метан на генерацию водорода в пласте. Был проведен эксперимент, где верхний предел температуры в реакторе составил 600 ºС, а верхний предел давления – 400 бар. Горение метана осуществлялось в смеси с обогащенным воздухом (22% содержания кислорода). Максимальный выход водорода был зарегистрирован при соотношении кислород/метан равном 0,5; авторы также предположили, что шлам мог дополнительно служить катализатором процесса генерации водорода.

Ключевыми сложностями при ВПГ природного газа являются контроль температуры, распространение и поддержание фронта горения, а также ограничения, связанные с неоднородностью коллектора, глубиной залегания углеводородов, типом, свойствами коллектора и тепловые потери в близлежащие водоносные горизонты.

К недостаткам способа внутрипластовой генерации водорода можно отнести трудности, связанные с доставкой катализатора к фронту горения, сохранением полученного водорода, взрывоопасностью водород-воздушных смесей, а также поддержание высокой температуры в активной зоне пласта. Кроме того, порода пласта и тяжёлые углеводороды могут отрицательно влиять на активность катализатора, снижая его срок действия. Хотя отмечается, что небольшие концентрации сероводорода в пласте могут положительно влиять на процесс синтеза водорода, ингибируя процессы коксоотложения на поверхности катализатора.

Внутрипластовая генерация водорода из нефти и битума

Нагрев активной зоны пласта также может быть осуществлен за счет термического воздействия посредством ВПГ остаточной нефти. Этот процесс известен в качестве третичного способа увеличения нефтеотдачи и часто применяется на месторождениях тяжелой нефти. В ходе ВПГ температура в зоне горения достигает средних значений 640 ºС. При этом фронт горения продвигается от нагнетательной скважины к добывающей вытесняя значительный объем нефти газами горения и образовавшимися парами. Выделение тепла при ВПГ происходит непосредственно в пласте, что существенно снижает тепловые потери по сравнению с другими тепловыми методами МУН и, как следствие, эксплуатационные затраты процесса.

Технология ВПГ тяжелой нефти или битума также может быть использована для генерации водорода при выборе оптимальных рабочих параметров. В литературе описаны опытно-промышленные испытания технологии ВПГ на битумном месторождении, в котором концентрация водорода в синтетической газовой смеси составила до 20% мол. Генерация водорода возможна за счет акватермолиза нефти, крекинга, газификации нефтяного кокса и в результате паровой конверсии монооксида углерода. Отмечается, что ключевую роль в генерации водорода играет процесс газификации кокса, аналогичный процессу газификации угля. В этом процессе нефтяной кокс, образующийся на стадии низкотемпературного окисления нефти (при температурах 150–300 ºС), расходуется не только на стадии высокотемпературного окисления, но и вступает в реакцию с водяным паром. Моделирование процессов внутрипластовой газификации битумов при паровоздушном воздействии на пласт также демонстрирует положительные результаты с образованием водорода в объеме синтетических газов с концентрацией до 40% мол..

Внутрипластовая генерация водорода из угля

Процесс внутрипластового производства водорода из угля можно рассматривать как часть технологии подземной газификации угля. В этой технологии используются две скважины, пробуренные в целевом угольном пласте – нагнетательная и добывающая, соединённые между собой горизонтальным отрезком для улучшения гидродинамической проводимости.

Одновременная закачка кислорода (воздуха) и пара может осуществляться в несколько этапов с последующим ВПГ, в ходе которого пласт может быть нагрет до температур 1000–1300 ºС. Процесс включает одновременные реакции пиролиза угля, окисления кокса, паровой газификации кокса и реакцию конверсии водяного газа, приводящую к образованию водорода до 70,92% об.

Более подходящими для технологии являются глубокие месторождения, в которых невозможно применение стандартных методов добычи. Обзор последних разработок подземной газификации угля в комбинации с улавливанием и захоронением углерода представлен в литературе.

Описанная технология на данный момент достаточно развита благодаря экспериментальным исследованиям, посвященным разработке промышленных газификаторов. Исследования показали, что состав сырья, скорость закачки и концентрация кислорода, добавление пара и давление процесса – существенно влияют на выход водорода в получаемом синтез-газе.

Заключение и выводы

Обзор научных публикаций и стратегий развития показывает, что водород, вероятно, будет играть ключевую роль в переходе энергетической отрасли к возобновляемым и экологически чистым источникам энергии. В настоящее время производство «низкоуглеродного» водорода является стратегически важным направлением, но связанные с этим затраты по-прежнему высоки. В нынешних условиях компромисс между экономической эффективностью, выходом водорода и выбросами парниковых газов, может быть достигнут посредством технологии внутрипластовой генерации водорода из углеводородного сырья. Подземная генерация водорода позволит не только синтезировать водород с низким углеродным следом, но и одновременно обеспечит использование остаточных, трудноизвлекаемых запасов, с повышением итогового коэффициента извлечения углеводородов. Кроме того, использование существующей инфраструктуры разработанных месторождений углеводородов приводит к оптимизации стоимости процесса, сильно снижая капитальные затраты на добычу водорода.

Однако методы внутрипластового получения водорода имеют и свои ограничения. Поскольку все процессы являются каталитическими, выбор подходящего катализатора имеет первостепенное значение. Критериями выбора катализатора являются его эффективность, простота использования и дешевизна. По этой причине, большинство исследований в области производства водорода направлены на поиск катализаторов с повышенной эффективностью, при минимизации их стоимости. Отсутствие на рынке внутрискважинных устройств с водород-селективной мембраной, ограничивает на текущий момент возможность добычи из пласта чистого водорода с одновременной утилизацией парниковых газов.

Методы внутрипластового получения водорода прошли экспериментальную проверку, но до сих пор не были реализованы в производственных масштабах. При этом наиболее перспективной может оказаться технология одновременной добычи водородсодержащего газа и нефти в месторождениях высоковязких нефтей и битумов, где синтезируемый водород может взаимодействовать с нефтью, повышая ее подвижность.

Таким образом, можно сделать вывод, что внутрипластовая генерация водорода имеет высокий потенциал и может может быть широко распространена в будущем. Однако, влияние пластовых условий на процессы генерации водорода из углеводородов требует дальнейшего экспериментального и численного моделирования.

Исследование выполнено за счет гранта Российского научного фонда № 22-77-10059.

1. Ado, M. R., Greaves, M. and Rigby, S. P. (2022) ‘Effect of operating pressure on the performance of THAI-CAPRI in situ combustion and in situ catalytic process for simultaneous thermal and catalytic upgrading of heavy oils and bitumen’, Petroleum Research, pp. 155–164. doi: 10.1016/j.ptlrs.2021.09.010.

2. Cui, Y. et al. (2014) ‘Experimental forward and reverse in situ combustion gasification of lignite with production of hydrogen-rich syngas’, International Journal of Coal Science & Technology, 1, pp. 70–80. doi: 10.1007/s40789-014-0011-8.

3. Feyzullayev, A. A. et al. (2018) ‘Spatial changes of rock properties in depleted petroleum reservoirs used for underground gas storage (a case study: Garadag field, Azerbaijan’, The International Journal of Engineering and Science (IJES), 7(1), pp. 73–80.

4. Grib, N. (2019) ‘Hydrogen energy: myths and reality’, Oil and Gas Vertical, (19), pp. 61–69.

5. Hajdo, L. E., Hallam, R. J. and Vorndran, L. D. L. (1985) ‘Hydrogen Generation During In-Situ Combustion’, in SPE 13661, pp. 675–689. doi: https://doi.org/10.2118/13661-MS.

6. Hydrogen Council (2017) Hydrogen Scaling Up.

7. IEA (2023) Net Zero Roadmap: A Global Pathway to Keep the 1.5 °C Goal in Reach. Paris.

8. Jiang, L. et al. (2022) ‘Coal decarbonization: A state-of-the-art review of enhanced hydrogen production in underground coal gasification’, Energy Reviews, 1(1), p. 100004. doi: 10.1016/j.enrev.2022.100004.

9. Kapadia, P. R. et al. (2013) ‘Practical process design for in situ gasification of bitumen’, Applied Energy, 107, pp. 281–296. doi: 10.1016/j.apenergy.2013.02.035.

10. Mitrova, T. et al. (2019) Hydrogen economy - path to the low-carbon development. Moscow, Russia.

11. Pu, W. et al. (2020) ‘Thermal effect caused by low temperature oxidation of heavy crude oil and its in-situ combustion behavior’, Journal of Petroleum Science and Engineering, 184(April 2019), p. 106521. doi: 10.1016/j.petrol.2019.106521.

12. Rosen, M. A. and Koohi-Fayegh, S. (2016) ‘The prospects for hydrogen as an energy carrier: an overview of hydrogen energy and hydrogen energy systems’, Energy, Ecology and Environment, 1(1), pp. 10–29. doi: 10.1007/s40974-016-0005-z.

13. Rostrup-Nielsen, J. R. (1982) ‘Sulfur Poisoning’, In: Figueiredo J.L. (eds) Progress in Catalyst Deactivation. NATO Advanced Study Institutes Series, 54, pp. 209–227. doi: https://doi.org/10.1007/978-94-009-7597-2_11.

14. Rostrup-Nielsen, J. R., Christensen, T. S. and Dybkjaer, I. (1998) ‘Steam reforming of liquid hydrocarbons’, Studies in Surface Science and Catalysis, 113(3), pp. 81–95. doi: 10.1016/s0167-2991(98)80277-2.

15. Rui, Y. et al. (2022) ‘Experimental Study of the Feasibility of In-Situ Hydrogen Generation from Gas Reservoir’, Energies, 15(21), p. 8185. doi: 10.3390/en15218185.

16. Sanmiguel, J. E., Mehta, S. A. R. and Moore, R. G. (2003) ‘An Experimental Study of Controlled Gas-Phase Combustion in Porous Media for Enhanced Recovery of Oil and’, 125(March), pp. 64–71. doi: 10.1115/1.1510522.

17. Self, S. J., Reddy, B. V and Rosen, M. A. (2012) ‘Review of underground coal gasification technologies and carbon capture’, International Journal of Energy and Environmental Engineering, 3(January), pp. 1–8. doi: 10.1186/2251-6832-3-16.

18. Su, F. qiang et al. (2022) ‘Energy recovery evaluation and temperature field research of underground coal gasification under different oxygen concentrations’, Fuel, 329(May). doi: 10.1016/j.fuel.2022.125389.

19. Surguchev, L., Berenblum, R. and Dmitievsky, A. (2010) ‘Process for generating hydrogen’.

20. Surguchev, L. and Berenblyum, R. (2014) ‘In-situ H2 Generation from Hydrocarbons and CO2 Storage in the Reservoir’, European Association of Geoscientists & Engineers.

21. United Nations (2015) Framework Convention on Climate Change. doi: 10.1007/BF02327128.

22. World Energy Council (2021) National Hydrogen Strategies.

23. Yan, Y. et al. (2020) ‘Process simulations of blue hydrogen production by upgraded sorption enhanced steam methane reforming (SE-SMR) processes’, Energy Conversion and Management, 222(May), p. 113144. doi: 10.1016/j.enconman.2020.113144.

24. Yang, D. et al. (2016) ‘Recent development on underground coal gasification and subsequent CO2 storage’, Journal of the Energy Institute, 89(4), pp. 469–484. doi: 10.1016/j.joei.2015.05.004.