Российская Арктика

Тематика освоения арктического побережья Российской Федерации не нова. Огромные материковые запасы нефти и газа, необходимость больших вложений в разведку и разработку арктического шельфа постоянно смещали время начала этих работ. Однако запасы месторождений на суше истощаются. По экспертным прогнозам, при сохранении существующих темпов добычи на материке Россия выработает нефтяные запасы за 30 лет, и в связи с этим освоение арктического шельфа становится все более актуальным.

Длина российского морского/океанического шельфа составляет пятую часть от общей протяженности шельфа мирового океана, благодаря расположению в непосредственной близости к Северному Ледовитому океану. На огромной территории шельфового побережья находятся богатейшие месторождения углеводородов, оцениваемые в миллиарды тонн нефти и триллионы кубических метров природного газа. Это неоценимое преимущество России, которая имеет миллионы квадратных километров арктической территории, пригодной для добычи этих полезных ископаемых.

Однако эти богатства были не освоены из-за сложности доступа добычных и транспортных инфраструктур к местам залежи и достаточно высокой стоимости добычи. Еще 10 лет назад при стоимости в 30 долларов США, это было не то, что даже неэффективно, а просто убыточно. В связи с чем вопрос освоения постоянно откладывался. Но, по мере убывания запасов «дешевой» арабской нефти, политической нестабильности в странах, контролируемых США в Южной Америке и Ближнем Востоке, актуальность использования арктических шельфов стала насущной. К тому же технологии производства оборудования и добычи шельфовой нефти не стояли не месте и позволили сделать их экономически эффективными и более независимыми от конъюнктуры внешних энергетических (углеводородных) рынков.

Перспективы освоения арктического шельфа очень заманчивы, общие разведанные запасы углеводородов оцениваются в 25% от мировых запасов. По данным геологических служб на российском арктическом шельфе сосредоточено разведанных запасов страны – 25% нефтяных запасов и 50% запасов газа. Нужно учитывать, что это лишь предварительные данные, так как изучение шельфовых запасов весьма специфично и есть смысл говорить, что изучено не более 10% от объема всех запасов. Из разведанных ресурсов на арктическом шельфе России в Баренцевом море находится 49%, в Карском море – 35%. По неподтвержденным данным в море Лаптевых запасы составляют до 9 миллиардов тонн, а запасы Восточно-сибирского и Чукотского морей – более 1 миллиарда тонн углеводородов. На данном этапе освоения арктического шельфа годовая добыча углеводородов составляет около одного миллиона тонн.

Хочется отметить, что все вышеуказанное касается исключительно углеводородных составляющих полезных ископаемых, то есть нефти, природного газа и газоконденсата. По экспертным данным на шельфе Арктики есть запасы и других полезных ископаемых: никеля, свинца, марганца, олова, платины, золота, алмазов. Есть успешный опыт шельфовой добычи редкоземельных металлов.

Нужно отметить, что доступ к шельфовым месторождениям нефти и газа неоднороден – есть места с легкой досягаемостью, но есть и совершенно труднодоступные места, где морская и ледовая обстановка, а также неравномерность морского дна, максимально затрудняет процессы добычи. Так, например, западные моря, Северного Ледовитого океана более теплые из-за близости Гольфстрима и имеющие достаточно небольшие глубины, делают месторождения максимально доступными для эксплуатации. Напротив, в восточных морях, практически круглый год находящихся в ледовом плену, геологическая разведка и добыча углеводородов представляют собой гораздо сложные испытания, как для людей, так и для техники. Соответственно требования к технике и обеспечивающим инфраструктурам различны и требуются нестандартные подходы к их реализации.

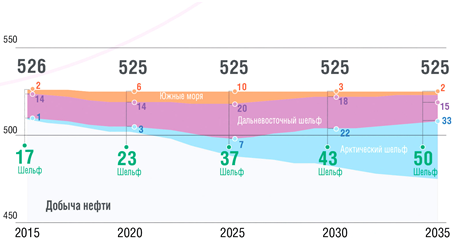

Рис. 1 Прогноз добычи шельфовой добычи нефти в России, млн тонн.

Источник «Эксперт Северо-Запад» №40-41 (739)

Территория инноваций

Арктика всегда требовала к себе особого внимания от человека. Простые технологии и проверенные инженерные решения и знания для нее не подходят. Арктика величава и капризна. Суровый климат и постоянно меняющиеся погодные условия, ледовая обстановка и сейсмическая активность требуют от людей новых видений и подходов к Арктике как к территории особого – опережающего развития. В связи с этим на Международном арктическом форуме «Арктика – территория диалога 2017» отмечена необходимость применения и внедрения инновационных материалов и технологий в строительстве и эксплуатации, которые будут отвечать потребностям арктического региона. И в первую очередь, это должны быть композитные материалы.

В ходе коллективных обсуждений были закреплены следующие стратегические направления для использования композитных материалов в Арктике:

-

Создание пунктов по обеспечению круглогодичного использования Северного морского пути.

Рис. 2 Ледокол «Советский Союз»

К данной инфраструктуре могут быть отнесены портовые сооружения, исследовательские станции, суда, ледоколы, гидрометеорологическое оборудование и тому подобное. То есть все, что связано с обеспечением комфортного пребывания людей в условиях крайнего Севера. А без людей не может работать нормально ни одна, даже самая инновационная техника.

- Производство и эксплуатация морских ледостойких платформ, которые отвечают самым жестким требованиям безопасности, приспособлены к работе в суровых природно-климатических условиях, спроектированы с расчетом на максимальные ледовые нагрузки.

Как яркий пример возможно привести морскую ледостойкую стационарную платформу «Приразломная». Предназначена для разработки Приразломного месторождения Печорского моря. В настоящий момент МЛСП «Приразломная» является единственной платформой, которая ведет добычу нефти на российском арктическом шельфе. Платформа расположена севернее поселка Варандей Ненецкого автономного округа в 320 км от Нарьян-Мара. Принадлежит ООО «Газпром нефть шельф». МЛСП «Приразломная» осуществляет бурение, добычу, отгрузку нефти на нефтяные танкеры, вырабатывает собственную электрическую и тепловую энергию. Платформа рассчитана на эксплуатацию в экстремальных природно-климатических условиях, в обстановке дрейфующих ледовых полей, отвечает самым жестким требованиям безопасности.

Рис. 3. Морская ледостойкая стационарная платформа (МЛСП) «Приразломная».

- Производство подводных добычных комплексов для шельфовой добычи полезных ископаемых.

Рис. 4. Подводный добычный комплекс (проект).

Подводный добычной комплекс (ПДК) – сложный инженерный комплекс, состоящий из элементов нефтегазовой арматуры, объединённых трубопроводами, закрепленных на одном основании и рассчитанных на высокое давление. ПДК могут иметь от одной до нескольких скважин, сгруппированных в один комплекс. Добытые углеводороды поставляются или на специализированное морское судно, или непосредственно на берег (при небольшом удалении от него). На настоящий момент Минпромторг РФ осуществил заключение контрактов по реализации НИОКР по разработке подводных добычных комплексов и сопутствующего оборудования (защитные конструкции, фонтанная арматура, шлангокабели и так далее).

На данный момент только 4 компании в мире обладают технологиями для производства основных узлов для разработки подводных месторождений: FMC Technologies (США), One Subsea (A Cameron & Schlumberger Company, США), Aker Solutions (Норвегия), Vetcogray (Великобритания).

Требования к материалам

Основные положения об освоении арктического шельфа Российской Федерации закреплены в Энергетической стратегии России на период до 2030 года, которая была утверждена распоряжением Правительства РФ от 13.11.2009 года №1715-р.

Главные направления реализации стратегии – поиск, разведка и освоение нефтяных и газовых месторождений на континентальном шельфе арктических, дальневосточных и южных морей РФ. До конца 2020 года Россия полностью должна полностью заместить импорт нефтегазовых подводных добывающих комплексов.

Задачи, которые должны решать инновационные материалы и технологии в области композитных материалов:

-

Защита от длительного коррозионного воздействия и коррозионно-эрозионного износа в условиях морской среды морских течений.

-

Эксплуатация оборудования при низкой температуре окружающей среды (воздуха или воды) до минус 60°С, при перепадах температур: до 100°С (годовой) и среднесуточные до 30°С (среднесуточный).

-

Защита от повышенной ледовой, ветровой и волновой нагрузок, как по отдельности, так и одновременно.

-

Транспортировка тяжелых металлических конструкций в отсутствие транспортных путей.

-

Решение сезонных затруднений в обслуживании.

-

Долговечность используемых материалов.

-

Легкость и надежность добычных конструкций.

- Скорость и качество монтажа добычных конструкций.

С учетом заданных условий применения конструкционных материалов при изготовлении оборудования и средств добычи углеводородов, как надводного, так и подводного назначения и применения, преимущества композитных материалов при использовании в условиях шельфовой нефтедобычи вполне очевидны:

- Некорродирующие композитные элементы будут служить и не менять свои основные физические свойства на протяжении долгих лет в условиях соленой воды, в несколько раз дольше стали.

-

Композитные материалы имеют высокую стойкость к низким температурам, вплоть до криогенных (космических) величин (минус 210°С), неподверженность механическим разломам или разрывам, обладают отличными показатели усталостной остаточной прочности.

-

Низкая стоимость жизненного цикла по сравнению со сталью.

-

Малая масса композитного материала при высокой прочности позволяет увеличивать глубину погружения.

-

Композитные материалы могут заменить сталь, благодаря быстрой скорости и простоте установки изделий из них.

-

Разнообразие композитных материалов позволяет изготовлять изделия для различных условий применения и под многообразные задачи.

В области наземного применения композитных материалов в условиях Арктики в качестве примера возможно предложить:

-

Быстровозводимые жилые помещения, ангары, блок-боксы.

-

Модульные очистные сооружения в универсальном контейнере.

-

Автомобильные цистерны из композита для перевозки соляной кислоты.

-

Перильные ограждения площадок и ограждение автомобильных дорог.

-

Мосты, пешеходные переходы, площадки сервисного обслуживания.

- Утепленные резервуары для хранения технических жидкостей.

- Составные шланги;

- Фалы сигнальные и крепежные;

- Райзеры (водоотделяющие колонны);

- Композитные нефтепроводы и газопроводы;

- Композитные соединения труб;

- Шлангокабели;

- Детали систем мониторинга состояния труб;

- Композитные резервуары высокого давления;

- Композитная запорная арматура;

- Системы распределения сырья и продуктов;

- Защитные конструкции для ПДК.

Зарубежный опыт

Норвежской компанией «Aker Kvaerner Subsea» в середине 2013 года был изготовлен гибкий составной шлангокабель на основе углепластиковых стержней, который соединял подводное месторождение с платформой. Это единственное в мире в своём роде комбинированное соединение буровых колонн высокого давления.

Американская компания «DeepFlex» разработала уникальную систему шлангокабелей. Утверждается, что композитная труба является многоразовой. В скрепленном виде, где отсутствуют металлические слои, изделие имеет самую низкую полную стоимость жизненного цикла в добывающей отрасли. Также труба обладает лучшим контролем контактной сети, низкой стоимостью установки и увеличением глубины погружения в воду, из-за снижения веса и увеличения нагрузочной способности.

Причина перехода на композитный материал очень понятно – на глубинах более двух тысяч метров под действием сверхвысоких растягивающих напряжений сталь удлиняется, превышая предел прочности электрических кабелей, которые зажаты в трубе.

Увеличение толщины внутренних стальных труб в кластере составного шланга или добавление большего количества стали увеличило бы вес составного шланга до недопустимых величин. Сделав инженерные расчеты, компания повысила осевую прочность при помощи композитных стержней из угольного волокна (углепластика), имеющих сравнимую со сталью прочность, только на 80% легче.

Рис. 5. Композитные райзеры.

Рис. 6. Термопластичные композитные трубы для шельфовой добычи

Термопластичные композитные трубы со сплошной стенкой из слоев полимерного наполнителя и матриц, армированных высокопрочными волокнами, позволяют выдерживать давление до 500 атмосфер на глубине до 400 метров.

Российский потенциал

Арктические проекты, являются высокорентабельными, при этом и весьма долгосрочными. Простые инвестиции в развитие территории крайнего Севера не смогут быть привлечены в полном объеме, особенно в условиях санкций, поэтому нуждаются в достаточной поддержке со стороны федеральных властей. Помимо коммерческой выгоды, добыча углеводородов в Арктическом бассейне будет нести в себе полное технологическое перевооружение и новое развитие северных регионов.

В случае отказа от освоения Арктики и разработки новых шельфовых месторождений Россия может получить большой риск энергетической нестабильности и потери территориальной автономии на крайнем Севере.

Избежать подобных последствий возможно, ускорив разработку российского инновационного оборудования, технологий, материалов, и максимально быстро внедрив их серийное производство. Дополнительной мерой могут стать разрешительные меры по вхождению российских нефтяных, газовых, нефтегазовых, сервисных и инжиниринговых компаний в морские проекты по разработке Арктического шельфа. Нужно активно заинтересовывать российских бизнес, тем самым привлекая отечественные инвестиции.

Для достижения необходимых параметров необходимо осуществить государственную поддержку российских производителей и разработчиков оборудования, материалов, добывающих и сервисных российских компаний, предоставить налоговые льготы и преференции, обеспечить компании, занимающихся освоением арктического шельфа, доступом к гарантированным кредитам с низкой процентной ставкой.

В ином случае российскую нефтяную и газовую отрасль может постичь отток инвестиций в размере порядка одного триллиона долларов США в период до 2050 года. Соответственно государственный бюджет России не получит доходов в размере 30-60 миллиардов долларов США.

Создание и применение отечественных морских ледостойких стационарных платформ и подводных добычных комплексов является стратегически важным направлением в освоении природных ресурсов в Арктике, а также для развития промышленной и научной базы как Российской Федерации в целом, так и Северо-Западного региона РФ, в частности.

В 2017 году в рамках проведения Петербургского международного экономического форума (ПМЭФ) и инновационной недели Санкт-Петербурга Ассоциация «Композитный Кластер Санкт-Петербурга» провела круглый стол по теме: «Применение композитных материалов в нефтегазовой отрасли». В обсуждении приняли участие представители ФГУП «Крыловский государственный научный центр», АО СПМБМ «Малахит», АО «СНСЗ», ПАО «Газпромнефть», ИВС РАН, АО «КБСМ», ФГУП ЦНИИ КМ «Прометей», АО «Газпром проектирование», АО «СМКБ», ЗАО «Флотенк» и другие ведущие предприятия Санкт-Петербурга. По итогам мероприятия было принято решение о создании рабочей научно-технической группы (РНТД) по сбору и отбору предложений для разработки отечественных ПДК с использованием новых материалов и прорывных технологий. Минпромторг и Минэнерго Российской Федерации активно поддерживает работу РНТД, следит за отбором предложений и будет рассматрить их на заседаниях Научно-технического совета Минпромторга. Сбор предложений продолжается.

За второе полугодие 2017 года были разработаны материалы антифрикционного и уплотнительного назначения на основе политетрафторэтилена, сверхвысокомолекулярного полиэтилена (СВМПЭ) и бутадиен-нитрильных каучуков. Уплотнительные эластомерные нанокомпозиты по сравнению с серийными резинами обладают повышенными морозостойкостью (выше в 2-3 раза), износостойкостью (выше в 2 раза) и стойкостью к агрессивным средам (в зависимости от среды в 2 – 10 раз), характеризуются повышенной экологичностью вследствие исключения утечек агрессивных сред и загрязнения окружающей среды. Температурный диапазон применения от минус 60°С до плюс 100°С. Также разработаны новые полимерные композиционные материалы на основе углеродных волокон, обладающих повышенной стойкостью к низким температурам, коррозионной стойкостью и низким коэффициентом трения. Дополнительно изучены и обоснованы принципиально новые аддитивные технологии повышения холодостойкости, ударной вязкости и усталостной долговечности конструкционных материалов и их сварных соединений для Арктической зоны РФ. Температура вязко-хрупкого перехода материала понижается от минус 30°С до минус 55°С – 70°С. В обработанном материале температурный диапазон составляет от минус 40°С до минус 70°С.

Отдельное место в арктическом освоении могут занять полимерные нанокомпозиты. Данные материалы могут использоваться для изготовления подшипников скольжения, уплотнительных деталей различного назначения и характеризуются повышенной износостойкостью (выше в 300 – 1000 раз), несущей способностью, деформационно-прочностными характеристиками и могут эксплуатироваться в температурном диапазоне от минус 200°С до плюс 250°С при давлениях до 30 МПа, в условиях воздействия агрессивных рабочих сред.

Очень востребованными станут разработанные отечественные футеровочные композиционные материалы на основе сверхвысокомолекулярного полиэтилена, в том числе двухслойные композиты на основе СВМПЭ и резин, общего и специального назначений обладают следующими преимуществами:

-

эластичность при различных деформациях;

-

высокая износостойкость;

-

коррозионная и химическая стойкость к действию щелочей любой концентрации и водных растворов нейтральных, кислых и основных солей;

-

низкая адгезия поверхности футеровки к контактирующим материалам;

-

высокая водостойкость, что исключает возможность налипания и примерзания влажных, тягучих веществ, грунтов, материалов на стенки оборудования;

-

низкий коэффициент трения, что позволяет эффективно решать вопросы увеличения текучести влажных, сыпучих веществ;

-

высокая морозостойкость;

-

высокая технологичность при монтажных работах;

- снижение общей массы технологического оборудования.

Обычно областью применения модифицированной продукции является производство изделий уплотнительного назначения (манжеты, кольца, прокладки) для гидравлических, топливных, пневматических, других силовых и энергетических машин, приборов и технологического оборудования, подвижных уплотнений, предназначенных для эксплуатации в условиях агрессивных сред и низких температур.

Мы можем!

У российских компаний имеется ценный опыт по сотрудничеству и производству плавучих технических средств (платформ) для освоения шельфа, ледокольных кораблей, инфраструктурных машин и механизмов, энергетических систем. Производство собственных законченных плавучих платформ ведется в недостаточных количествах. Однако технико-технологические наработки заводов, опыт ученых и специалистов, принимавших участие в их разработке и производстве, на сегодня для нашей страны является бесценными. Также внимание, уделяемое отечественными компаниями подводным технологиям, не соответствует значимости и перспективности использования для освоения арктического шельфа.

Производственная и испытательная основа нефтегазовой промышленности в проектировании, строительстве и испытании технических средств нефтепромыслового морского флота находится у «Объединенной судостроительной корпорации» (ОСК).

При решения задач, связанных с развитием образовательной, научно-исследовательской, опытно-конструкторской инфраструктуры и повышением эффективности, возможно использовать ресурсы Национального научно-образовательного и инновационно-технологического консорциума ВУЗов минерально-сырьевого и топливно-энергетического комплексов, созданного с участием ведущих отраслевых вузов страны.

При поддержке участников консорциумов российскими нефтегазовыми компаниями возможно осуществить закрытие всех потребностей отечественной отрасли в подготовке специалистов и переподготовке кадров, в проведении научно-исследовательских работ и опытно-конструкторских работ, в трансфере и внедрении иностранных нефтегазовых технологий.

В Северо-Западном регионе России вопросами разработки и производства изделий и материалов из композитных материалов для нефтегазовой отрасли в сфере освоения арктического шельфа занимается ассоциация «Композитный кластер Санкт-Петербурга».

Ассоциация осуществляет мероприятия, направленные на формирование структуры композитного кластера, реализацию накопленного участниками инновационного потенциала и коммерциализацию разработок, создание и продвижение новых продуктов с применением композитных материалов в судостроении, строительстве, объектах транспортной и инженерной инфраструктуры и жилищно-коммунального хозяйства, развитие системы подготовки кадров.

С 2017 года одним из основных направлений развития определено участие участников композитного кластера в проектах развития арктических территорий, в том числе проектах освоения российского арктического шельфа. Композитный Кластер Санкт-Петербурга открыт для сотрудничества с российскими регионами. На настоящий момент уже заключено три соглашения с областными администрациями Северо-Западного региона РФ о развитии композитной отрасли в регионе и кооперации с региональными предприятиями в области композитных материалов, еще ряд соглашений находятся в стадии обсуждения и планируются к подписанию до апреля 2018 года. Все заинтересованные в сотрудничестве предприятия и организации имеют возможность представить в Ассоциацию свои предложения, разработки, проекты для рассмотрения их на Рабочей научно-промышленной группе для утверждения и последующего направления предложений в научно-технический совет Минпромторга для включения в программу развития Арктики. Получившие одобрение и вступившие в реестр перспективных проектов имеют возможность получения государственной поддержки и участия в программах перспективных НИР и ОКР.