В связи с интенсивным освоением Арктики для России особенно остро стоит вопрос обеспечения потребителей высококачественным низкозастывающим дизельным топливом [1]. Потребность в зимнем и арктическом дизельном топливе в России постоянно растет, в тоже время объёмы его производства реализованы менее чем наполовину. Выпуск этого вида топлива должен составлять не менее 30 % от общего объема производства дизельного топлива, однако фактический объем его производства не превышает 17 % [2].

В настоящее время производство арктического топлива осуществляется из нефтяного сырья несколькими способами: понижением температуры конца кипения, каталитической депарафинизацией, добавлением депрессорных присадок [3, 4]. Недостатками данных методов является сокращение глубины переработки нефти, отсутствие отечественных недорогих катализаторов депарафинизации, дороговизна депрессорных присадок. Кроме того, основные производства арктического дизельного топлива удалены от мест их потребления, что значительно удорожает его стоимость.

Арктическое дизельное топливо может быть получено альтернативным способом из попутного нефтяного газа (ПНГ) по технологии «газ в жидкость» (Gas-to-liquids) в районах добычи нефти. Данная технология позволит утилизировать ПНГ, производить качественное топливо, превосходящее нефтяные аналоги по эксплуатационным и экологическим показателям, и снизить дефицит этого вида продукции в РФ.

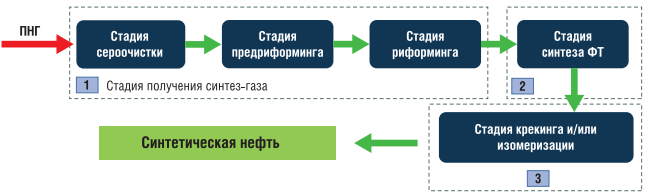

Классическая технология gas-to-liquids (GTL) состоит из трёх стадий (рис. 1):

1 – превращение природных газов в синтез-газ (смесь водорода и монооксида углерода);

2 – получение по методу Фишера-Тропша (ФТ) длинноцепочечных синтетических углеводородов;

3 – облагораживание (гидрокрекинг и/или гидроизомеризация) продуктов синтеза второй стадии процесса [5].

Наличие большого количества стадий делает классическую технологию GTL энергозатратной и менее привлекательной с экономической точки зрения. Для создания рентабельной технологии GTL, которую можно использовать на модульных установках, работающих непосредственно в местах добычи нефти, необходимо сокращение технологических стадий, упрощение технологической цепочки процесса и оптимизация схемы.

Рисунок 1 – Блок схема классической технологии GTL

В ЮРГПУ(НПИ) исследования в области получения синтетических углеводородов ведутся с 80-х годов. За это время разработана серия катализаторов для синтеза по методу ФТ твёрдых углеводородов (церезинов), высокооктанового бензина, зимнего и арктического дизельного топлива. Технология получения церезинов реализована на опытно-промышленной установке (ОПУ), построенной на ФКП «Завод имени Я.М. Свердлова» (рисунок 2). Она включает все основные стадии технологии GTL, кроме стадии гидрокрекинга, так как целевым продуктом являются длинноцепочечные углеводороды С35+ (церезины). На этой установке, при использовании полифункционального катализатора ФТ, можно получать и арктическое дизельное топливо.

Рисунок 2 – Опытно-промышленная установка получения синтетических углеводородов

Новая технология включает стадии: низкотемпературную конверсию гомологов метана С2+ (предриформинг), паровоздушный риформинг, совмещенный синтез ФТ и гидропреоборазование продуктов. Используемые технические решения позволяют существенно снизить капитальные затраты на строительство модульных установок за счет совмещения второй и третьей стадии процесса и получать готовый продукт – арктическое дизельное топливо в одну стадию.

Как известно, в технологии GTL на первую стадию процесса приходится около 60 % капитальных затрат. Это обусловлено тем, что для получения синтез-газа требуемого состава (Н2/СО≈2) необходимо использовать дополнительные реагенты такие как кислород, диоксид углерода, либо удалять избыток водорода с помощью мембранных технологий. Для сокращения затрат на этой стадии предложено использовать доступное сырье – воздух и воду. Они применяются на первой стадии паровоздушного риформинга. Вода, образующаяся на второй стадии процесса (совмещенный синтез ФТ), может быть использована для получения синтез-газа без предварительной подготовки, так как не содержит минеральных примесей. Такой способ получения синтез-газа позволит сократить капитальные затраты на этой стадии до 40 %. Недостатком этого способа является высокое содержание азота в синтез-газе (40-50 %), которое может ограничить его дальнейшее применение. Поэтому необходим катализатор синтеза углеводородов, который смог бы работать на забалластированном синтез-газе при высоких нагрузках.

Основная сложность получения синтез-газа из ПНГ заключается в том, что он, в отличие от природного газа, содержит значительное количество гомологов метана (предельные углеводороды С2+) [6]. Их наличие приводит к закоксовыванию катализатора риформинга и его дезактивации. Решить данную проблему можно за счет удаления углеводородов С2+ из ПНГ на стадии предриформинга, применяя низкотемпературную (300-500 °C) паровую конверсию.

Для получения арктического дизельного топлива в одну стадию на разбавленном синтез-газе разработан полифункциональный катализатор, обладающий функциями синтеза длинноцепочечных углеводородов и их гидрооблагораживания. В лабораторных исследованиях показано, что катализатор устойчиво работает на синтез-газе, разбавленном азотом до ~ 45 % об., и позволяет производить лёгкую синтетическую нефть при давлении существенно меньшем, чем «классический» катализатор синтеза длинноцепочечных углеводородов. Сокращение количества стадий, получение готового к реализации продукта, понижение рабочего давления процесса позволят существенно повысить экономическую эффективность такой технологической установки.

Предлагаемые технические решения для технологии получения арктического топлива из ПНГ были апробированы на полноцикловом пилотном комплексе (рисунок 3). Он включает все основные технологические стадии: очистку исходного газа от сернистых соединений, предриформинг, основной риформинг, охлаждение и осушку синтез-газа, синтез углеводородов по методу ФТ, разделение продуктов синтеза. Комплекс предназначен для проведения длительных испытаний, исследований взаимовлияния стадий процесса, отработки технологических режимов, необходимых для получения исходных данных на проектирование промышленных установок.

Рисунок 3 – Полноцикловой пилотный комплекс конверсии ПНГ

В данной работе проведены экспериментальные исследования процесса конверсии ПНГ модельного состава в синтетическую нефть. Для проверки работоспособности указанной технологии использовали газ с высоким содержанием углеводородов С2+следующего состава, % об.:

СН4

- 1,1;

С2Н6

- 6,2;

С3Н8

- 78,6;

н-С4Н10

- 6,4;

и-С4Н10

- 6,6;

N2

- 0,5;

СО2

- 0,2, Н2S– 0,4.

Очистку от сернистых соединений осуществляли на цинковом поглотителе марки НИАП-02-02 при температуре 400 °С и объемной скорости газа (ОСГ) 1000 ч-1. Остаточное содержание сернистых соединений в конвертированном газе не превышало 1 мг/м3. Предриформинг реализовывали на никелевом катализаторе производства НИАП-Катализатор (г. Новомосковск), при температуре 450 °С, мольном соотношении пар/газ = 8 и ОСГ = 3000 ч-1 (по углеводородному газу). Состав получаемого газа на выходе из реактора предриформинга и степень конверсии углеводородов С2+ представлены в таблице 1.

Таблица 1 – Состав газа на выходе из реактора предриформинга

|

Состав газа, % об. |

Степень конверсии углеводородов С2+, % |

||||

|

C2+ |

CH4 |

CO |

H2 |

CO2 |

|

|

0,2 |

36,6 |

0,9 |

42,3 |

20,0 |

98,7 |

При указанных условиях происходит практически полная конверсия углеводородов С2+, а полученный газ в основном состоит из метана, водорода и диоксида углерода. Таким образом, предриформинг ПНГ на отечественном катализаторе производства “НИАП Катализатор” позволяет стабилизировать его состав, конвертировав при этом практически полностью углеводороды С2+.

Газ после предриформинга использовали на стадии риформинга, где при температуре 800 °С и ОСГ = 1000 ч-1 получали синтез-газ (СО+Н2), состав которого представлен в таблице 2. Для основного риформинга использовали катализатор марки НИАП-03-01Ш.

Таблица 2 – Состав синтез-газа после реактора риформинга

|

Состав газа, % объёмных долей |

Степень превращения СН4, % |

||||

|

CH4 |

CO |

H2 |

CO2 |

N2 |

|

|

0,6 |

16,1 |

33,6 |

5,5 |

44,2 |

96 |

Образующийся синтез-газ состоит на 50 % из смеси СО и Н2 с соотношением этих компонентов 1:2,1 соответственно.

Синтез-газ данного состава использовали для получения синтетических углеводородов на полифункциональном катализаторе синтеза ФТ. Он (рисунок 3б) представляет собой композицию из кобальталюмосиликагелевого катализатора синтеза длинноцепочечных углеводородов по методу ФТ (рисунок 3а), кислотной составляющей на основе цеолита НZSМ-5 и связующего – оксида алюминия. Методика его получения и активации описана в работах [7,8].

Рисунок 4 – а) Со-Al2O3/SiO2 катализатор синтеза длинноцепочечных углеводородов; б) композитный Со/SiO2/НZSM-5 катализатор

Синтез углеводородов осуществляли при давлении 2,0 МПа, ОСГ=1500 ч-1 и температуре 240 ºС. Результаты испытаний представлены в таблице 3.

Катализатор показал устойчивую работу в течение всего цикла непрерывных испытаний (более 100 часов) и позволил на разбавленном синтез-газе получить жидкие углеводороды С5+ с селективностью, близкой к 70 % и производительностью 80 кг/(м3кат.·ч). Таким образом, была доказана возможность применения паровоздушного риформинга для получения углеводородов по технологии GTL с использованием полифункционального катализатора.

Таблица 3 - Каталитические свойства композитного катализатора

|

Степень конверсии СО, % |

Селективность, % масс. |

Производительность, кг/(м3кат.∙ч)

|

|||

|

CH4 |

С2 -С4 |

С5+ |

CO2 |

||

|

84,0 |

17,3 |

9,4 |

69,1 |

4,1 |

80,8 |

Полученная синтетическая нефть (рисунок 4) представляет собой светлую прозрачную жидкость с характерным запахом, не содержит осадка и механических примесей.

Рисунок 4 – Синтетическая нефть, полученная из ПНГ

Результаты разделения синтетической нефти по фракциям представлены в таблице 4.

Таблица 4 – Фракционный состав продуктов синтеза

|

Содержание, % масс. |

||

|

Бензиновая фракция (н.к. – 180 ºС) |

Дизельная фракция (180-330 ºС) |

Остаток (> 330 ºС) |

|

60 |

36 |

4 |

На композитном катализаторе производится легкая синтетическая нефть, состоящая в основном из бензиновой и дизельной фракций. Это высококачественный продукт, в котором полностью отсутствуют соединения серы и азота, полициклические ароматические углеводороды, тяжелые углеводороды, выкипающие свыше 350 °С.

Для улучшения низкотемпературных свойств дизельного топлива снижали температуру конца кипения до 330°С, 300°С и 280 °С. Свойства полученного синтетического дизельного топлива соответствуют в целом ГОСТ Р55475-2013 «Топливо дизельное зимнее и арктическое депарафинированное» (таблица 5).

Таблица 5. Свойства синтетического дизельного топлива

|

Показатель |

Требования ГОСТ |

Значение показателя для фракций с температурой конца кипения, ºС |

||

|

330 |

300 |

280 |

||

|

Перегоняется до температуры 180 °С, % об., не более |

10 |

4 |

4 |

4 |

|

Перегоняется 95 % об. при температуре, °С, не выше |

360 |

320 |

291 |

272 |

|

Цетановое число |

49 |

52 |

51 |

51 |

|

Плотность, кг/м3 |

800,0-855,0 |

771,4 |

765,8 |

764,7 |

|

Вязкость, мм2/с |

1,200-4,000 |

2,6 |

2,55 |

2,1 |

|

Массовая доля полициклических ароматических углеводородов, % не более |

8,0 |

0 |

0 |

0 |

|

Массовая доля серы, мг/кг, не более |

50 |

0 |

0 |

0 |

|

Температура помутнения,°С,не выше |

-34 |

-20.8 |

-29,6 |

-36 |

|

Температура застывания °С |

- |

-32 |

-40 |

-49 |

|

Температура вспышки, °С, не ниже, |

30 |

57.0 |

51 |

38 |

Фракция дизельного топлива с температурой конца кипения 280 °С по низкотемпературным свойствам, фракционному составу, цетановому числу, температуре вспышки и др. соответствует ГОСТ Р55475-2013. Следует отметить, что синтетическое дизельное топливо отличается меньшей плотностью (на 5 %), что обусловлено отсутствием тяжелых полициклических углеводородов. Снижение плотности топлива может увеличивать его расход. Однако, в случае синтетического топлива, расход может уменьшиться за счет более высокой его теплотворной способности.

Таким образом, проведенные в ЮРГПУ(НПИ) исследования показали принципиальную возможность создания технологии получения арктического топлива из ПНГ. В частности, использование полифункционального катализатора позволяет синтезировать дизельную фракцию с высоким содержанием разветвленных алканов, которые обеспечивают требуемые по ГОСТ низкотемпературные свойства топлива. Полученные результаты, могут быть применены для создания модульных установок получения арктического дизельного топлива в местах добычи нефти.

Результаты работы получены при поддержке Минобрнауки РФ в рамках государственного задания на проведение НИОКР, шифр заявки №10.2980.2017/4.6, с использованием оборудования ЦКП «Нанотехнологии» ЮРГПУ (НПИ).

Выражаем благодарность ООО "НИАП-КАТАЛИЗАТОР" в лице генерального директора Дульнева Алексея Викторовича за предоставленные образцы катализаторов предриформинга и риформинга.

Список использованных источников

1. Энергетическая стратегия России на период до 2035 года (основные положения).

2. Камешков А.В., Гайле А.А. Получение дизельных топлив с улучшенными низкотемпературными свойствами (обзор) // Известия СПбГТИ(ТУ). 2015. №29. С. 49-60.

3. Kemalov A.F., Kemalov R.A., Valiev D.Z., Abdrafikova I.M. Development of the composition of depressor - dispersant additives for petroleum fuels // Life Science Journal. 2014. V.11 (12s). P. 461-465.

4. Киселева Т.П., Алиев Р.Р., Целютина М.И. Каталитическая депарафинизация: состояние и перспективы. Часть 1. // Нефтепереработкаинефтехимия. 2016. №2. С. 3-8.

5. Ellepola J., Thijssen N., Grievink J., Baak G., Avhale A., Schijndel J. Development of a synthesis tool for Gas-To-Liquid complexes // Computers and Chemical Engineering. 2012. V. 42. P. 2-14.

6. Яковенко Р.Е., Нарочный Г.Б., Шурыгин Д.Н., Савостьянов А.П. Переработка углей и природных органических веществ в синтетические углеводороды. Часть 4. Утилизация попутного нефтяного газа методом GTL // Известия вузов. Северо-Кавказский регион. 2014. № 5 С. 77-83.

7. Савостьянов А.П., Яковенко Р.Е., Нарочный Г.Б., Салиев И.Н., Зубков С.А., Митченко C.А. Композитный катализатор для получения моторных топлив из СО и Н2 по методу Фишера-Тропша // Известия ВУЗов. Сев.-Кав.регион. Технические науки. 2016. № 3.

8. Положительное решение по заявке на патент РФ № 20161503741/04(080819) от 12.09 2017.