Введенные секторальные ограничения и текущие макроэкономические и внешнеполитические вызовы обусловили начало реализации Российской Федерацией программ альтернативного замещения, направленных на скорейший уход от импортозависимости и достижение технологического суверенитета в энергетической сфере. Под импортозамещением понимается создание отечественных товаров, работ и услуг, выпущенных (предоставляемых) при помощи российского оборудования и технико-технологических решений с привлечением российского персонала для выполнения работ. Отдельного внимания также заслуживает возможность локализации зарубежных производств на территории России с возможностью проведения НИОКР [1].

Целями реализации программ импортозамещения является обеспечение технологической независимости энергетической отрасли, развитие здоровой конкуренции между отечественными производителями оборудования, а также снижение капиталоемкости реализуемых проектов.

Технологические решения в нефтегазовой сфере, особенно применяемые на арктических проектах, почти всегда относятся к категории «high-tech», которая, с одной стороны, наиболее зависима от импортных решений, а с другой – обладает значительным потенциалом для развития российской промышленности. Среди примеров высокотехнологичных решений, которые в настоящее время имеют потенциал для развития на российских мощностях, можно выделить следующие: оборудование и технологии для заканчивания скважин с многостадийным гидроразрывом пласта и соответствующее программное обеспечение для моделирования данных процессов, приборы телеметрии и каротажа, роторные управляемые системы, насосы высокого давления [1, 4, 6].

Если говорить о технологиях для работы на шельфе, стоит в первую очередь отметить такие направления, как подводно-добычные комплексы и буровое оборудование, суда и оборудование для проведения сейсморазведки, а также генерирующее оборудование.

Отечественная сфера нефтепереработки также нуждается сегодня в компрессорах для технологических процессов, отечественных насосах для технологических процессов нефтеперерабатывающих заводов, присадках для нефтепереработки и нефтехимии, а также катализаторах гидропроцессов.

Все это обуславливает необходимость консолидации ресурсов на всех уровнях управления, активного взаимодействия энергетических компаний как между собой в рамках консолидации спроса на высокотехнологичную продукцию, так и предприятиями российской промышленности. Необходимо создание «единых правил игры» в сфере стандартизации оборудования и технологий для нефтегазового комплекса.

Технологии и инновации в нефтегазовом комплексе

Большинство современных энергетических компаний выбрало цифровизацию своей деятельности в качестве безусловного производственного приоритета. Помимо наличия «интеллектуальных месторождений», управляемых на основе цифровой интерпретации множества получаемых данных, широкое распространение получают беспилотные летательные аппараты, на российских месторождениях уже используются подводные добычные комплексы и роботизированные буровые установки, позволяющие обеспечить добычу углеводородов без непосредственного участия оператора

Рост технологичности решений в нефтегазовой сфере наглядно можно проследить, в том числе, в контексте неизменного увеличения морских глубин, на которых сегодня строятся разведочные и добычные скважины для добычи нефти и газа (рис. 1).

Одним из технологических решений, позволяющим повысить коэффициент извлечения нефти, является строительство скважин с горизонтальными отходами. В настоящее время скважины на арктическом шельфе строятся не только на впечатляющих вертикальных глубинах моря, но и с совершением горизонтальных отходов на километры (мировой рекорд – 15 км).

Операторы энергетических проектов, работая в Арктике, сталкиваются со следующими основными вызовами [2, 7, 14]:

· Суровые климатические условия и удаленность;

· Отсутствие развитой сервисной инфраструктуры;

· Необходимость продвижения законодательных инициатив;

· Технологическая обеспеченность проектов;

· Необходимость сохранения чувствительной экосистемы Арктической зоны.

При этом следует учитывать дополнительные угрозы и риски: вызовы, связанные с конфликтами национальных интересов циркумполярных стран и регионов; геополитику мировых держав и их интеграционных и военно- политических союзов, стоящие за ними экономические и военно-политические интересы; расширение спектра претензий на участие в «арктическом пироге» стран, не имеющих выхода к арктическим территориям и морям; расширение и обострение глобальной конкуренции транснациональных капиталов и корпораций за богатства арктических шельфов.

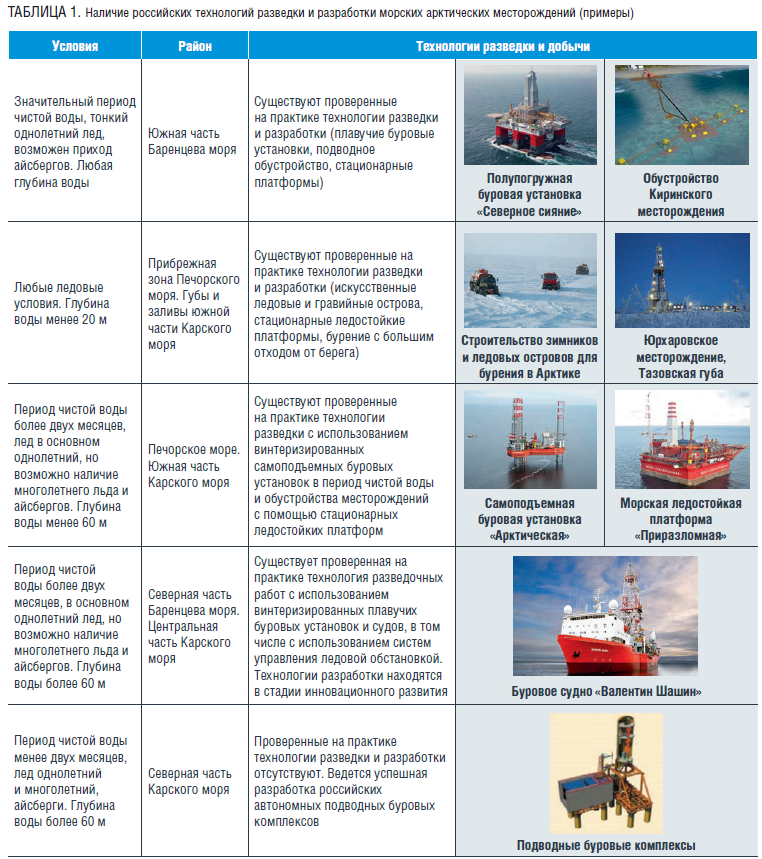

Вопросы технологической обеспеченности для реализации проектов в Арктике стоят особенно остро. Наряду с этим важно учитывать высокую неоднородность акваторий в Арктике: если Баренцево-Карский регион характеризуется относительно благоприятными условиями для проведения геолого-разведочных и добычных работ (благодаря теплому течению Гольфстрим), то акватории восточной Арктики характеризуются экстремальными природно-климатическими условиями: акватория моря открывается для возможного проведения работ по разведке и добыче.

Такие различия обуславливают различные технологические подходы к освоению месторождений (табл. 1)

В Российской Федерации освоение арктического шельфа вступило в фазу промышленного освоения. На текущий момент на арктическом шельфе существует пока единственный проект по промышленной добыче нефти – проект «Приразломное», запущенный в конце 2013 года. На текущий момент на Приразломном месторождении добыто более 20 млн тонн нефти, доставленной к рынкам сбыта.

Текущий статус реализации проектов по обеспечению технологической независимости в нефтегазовом комплексе

Очевидно, что реализация высокотехнологичных проектов требует создания целого ряда решений, направленных на уход от импортозависимости.

Говоря о санкциях, стоит отметить, что они не оказали того критического влияния на реализацию российских проектов в Арктике, на которые рассчитывали их создатели. Возможно, санкции сделали они сделали реализацию проектов чуть менее удобной для российских энергетических компаний, но, благодаря предпринимаемым мерам по переориентации поставок с Запада на Восток, а также развитию программ импортозамещения, компаниям удается реализовывать уже запущенные проекты в соответствии с намеченными планами.

Но главное преимущество текущей макроэкономической ситуации заключается в том, что санкции позволили активизировать развитие национального сервисного рынка поставщиков. Введение санкций ударило, в том числе, и по зарубежным производителям: многие иностранные компании вынуждены ограничивать свою деятельность на территории России. В связи с этим на рынке появляются ниши, которые занимают отечественные поставщики.

Для российской промышленности санкции сформировали технологические вызовы, часто связанные с разработкой и освоением выпуска новой уникальной продукции, что требует серьезной научной и производственной работы, государственных стимулов и координации с заказчиками. Однако и в этом направлении у России уже есть вполне осязаемые успехи.

С 2014 года Минэнерго России в сотрудничестве с Минпромторгом России, а также с другими заинтересованными федеральными органами исполнительной власти и компаниями ТЭК ведет работу по снижению зависимости российского ТЭК от импортного оборудования, технологий и материалов. Уместно будет отметить, что общий объем государственной поддержки программ импортозамещения, составил миллиарды рублей, что привело к созданию в России принципиально новых технико-технологических решений, позволивших полностью уйти от импортозависимости в ряде сегментов.

В качестве примера стоит отметить создание отечественных автономных донных станций «КРАБ». Донные станции «КРАБ» (англ. – Crab) – это совместный проект «Газпром нефти», Минпромторга России, «МАГЭ» (ОАО «Морская арктическая геологоразведочная экспедиция») и «МТЦ». «КРАБ» представляет собой мобильный аппаратно-программный комплекс морской сейсморазведки и мониторинга в транзитных зонах и на шельфе. Построен на основе четырехкомпонентных автономных донных станций, обслуживание которых осуществляется в контейнерах-лабораториях комплекса. «КРАБ» предназначен для сейсмических региональных исследований и разведки морских месторождений углеводородов.

Весьма перспективен вариант создания совместных предприятий и локализации производственных мощностей и НИОКР ведущих зарубежных производителей на территории России. Среди таких стратегических направлений могутбыть : оборудование для проведения морских сейсморазведочных работ, сопровождения наклонно-направленного и горизонтального бурения, высокотехнологичного заканчивания скважин; насосы и компрессоры для нефтепереработки, катализаторы для нефтепереработки и нефтехимии и т.д.

Очевидно, что строительство всего перечисленного должно быть обеспечено соответствующими площадками, верфями и заводами на территории Российской Федерации, созданными как отечественными подрядчиками самостоятельно, так и в партнерствах с зарубежными высокотехнологичными партнерами.

Развитие российской системы стандартизации как эффективный инструмент обеспечения технологического суверенитета российской энергетической отрасли

Начиная с 2014 г. большинство российских энергетических компаний провозгласило курс на реализацию собственных корпоративных стратегий альтернативного замещения, направленных на создание новых, ранее импортозависимых номенклатурных позиций, производимых российскими предприятиями. Некоторые компании создавали отдельные структурные подразделения, в некоторых просто назначались ответственные лица, однако зачастую компании пытались вести работу в области импортозамещения самостоятельно.

В основном такая работа начиналась с диалога с российскими производителями оборудования на предмет возможности выпуска ими пилотных партий оборудования. Далее следовали опытно-промышленные испытания (ОПИ) произведенного оборудования и, в случае положительной оценки итоговой таких испытаний, новое, произведенное в России оборудование могло быть закуплено энергетической компанией.

Как правило, время от идеи реализации совместных проектов между промышленными и энергетическими компаниями до возможности организации поставок в рамках проводимых закупочных процедур составляло не менее года (а иногда и несколько лет). Кроме того, система аттестации и аккредитации промышленных предприятий нефтегазовой компанией также занимала значительное время, требуя при этом часто немалых финансовых затрат со стороны производителей оборудования. При этом, если конкретный производитель имел желание начать работу в рамках производимого оборудования с другой энергетической компанией, то весь процесс по подтверждению выпущенного оборудования заявленным требованиям энергетической компании необходимо было проходить заново. Принимая во внимание количество энергетических компаний в России, время, необходимое для прохождения оценок соответствия заявленным требованиям, а также организационные и финансовые затраты на организацию данного процесса, такой подход по обеспечению технологической безопасности трудно было назвать эффективным.

В последнее время американский институт нефти (API), являющийся признанным мировым сертификационным органом, перестал выдавать свои сертификаты российским производителям (а в ряде случаев имеют место отзывы ранее выданных документов). Очевидно, что подобные недружественные действия заведомо лишают российские предприятия конкурентных преимуществ как при работе на внешних мировых рынках, так и внутри страны, поскольку в России до недавнего времени отсутствовала единая система стандартизации российского оборудования и технологий сертификации. Такая ситуация также усугублялась межкорпоративной конкуренцией, которая сводилась к развитию собственных корпоративных систем сертификаций, которым должны следовать производители оборудования, а также нежеланием энергетических компаний признавать результаты опытно-промышленных испытаний друг друга.

Минпромторгом и Минэнерго России неоднократно предпринимались попытки тем или иным образом консолидировать усилия на уровне всей отрасли, и порой точечно удавалось достичь требуемого результата. Основной площадкой для совместного обсуждения вопросов и принятия решений стал Научно-технический совет по развитию нефтегазового оборудования при Минпромторге России. Внутри Совета было создано более 10 экспертных групп, деятельность которых охватила практически все ключевые целевые направления импортозамещения для нефтегазовой отрасли – от вопросов разведки и добычи до транспортировки и переработки углеводородного сырья.

Содействие Минпромторга и Минэнерго России позволило наладить взаимодействие между нефтегазовыми компаниями и производителями на начальном этапе, но не решило все эти проблемы системно.

Сложности, с которыми сталкивались нефтегазовые компании, занимающиеся импортозамещением, были одними и теми же:

· унификация требований к импортозамещающей продукции со стороны всех потребителей;

· поиск объектов и проведение опытно-промышленных испытаний (ОПИ);

· взаимное признание результатов ОПИ для ускоренного масштабирования производства и внедрение появляющихся решений в систему закупок нефтегазовых компаний.

Главная проблема, которая лежит в основе всех обозначенных сложностей, – массовое использование нормативных документов иностранных систем стандартизации. Сложившаяся в 2015 г. сильная зависимость нефтегазового сектора от технологий, созданных в США и ЕС, при реализации проектов как в добыче, так и в переработке нефти и газа привела к доминированию в проектных решениях и закупочных спецификациях отсылок к иностранным системам стандартизации. Отсылки к международным системам стандартизации из-за проблем с подтверждением соответствия зачастую становятся искусственными барьерами для использования отечественного оборудования в проектах – при наличии сопоставимых импортных или даже превосходящих их по характеристикам российских аналогов.

Дополнительные ограничения в условиях санкционной политики возникают при поставках производителем оборудования и материалов в адрес находящихся под санкциями компаний и проектов. Системами стандартизации на такие поставки может накладываться прямой запрет, а возможное усиление санкционного режима создает риски возникновения «институциональной пустоты» в отраслевой стандартизации, то есть потери ориентира качества.

В 2019 году стало очевидным, что данные вопросы необходимо решать не на тактическом, а на стратегическом уровне. Эта мысль и стала прообразом идеи объединения усилий энергетических компаний для решения вопросов импортозамещения и продвижения инноваций путем создания соответствующей отраслевой организации.

Как ответ на эти вызовы в 2020 г. четыре российские нефтегазовые компании – «Газпром», «Газпром нефть», «Сибур» и «Татнефть» – выступили учредителями автономной некоммерческой организации «Институт нефтегазовых технологических инициатив» (ИНТИ), главной задачей которого является разработка и утверждение российских отраслевых стандартов на нефтегазовое оборудование и технологии и проведение оценок соответствия российских предприятий разработанным стандартам.

Инициатива по созданию единой организации, которая призвана обеспечит разработку единых отраслевых стандартов, была дважды представлена президенту РФ В.В. Путину, и после соответствующих поручений еще девять российских энергетических компаний присоединились к проекту ИНТИ в качестве наблюдателей. Российским энергетическим компаниям было поручено совместно с ИНТИ обеспечить переход на единую отраслевую систему стандартизации и оценки соответствия, а также консолидировать ресурсы и усилия в области импортозамещения.

При этом учредители поставили перед Институтом весьма амбициозные задачи: до 2025 г. требуется разработка и утверждение не менее 500 отраслевых стандартов. Ожидается, что для этих целей Институт должен привлечь более 5 тысяч экспертов из отраслевого и профессионального сообщества, а количество проведенных оценок соответствия должно превысить 3000.

В 2020 году ИНТИ был также представлен Мохаммеду Баркиндо, действующему на тот момент генеральному секретарю организации стран-экспортеров нефти ОПЕК. Получив высокую оценку деятельности, ИНТИ начал свою международную экспансию. На текущий момент в составе Института в качестве иностранных наблюдателей семь энергетических компаний: три из стран СНГ – SOCAR (Айзербаджан), КазМунайГаз (Казахстан), Узбекнефтегаз (Узбекистан), а также четыре из стран соглашения Опек+ – ADNOC (ОАЭ), Kuwait Petroleum Corporation (Кувейт), Sonatrach (Алжир), Sonangol (Ангола).

Для производителей оборудования присутствие в составе Института зарубежных компаний означает следующее: получив оценку соответствия в Институте нефтегазовых технологических инициатив, существует возможность не только беспрепятственной работы на рынке России без необходимости подтверждения результатов ОПИ или прохождения специализированной системы сертификации, но и обеспечен безбарьерный выход на высокотехнологичные нефтегазовые рынки компаний, которые присоединились к проекту ИНТИ.

Очевидно, что деятельность Института нефтегазовых технологических инициатив создает обоюдные выгоды как для производителей оборудования, так и для энергетических компаний. Прежде всего, речь идет о технологическом развитии и независимости посредством консолидации имеющихся ресурсов и компетенций, а также спроса со стороны нефтегазовых компаний в целях разработки инновационных и импортозамещающих решений под нужды нефтегазового комплекса.

Создание единой российской системы стандартизации способствует ускоренному внедрению продукции и технологий (включая инновационные и импортозамещающие) отечественных производителей нефтегазового оборудования и разработчиков, увеличению доли закупаемого локального оборудования и технологий для их использования в крупнейших инвестиционных проектах и операционной деятельности нефтегазовых и энергетических компаний, повышению конкурентоспособности локальных производителей оборудования и технологий.

На цифровой площадке ИНТИ происходит эффективный диалог между нефтегазовыми компаниями, производителями и инжиниринговыми компаниями. Совместная работа позволяет более эффективно и быстрее развивать и продвигать технологии и оборудование отечественных производителей и разработчиков на внутренних и внешних рынках посредством разработки единых стандартов ИНТИ и проведения оценки соответствия по ним.

В настоящее время на сайте https://inti.expert/ (рис. 3) существуют три цифровых сервиса, которые обеспечивают выполнение указанных выше задач:

- INTI Docs – сервис по разработке и утверждению стандартов ИНТИ, который включает функции по разработке стандартов и каталог принятых стандартов.

- INTI Quality – сервис по оценке соответствия и проведению испытаний оборудования и материалов. Предназначен для локальных поставщиков. С помощью данного сервиса поставщики могут пройти оценку соответствия.

- INTI Insights – база данных локального оборудования, соответствующего стандартам ИНТИ. Предназначена для заказчиков оборудования (нефтегазовые компании, лицензиары, EPC-подрядчики). С помощью данного сервиса возможно найти необходимое оборудование по заданным критериям, получить доступ к отчетам по итогам оценки соответствия, ознакомиться с имеющимися референциями.

Заключение

Освоение морских углеводородных месторождений Арктики – стратегическая задача для Российской Федерации, решение которой требует консолидации усилий на всех уровнях управления.

Арктические ресурсы – это не только наращивание ресурсной базы государства, которая, без сомнения, является важнейшим конкурентным преимуществом страны, но и загрузка важнейших отраслей промышленности, создание значительного количества рабочих мест, увеличение налогооблагаемой базы, стимулирование научных разработок, а также улучшение демографической ситуации посредством привлечения высококвалифицированных кадров для работы в арктических регионах.

Текущие внешнеэкономические и политические вызовы создали предпосылки для скорейшего ухода от импортозависимости и проведения Российской Федерацией собственной технологической политики, которая должна базироваться на совместной работе государства, энергетических компаний, науки и промышленности.

Развитие российской системы стандартизации в энергетической сфере – прямой и эффективный инструмент импортозамещения, направленный на скорейшее достижение технологического суверенитета российским нефтегазовым комплексом.