Карбоксиметиловые эфиры целлюлозы являются наиболее крупнотоннажными полимерными реагентами, используемыми для регулирования свойств буровых растворов. Впервые карбоксиметилцеллюлозу (КМЦ) для контроля фильтрации и вязкости бурового раствора применили в США в 1944 г [1], в России КМЦ активно применяется с 50-х годов XIX в [2]. В настоящее время в составе буровых растворов используют 2 типа карбоксиметиловых эфиров целлюлозы: КМЦ и полианионная целлюлоза (ПАЦ). Требования к их техническим характеристикам прописаны в ГОСТ Р 56946-2016 (ИСО 13500:2008) «Нефтяная и газовая промышленность. Материалы буровых растворов. Технические условия и испытания». Отечественный стандарт (ГОСТ Р 56946) во многом является аналогом международного стандарта ISO 13500:2008 «Petroleum and natural gas industries - Drilling fluid materials - Specifications and tests”, MOD, который, в свою очередь, основан на стандарте Американского Нефтяного Института ANSI/API SPECIFICATION 13A Specification for Drilling Fluids Materials, Petroleum and natural gas industries—Drilling Fluids—Specifications and testing (API 13A). Однако в отличие от международных стандартов ГОСТ Р 56946 для ПАЦ и КМЦ вводит одинаковые требования к показателю фильтрации и содержанию основного вещества, а также близкие требования к реологии и влажности. Кроме того, ГОСТ Р 56946-2016 унифицирует методики приготовления модельных растворов для испытания показателя фильтрации. Данный подход фактически позволяет поставщикам буровых реагентов и сервисным компаниям продукты на основе КМЦ выдавать за ПАЦ, поэтому ряд буровых компаний в РФ продолжает использовать международный стандарт для определения качества ПАЦ и КМЦ, при этом некоторые из них имеют собственные стандарты для тестирования реагентов для бурения. Целью нашей работы является сравнение данных, полученных при проведении испытаний низковязких КМЦ и ПАЦ согласно ГОСТ Р 56946-2016, и проверка адекватности выбранных подходов к разработке методик тестирования реагентов на основе эфиров целлюлозы.

КМЦ получают в результате взаимодействия природной целлюлозы и монохлоруксусной кислоты в щелочной среде. Основные технологические свойства КМЦ определяются степенью полимеризации, содержанием основного вещества, степенью замещения и равномерностью замещения карбоксиметильной группы в цепи полимера. Содержание основного вещества в технических продуктах зависит от технологии синтеза реагентов и находится в диапазоне 45-70 % (основные примеси: хлорид натрия, гликолят натрия, карбонат натрия, гидроксид натрия). Помимо этого, применяются очищенные реагенты с содержанием основного вещества 85 % и выше. Степень полимеризации (СП) определяет молекулярную массу и вязкость полученных продуктов и во многом зависит от сырья, выбранного для синтеза КМЦ. Из древесной целлюлозы получают низковязкие карбоксиметиловые эфиры целлюлозы, из хлопковой ‑ высоковязкие. Степень замещения (СЗ) — это число, показывающее, сколько натрий-карбоксиметильных групп (СН2СООNa) содержится в 100 элементарных звеньях макромолекулы целлюлозы. Максимально теоретическое значение СЗ в КМЦ может составлять 300, но промышленное получение таких продуктов затруднительно, поэтому в нефтегазовой отрасли применяют в основном продукты со СЗ 80-110. К ПАЦ принято относить карбоксиметиловые эфиры целлюлозы со СЗ выше 90, иногда в литературе встречается, что ПАЦ представляет из себя очищенный продукт. В стандарте API 13 A. содержание основного вещества выше 96 % носит рекомендательный характер и не является обязательным требованием. На рынке буровых реагентов РФ большинство ПАЦ являются техническими веществами, но за счет особенностей получения ПАЦ данные реагенты чаще всего имеют большее содержание основного вещества, чем КМЦ. Впервые понятие «полианионная целлюлоза» (англ. polyanionic cellulose, PAC) в качестве добавки, регулирующей свойства буровых растворов, использовано компанией Chevron Corporation в 1964 г для своего продукта с торговой маркой Drispac [3]. Однако только в 2006 г в семнадцатом издании API 13 A произошло разделение методик по тестированию КМЦ и ПАЦ, до этого момента в стандартах API 13A тестирование всех карбоксиметиловых эфиров целлюлозы проводилось по одной методике. Появившийся сравнительно недавно отечественный стандарт ГОСТ Р 56946-2016 (ИСО 13500:2008) «Нефтяная и газовая промышленность. Материалы буровых растворов. Технические условия и испытания» создан путем модификации стандарта ИСО 13500:2008 «Нефтяная и газовая промышленность. Материалы для приготовления буровых растворов. Технические условия и испытания” (ISO 13500:2008 «Petroleum and natural gas industries - Drilling fluid materials - Specifications and tests”, MOD). Как указано в приложении ДЕ отдельные разделы, посвященные низковязкой КМЦ, высоковязкой КМЦ, низковязкому ПАЦ и высоковязкому ПАЦ, имеющиеся в ИСО 13500:2008 «Нефтяная и газовая промышленность. Материалы для приготовления буровых растворов. Технические условия и испытания», объединены в разделе 5.4. Полимеры на основе эфиров целлюлозы (КМЦ, ПАЦ, КМОЭЦ, ГЭЦ, ОЭЦ) настоящего стандарта для учета потребности национальной экономики Российской Федерации. Кроме этого в ГОСТ Р 56946-2016 переработаны нормируемые показатели к ПАЦ и методики тестирования. Основные отличия при испытании на показатель фильтрации и вязкости ГОСТ Р 56946-2016 от ISO 13500:2008 для низковязких КМЦ и ПАЦ приведены в таблице 1.

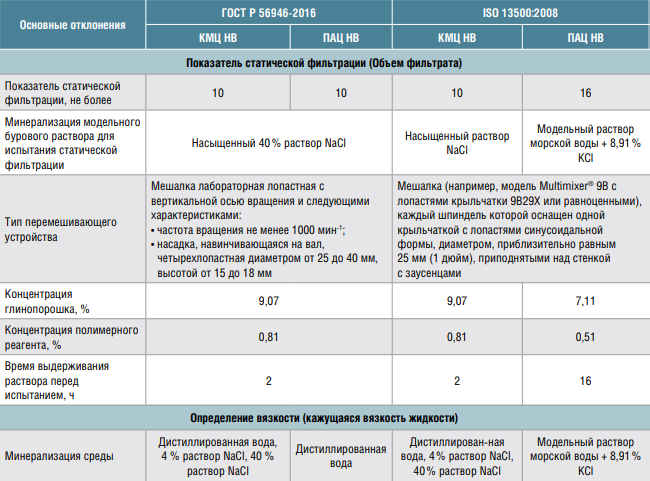

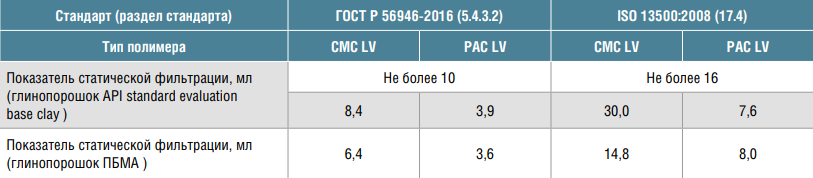

Таблица 1 – Технические характеристики КМЦ и ПАЦ согласно ГОСТ Р 56946 и ISO 13500:2008

На основании данных, представленных в таблице 1, можно сделать вывод, что для испытания ПАЦ НВ и КМЦ НВ при разработке ГОСТ Р 56946-2016 за основу из ISO 13500:2008 взяты показатели и методики для испытания КМЦ. При этом было внесено несколько принципиальных изменений, которые могут оказать влияние на результат испытания карбоксиметильных реагентов. Так, отечественный стандарт позволяет использовать верхнеприводную мешалку с числом оборотов не менее 1000 об/мин. (рисунок 1 а). Создаваемые сдвиговые усилия определяют скорость растворения полимера, поэтому низкие скорости сдвига могут привести к неполному растворению КМЦ или ПАЦ. В результате чего при тестировании продуктов будут получены искаженные результаты. Согласно [4] даже рекомендованные в ИСО 13500:2008 смесители типа Multimixer или фирмы «Hamilton Beach» (рисунок 1 б) не обеспечивают высоких скоростей сдвига, которые существуют в скважине. Сравнимую скорость сдвига обеспечивают смесители, в которых лопатки вращаются при небольшом зазоре в придонном углублении контейнера (рисунок 1 в), однако данные смесители подходят только для использования в коротких промежутках времени, так как температура раствора быстро повышается.

|

|

|

|

Рисунок 1 – Оборудование для приготовления буровых растворов.

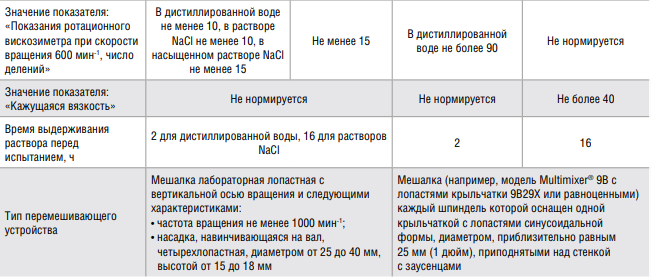

Скомпенсировать медленное растворение полимерных реагентов призвано выдерживание модельного раствора в течение определенного времени (ГОСТ 33696-2015 (ISO 10416:2008) Растворы буровые. Лабораторные испытания). Для испытания на показатель фильтрации ИСО 13500:2008 предполагает выдерживание растворов с КМЦ 2 часа, а с ПАЦ 16 часов, однако отечественный стандарт для обоих полимеров отводит только 2 часа. Нами в аккредитованной лаборатории ИНИЛ БПТР ИШПР Томского политехнического университета проведены сравнительные исследования полноты растворения КМЦ НВ (СМС LV, MI SWACO) и ПАЦ НВ (PAC LV, ООО "БИОНИКС") при приготовлении модельных растворов на разных типах перемешивающих устройств (рисунок 1) и временем выдержки ‑ 2 ч, в соответствии с методикой, рекомендованной ГОСТ Р 56946-2016 (таблица 2) и дополнительно в течении 16 часов.

Таблица 2. Влияние типа перемешивающих устройств на определение технических показателей КМЦ и ПАЦ

Перемешивание с помощью верхнеприводной мешалки со скоростью 1000 об/мин и миксера «Hamilton Beach» со скоростью 12 000 об/мин осуществляли в течении 20 мин, в соответствии с ГОСТ Р 56946-2016. Для приготовления модельного раствора при помощи блендера «Hamilton Beach» раствор перемешивали дважды с использованием автоматических циклов блендера (после ввода глинопорошка и полимера) на скорости 6. Результаты, представленные в таблице 2, позволяют сделать вывод, что верхнеприводная мешалка не обеспечивает достаточной эффективности перемешивания раствора для достижения полного растворения полимера, в результате чего показатель статической фильтрации выше на 17 % для КМЦ и на 13 % для ПАЦ по сравнению с раствором, приготовленным с использованием миксера, который рекомендован в стандарте API 13A.

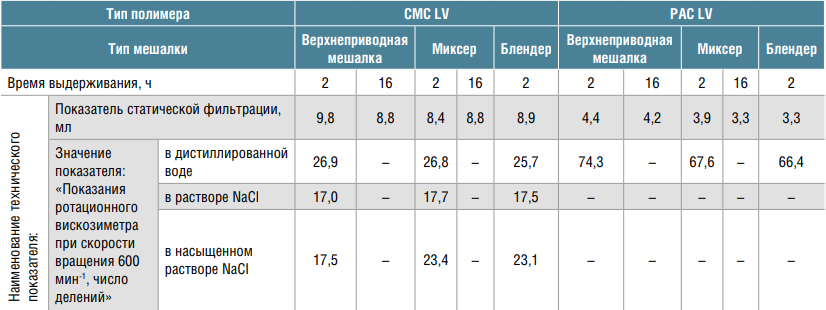

На рисунке 2 представлены фотографии модельных буровых растворов, полученных с использованием верхнеприводной мешалки и миксера. Видно, что мешалка, в отличие от миксера, не позволила вводимый полимер полностью диспергировать в глинистой суспензии. В глинистой суспензии наблюдаются агломераты, что свидетельствует о неполном диспергировании вводимого полимера.

Рисунок 2 – Фотографии минерализованного глинистого раствора с PAC LV:

а ‑ раствор приготовлен с использованием верхнеприводной мешалки,

б – с использованием миксера.

Механизм растворения полимерных материалов состоит из двух процессов: диффундирование молекул растворителя в поверхностный слой полимера и «распутывание» его цепей. В результате образуется слоистая структура, условно подразделяемая на следующие виды слоев: слой чистого полимера, слой инфильтрации, слой твердого набухшего полимера, гелеобразный слой, слой перешедшего в раствор полимера и чистый полимер (рисунок 3) [5].

Рисунок 3 – Слои, образующиеся в процессе растворения полимера

Таким образом, решение проблемы длительного растворения полимера сводится к уменьшению размеров растворяемых частиц и предотвращению их агрегатирования. Поэтому очень важно в процессе приготовления испытуемого раствора медленно вводить полимер в суспензию при перемешивании ее с высокой скоростью. Таким образом порошок полимера будет равномерно распределяться по всему объему раствора без образования агломератов.

В ходе проведения исследований было установлено, что при испытании ПАЦ в буровом растворе не происходит полного растворения полисахаридного реагента за 2 ч как при использовании верхнеприводной мешалки, так и миксера, поскольку при дальнейшем выдерживании системы до 16 ч наблюдалось изменение показателя фильтрации (таблица 2). Значение последнего на 18 % отличалось от данных, полученных при двухчасовой выдержке.

Это свидетельствует о том, что использование мешалки, соответствующей по характеристикам ГОСТу Р 56946-2016, для испытаний ПАЦ и КМЦ не позволяет получить достоверные сведения о свойствах исследуемых систем. Результаты испытания модельных буровых растворов, полученные с использованием блендера «Hamilton Beach», близки к результатам испытания растворов, приготовленных с помощью миксера. Использование блендера значительно сокращает время приготовления модельных буровых растворов, поскольку автоматический цикл занимает 3 мин, а общее время перемешивания уменьшается втрое.

Результаты измерения показателя «Показания ротационного вискозиметра при скорости вращения 600 мин-1» свидетельствуют о том, что тип перемешивающего устройства не существенно влияет на вязкостные свойства модельных растворов, содержащих КМЦ или ПАЦ. Стоит отметить, что ГОСТ Р 56946-2016 вносит принципиальные изменения в оценку качества вязкости ПАЦ НВ и КМЦ НВ по сравнению с ISO 13500:2008, регламентируя лишь нижний предел значений вязкости раствора полимера. Поскольку одним из основных требований к данным реагентам является минимальное повышение реологических свойств бурового раствора при эффективном снижении фильтрации правильнее определять верхний предел значений вязкости для таких систем. Нижний предел вязкости используется для оценки качества высоковязких реагентов ПАЦ ВВ и КМЦ ВВ, которые применяют как для снижения фильтрации, так и для увеличения структурно-механических свойств бурового раствора (Таблица 1). Такому принципу придерживается стандарт ISO 13500:2008.

Дополнительную сложность при испытании карбоксиметиловых реагентов и крахмала по методикам, предложенным в ГОСТ Р 56946-2016, создает тип глинопопрошка для приготовления модельных буровых растворов. В разделе 5.4.3.2. «Метод определения показателя статической фильтрации раствора» при описании аппаратуры и реактивов для испытания полимеров на основе эфиров целлюлозы не приводится рекомендуемый тип глинопорошка, только в самой методике говорится о стандартной оценочной базовой глине API. Для испытания реагентов на основе крахмала в разделе 5.5.3.4 «Определение показаний вискозиметра и определение показателя статической фильтрации раствора» при описании аппаратуры и реактивов рекомендуется использовать стандартный глинопорошок, такой как Bentolux API-A (ТУ 2458-013-81065795-2009) или Бентокон - Основа (ТУ 5751-002-58156178-02). В ISO 13500:2008 как для полимеров на основе эфиров целлюлозы, так и для реагентов на основе крахмала используется один тип глинопорошка: API standard evaluation base clay (стандартная оценочная базовая глины API). Поскольку в стандарте не указан состав этой глины, на основании данных раздела посвященному испытаниям крахмала ГОСТа Р 56946-2016 можно предположить, что стандартная оценочная базовая глины API является глинопорошком на основе бентонита.

Однако проведенный нами рентгеноструктурный анализ показал, что стандартная оценочная базовая глина API в основном состоит из каолинита, характеризующегося низкой обменной ёмкостью и незначительным набуханием в воде. Эти свойства делают глину на основе коалинита более инертной по сравнению с бентонитом средой для исследования полисахаридов. Поэтому при проведении оценки качества полимерных реагентов на основе эфиров целлюлозы и крахмала следует уделять особое внимание используемым глинопорошкам. В связи с высокой стоимостью глинопорошка API standard evaluation base clay и санкционной политикой ряда стран по отношению к РФ разработке отечественного стандарта следовало бы уделить особое внимание импортозамещению реактивов, используемых при проведении испытаний буровых реагентов.

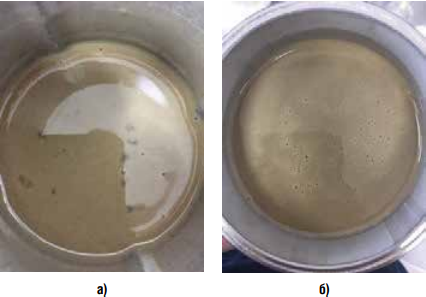

Совокупность представленных выше изменений относительно базового стандарта ISO 13500:2008 приводит к тому, что методики испытаний реагентов на основе эфиров целлюлозы, приведенные в ГОСТ Р 56946-2016, не позволяют однозначно отличить относительно дешевый КМЦ НВ от дорогостоящего ПАЦ НВ, что создает предпосылки для недобросовестных сервисных компаний и поставщиков буровой химии выдавать КМЦ за ПАЦ. В таблице 3 приведены результаты сравнительных испытаний КМЦ и ПАЦ по методикам, приведенным в ГОСТ Р 56946-2016, и по методике определения показателя статической фильтрации для ПАЦ НВ в соответствии с ISO 13500:2008.

Таблица 3. Показатель фильтрации реагентов на основе эфиров целлюлозы, полученный при использовании стандартов ГОСТ Р 56946-2016 и ISO 13500:2008

Анализ представленных в таблице 3 результатов показывает, что применение методики контроля качества ПАЦ НВ и наличие нормативных значений показателя фильтрации в стандарте ISO 13500:2008 позволяют надежно отличать КМЦ НВ от ПАЦ НВ. Стандарт ГОСТ Р 56946-2016 не позволяет идентифицировать реагенты на основе эфиров целлюлозы, поскольку вводит для КМЦ и ПАЦ единое нормативное значение показателя фильтрации и общую методику испытания.

Применение глинопорошка на основе бентонита недопустимо в методике контроля качества ПАЦ НВ и КМЦ НВ, поскольку в ходе испытаний полученный результат показателя статической фильтрации раствора, содержащего КМЦ, оказался в рамках нормируемого значения для ПАЦ НВ.

Таким образом, требуется пересмотр методик контроля качества реагентов на основе эфиров целлюлозы ГОСТ Р 56946-2016 «Нефтяная и газовая промышленность. Материалы буровых растворов. Технические условия и испытания» для устранения всех выявленных недостатков. На данный момент применение данного стандарта в буровой практике может привести к фальсификациям и подлогам со стороны недобросовестных поставщиков и производителей буровой химии, поэтому рекомендуется отказаться от него и проводить испытания ПАЦ и КМЦ согласно ISO 13500:2008 «Petroleum and natural gas industries - Drilling fluid materials - Specifications and tests”, MOD.

Литература:

1. Kaveler H.H. Improved drilling muds containing carboxymethylcellulose // Drilling and Production Practice. – 1946. – Р. 43-50.

2. Рязанов Я.А. Энциклопедия по буровым растворам. – Оренбург: «Летопись», 2005. – 664 с.

3. Official Gazette of the United States Patent Office, Том 827

4. Грей Дж. Р., Дарли Г. С. Г. Состав и свойства буровых агентов (промывочных жидкостей): пер. с англ. – М.: Недра, 1985. – 509 с.

5. Beth A. Miller-Chou, Jack L. Koenig A review of polymer dissolution // Progress in Polymer Science. – 2003. –V. 28. – P. 1223-1270.