Снаряды ССК позволяют не только сохранить керн, полученный в процессе бурения, но и значительно сократить затраты времени на спускоподъёмные операции за счет извлечения керноприемной трубы без подъема колонны бурильных труб [1].

Доставка в корпус снаряда ССК съемного керноприемника и овершота в пологих и горизонтальных скважинах возможна только гидравлическим способом. Значительные потери промывочной жидкости в кольцевом зазоре, образованном стенками скважины (особенно трещиноватыми) и бурильной колонной, приводят к значительному изменению гидравлических сопротивлений в системе «колонна ССК – затрубное пространство». Скачки давления в этой системе приводит к нестабильности как процесса бурения, так и транспортировки съемного керноприемника вплоть до разрушения отдельных его элементов, как показал опыт бурения таких скважин на Ярегском нефтетитановом месторождении. В данной статье впервые предложен расчет гидравлических сопротивлений в процессе бурения и спускоподъемных операций.

При колонковом бурении пологих и горизонтальных геологоразведочных скважин на Ярегском месторождении был обнаружен ряд проблем, снижающих эффективность отбора представительного керна [2]. Доставка в корпус снаряда ССК съемного керноприемника и овершота в пологих и горизонтальных скважинах возможна только гидравлическим способом. Разработка гидравлических расчетов для таких систем позволит снизить излишние энергозатраты и обеспечить надежный гидротранспорт съемного керноприемника.

При бурении пологих и горизонтальных скважин гладкоствольными снарядами ССК, не оборудованных опорно-центрирующими элементами, происходит их самопроизвольное искривление. Для проведения таких скважин по проектной трассе в соответствии с геолого-техническим нарядом интервалы колонкового бурения снарядом ССК чередовались с интервалами направленного искривления. В результате ствол скважины имел ряд перегибов, в которых часто происходил обрыв бурильных труб или непрохождение съемного керноприемника. Разработка специальных компоновок низа снаряда ССК и правильное сочетание интервалов колонкового и бескернового бурения позволит снизить аварийность отбора керна при направленном бурении пологих и горизонтальных скважин [3].

Разработка технических средств и технологических приемов для решения проблем, обнаруженных в результате бурения пологих и горизонтальных геологоразведочных скважин на Ярегском месторождении позволит повысить эффективность отбора керна не только на этом месторождении, но и при разведке комплексных месторождений такого типа.

Движение жидкости в скважине в процессе бурения базируются на том, что при вращении долота поток промывочной жидкости в кольцевом канале между бурильной колонной и стенками скважины принимает спиральную форму. Этот поток может быть ламинарным и турбулентным [4].

В ходе исследований изучался в основном винтовой поток жидкости, так как потоком жидкости гидротранспортировался овершот к забою скважины [1].

Движение промывочной жидкости в кольцевом канале можно исследовать в решение уравнения Навье-Стокса.

В процессе бурения уровень трещиноватости пород слагающих стенки скважины претерпевает конкретные конфигурации, которые возрастают от области ближайшей к забою к устью скважины за счет воздействия концентраций напряжений, горного давления, механического и гидродинамического разрушения вращающимся снарядом и потоком промывочной жидкости и др [5].

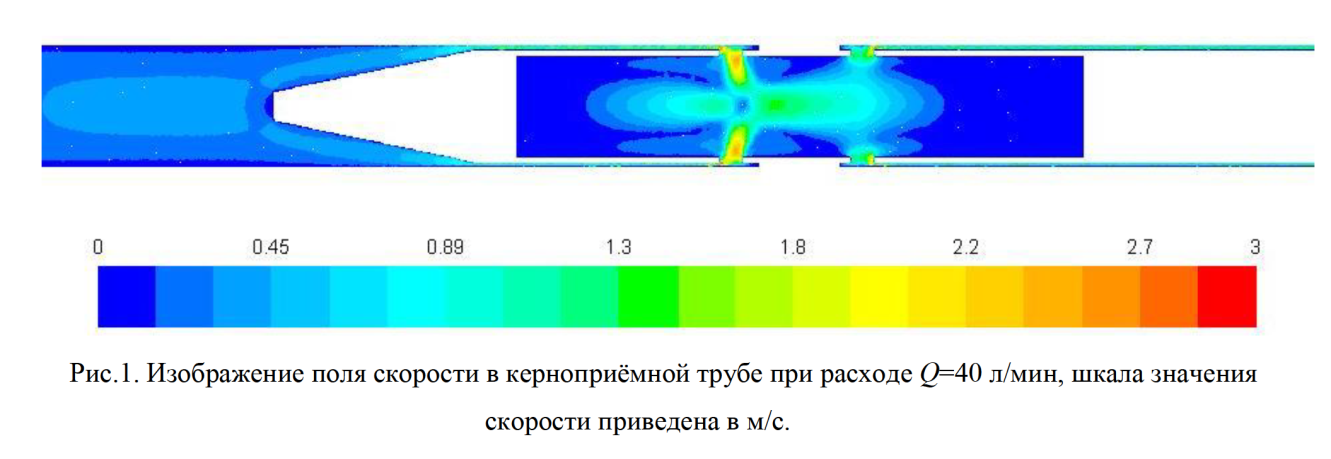

При проведении эксперемента была выполнена гидравлическая модель скважины, состоящей из бурильных и колонковых труб со съемным керноприемником – NQ. Промывочная жидкость - раствор акрилового полимера. Реологические характеристики: n=0,35; k=1,82. плотность 1050 кг/м3. поперечник скважины 0,0757 м; внешний поперечник бурильной трубы 0,069 м; затрата воды был в спектре от 40 до 70 л/мин. Частота вращения колоны 500 об/мин [6].

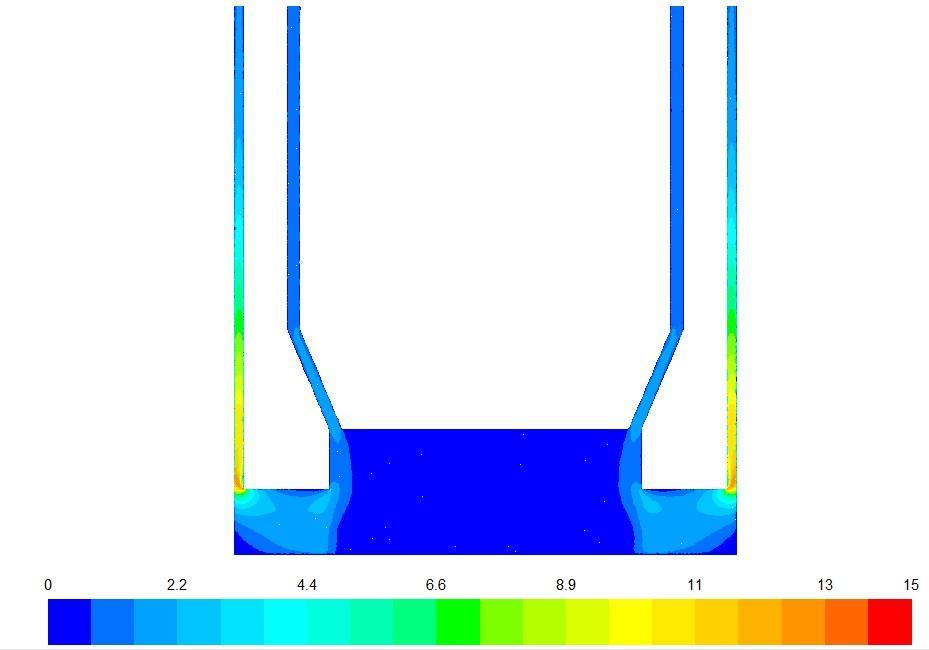

Рис.2. Изображение поля скорости в коронке при затрате Q=40 л/мин, шкала скорости приведена в м/с.

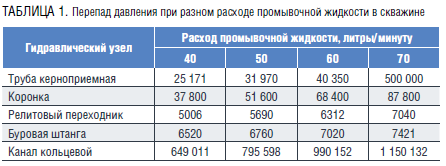

В табл.1 отображены выводы расчетов перепада давления при всевозможных значениях затраты воды для ССК – NQ.

Таблица 1. Перепад давления при разном расходе промывочной жидкости в скважине.

Тест показал, что главные издержки давления появляются при перемещении бурового раствора в кольцевом канале.

При обычном поперечнике алмазных коронок применить высоковязкий буровой раствор, для увеличения стойкости скважины не выйдет на практике, по причине потерь давления на продавливание бурового раствора. Для уменьшения давления, потребуется прирастить величину кольцевого зазора между буровой колонной и скважиной. В расчетах поперечник коронки изменялся от 76 до 80 мм.