При бурении мягких и средних пород, представленных в геологическом разрезе большинства меторождений России, долота PDC являяются основным инструментом. Средняя проходка на долота PDC в Западной Сибири составляет 10 000 – 15 000 м, механическая скорость проходки при бурении под кондуктор достигает более 100 м/ч, а под эксплуатационную колонну 50 – 75 м/ч.

В то же время, в части горно-геологических разрезов (Приволжский район, Восточная Сибирь и др.) представленные породами средней твердости среднеаабразивными горными породами, основным типом породоразрушающего инструмента остаются долота шарошечного типа, т.к. при работе долотами PDC в данных условиях происходит износ периферийного вооружения (LT – Lost Teeth (потеря зубков), ER – Erosion (эрозионный износ) рис. 1 и рис. 2). Основной причиной износа алмазно-тведосплавных резцов являются вибрации, недостаточная промывка забоя при бурении в абразивных породах, а также некачественная очистка бурового раствора и, как следствие, гидроабразивный износ[6].

Перемежаемость по твердости горных пород означает чередование средних слабоабразивных и твердых среднеабразивных горных пород (далее – средние по твердости и твердые горные породы).

Описывая механизм возникновения продольных колебаний отметим, что в условиях разбуривания горных пород резцы PDC на периферийной части лопастей долота (на заплечнике и калибрующей части) при переходе из пропластка средней твердости в твердый пропласток испытывают повышенную нагрузку. При внедрении долота в твердую горную породу плечевые резцы первыми вступают в контакт, испытывая повышенную нагрузку по сравнению с резцами, которые все еще находятся в средних по твердости горных породах (рис. 3).

Сколы резцов происходят за счет первоначального контакта с твердыми пропластками и за счет вибрации, возникающей во время выхода из твердой горной породы. В этот момент имеет место перемещение лопасти вверх (отскок),что сопровождается увеличением потенциальной энергии в КНБК. При выходе из твердого пропластка повышенную нагрузку испытывают резцы, расположенные на заплечнике и калибрующей части долота. Перемещение лопасти вниз сопровождается переходом потенциальной энергии в кинетическую. Таким образом, возникают низкочастотные колебания. Импульсная перегрузка оказывает разрушительное воздействие на периферийные резцы, так как они имеют больший радиус, чем центральные, что увеличивает инерцию ударной нагрузки[5].

Механизм поперечных перемещений долота как источник колебаний представлен на примере двухлопастного долота. Состояние изношенных резцов, потеря диаметра долота PDC часто недооценивается, что приводит к дальнейшему увеличению затрат на восстановление калибрующей части долота. В центральной же части долота имеет место вдавливание вооружения лопасти и износ обычно происходит под гидроабразивным воздействием струи промывочной жидкости и шлама (рис. 4.)[4,6].

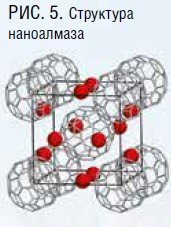

Решением описанных проблем может прослужить использование наноалмазов в долотах PDC, что поможет максимализировать их прочность и сделать возможным их использование в любых горно-геологических условиях [2,4].

Преимущества:

- - средний размер наноалмазов на долоте будет составлять 4,2 нм, что меньше в 8 раз по сравнению с алмазами используемыми в настоящее время;

-

- удельная поверхность составляет 200 – 450 м2*г-1, что значительно превышает износоустойчивость инструмента;

-

- простая технология покрытия наноамазами позволяет повысить стойкость долота, не повышая себестоимости;

-

- позитивный эффект достигается при введении в материал добавки наноалмазов в пределах от 0,1 до 1,0 мас.%.

Введение наноалмазов в покрытия породоразрушающего инструмента позволит повысить микротвердость, износостойкость, а также антикоррозионную устойчивость. Минимальные размеры наноалмазов при их низком содержании (0,1%) позволяют выполнить плотное и равномерное распределение по покрытию породоразрушающего инструмента [1,3].

Обобщая вышеизложенное отметим, что геологический разрез большинства месторождений России и удобство применения долот PDC указывают на актуальность исследуемой проблемы. Исследования последних лет показывают, что износ оборудования характеризуется истиранием, сколами и дроблением, которые являются основными недостатками PDC долот.

Данные исследований отработанных долот показывают, что основными свойствами износа породоразрушающего инструмента являются: износ зубцов – 17%, поломка зубцов – 30%, скалывание зубцов – 31%, выпадение зубцов – 3%, отсутствие износа – 19%.

PDC долота после отработки изнашиваются крайне неравномерно: больше всего изнашиваются резцы по периферийной части из-за наибольших удельных мощностей трения, а меньше всего - центральные. Исходя из опыта отработок, износ в центральной части лопасти чаще всего отсутствует.

Одной из причин износа, является неоптимальная силовая нагрузка отдельно взятых участков рабочей поверхности, а также возникающие разрушительные вибрации. В связи с этим необходим другой подход по проектированию PDC долот, отличающийся от классического.

На основании проведённого исследования, можно сделать вывод:

Наноалмазы несмотря на свои малые размеры, при распылении их на рабочую поверхность долот PDC, не уступают алмазам используемым в последнее десятилетие. Наноалмазы способно не только значительно повысить износостойкость инструмента, но и скорость бурения, а так же срок службы оборудования.