Несмотря на стремительное развитие телесистем, работающих на гидравлическом канале связи, и методов компрессионной передачи данных, существуют ограничения: зависимость от параметров и типа промывочного агента и от работы насосов, определенный диапазон расхода. Дополнительные недостатки – это скрытое непроизводительное время, включающее замеры, отправки команд и выставление отклонителя, задержка по времени получения актуальной информации о забойных параметрах, отсутствие возможности получения и записи данных без циркуляции, пределы концентрации кольматанта в растворе при ликвидации поглощений. Данные ограничения зачастую не считаются лимитирующими факторами, что тормозит поиск передовых технико-технологических решений по совершенствованию процесса строительства скважины. Можно считать, что применение гидравлического канала связи забой-устье приблизили процесс бурения к техническому пределу.

Дальнейший прогресс в повышении скоростей бурения, качества проводки скважины, а также снижении рисков при их строительстве связывается с передачей данных в режиме реального времени по проводному каналу связи. Например, последнее поколение труб с проводным каналом связи – Wired Drill Pipes (NOV Intelliserv) обеспечивает существенное, вплоть до двукратного повышение скорости проходки. Однако, существующие конструкции бурильных труб с проводом не свободны от недостатков: необходимы переводники по длине колонны, усиливающие сигнал, ограниченный емкостью аккумуляторов (NOV), или подводимой мощностью через канал связи (500Вт – Reelwell, 300Вт – TDE Group); есть трудности в проведении канала связи через забойный двигатель, в том числе при его использовании совместно с роторной управляемой системой (РУС).

Технология электробурения обладает сущетвенными преимуществами по сравнению с бурением гидравлическими забойными двигателями и роторным способом бурения:

• Энергия, подводимая к двигателю, не зависит от расхода бурового раствора и его плотности. Обеспечивается контроль частоты вращения вала независимо от нагрузки на долото, расхода промывочной жидкости и момента на долоте в определенном диапазоне.

• Кабельный канал связи обеспечивает практически неограниченный объем сверхвысокоскоростной двухсторонней передачи информации о параметрах режима и направлении бурения, характеристиках горных пород, распределении давлении и температуры по стволу скважины; это оказывается возможным из-за передачи необходимого количества электрической энергии к двигателю, элементам компоновки низа бурильной колонны (КНБК), а также датчикам, расположенным по длине колонны.

• Практически отсутствует перепад давления на двигателе (не более чем в секции УБТ), что расширяет возможности оптимизации гидравлической программы при соответствующем диаметре бурильных труб с расположенными внутри кабельными секциями.

• Постоянная характеристика двигателя, независимая от количества часов циркуляции, вследствие того, что конструкция двигателя не имеет деталей, ресурс которых зависим от параметров промывки – эластомера в статоре винтового забойного двигателя (ВЗД) или лопаток турбин в турбобуре.

• Возможность перенести вычислительные мощности с забойного оборудования на поверхность и контролировать оборудование с поверхности. Уменьшение количества высокотехнологичной электроники в забойном оборудовании позволит упростить применяемые схемы в РУС и приборах навигации и каротажа, снизить риски неполадок при работе в условиях высоких забойных давлений, температур и динамических нагрузок.

• Энергия, идущая на разрушение горной породы, незамедлительно отражается на значении потребляемого тока, что дает возможность:

- Контролировать нагрузку на долото через амперметр;

- Определить производительность долота на различных режимах и подобрать оптимальные параметры для конкретной литологии и конструкции долота;

- Предотвратить чрезмерный износ долота;

- Осуществить детальное геологическое и литологическое расчленение разреза;

- Определять причины и интерпретировать механизмы забойных динамических процессов: вибраций и ударов.

• Более точные входные параметры (частота вращения долота, момент, нагрузка) для мониторинга показателей эффективности бурения (удельная механическая энергия, глубина внедрения резца и другие) в режиме реального времени;

• Возможность автоматизации процесса подбора оптимальных параметров бурения для максимизации МСП, минимизации удельной энергии разрушения породы, приближения фактического профиля скважины к плановому и его корректировка.

Имеющаяся гамма типоразмеров ВЭД, широко применяемых в современных насосных установках, соответствует размерам КНБК для бурения, в том числе на гибких насосно-компрессорных трубах (ГНКТ), что позволит эффективно использовать проверенное и надежное оборудование.

Опыт электробурения в СССР

Первый эффективно работающий электробур был изобретен и испытан в 1940г и использован для бурения скважины глубиной 1500м. Эта разработка появилась почти одновременно с разработкой многосекционного турбобура в конце 30х годов. Подтвержденная промысловыми испытаниями эффективность электробурения способствовала дальнейшему совершенствованию технологии и решению зафиксированных технических проблем, связанных с надежностью редукторного узла, повышенным давлением вследствие большого перекрытия части проходного сечения бурильной трубы кабельной секцией, обеспечением бесперебойного контакта кабельных секций по всей длине бурильной колонны. Было показано, что электробур способен работать в агрессивной среде в условиях больших давления и динамических нагрузок. Существенное повышение подводимой к долоту мощности положительно сказалось на скорости проходки по сравнению с роторным бурением.

Первые электробуры представляли собой 3-х фазные, 4-х полюсные забойные двигатели мощностью 70кВт, с планетарным редуктором, позволяющим снижать частоту вращения с 1450 до 363 об/мин, и шпиндельной секцией. Диаметр и длина составляли 324мм и 8.5м соответственно.

Электробур состоял из погружного асинхронного электродвигателя, редуктора и шпинделя, воспринимающего осевые и радиальные усилия в процессе бурения, на вал которого навинчивался буровой породоразрушающий инструмент. Корпус двигателя заполнялся маслом для защиты всех механизмов от влияния агрессивной среды. Уровень масла поддерживался компенсатором давления. Питание электробура осуществлялось по секционированной кабельной линии (токоподводу), каждая секция состояла из отрезка двухжильного кабеля, контактной муфты и стержня. Секции токоподвода смонтированы в бурильных трубах, используемых в качестве третьего провода.

Вторая Мировой война отложила процесс совершенствования конструкции электробура и кабельных секций на 6 лет. С 1948 по 1963г была разработана серия электродвигателей, которые коммерчески применялись на месторождениях Азербайджана, Туркменистана, Башкирии и Украины. В среднем эффективность бурения была на 15-20% выше по сравнению с турбобуром, однако закономерность наблюдалась не во всех скважинах. Отсутствие устойчивой положительной тенденции в показателях бурения объяснялась нехваткой и удаленностью цехов по сервисному обслуживанию двигателей, необходимостью дополнительного обучения персонала. Также отмечалась низкая надежность соединений кабельных секций, значительные потери давления, из-за малого зазора между кабелем и внутреннем диаметром соединений бурильных труб. Отсутствие возможности спускать инклинометры на кабеле в бурильную колонну для ориентирования КНБК ограничивали применение электробуров только вертикальными скважинами. (Фоменко Ф.Н., 1974; Gelfgat Y., Gelfgat M. and Lopatin Y., 2003).

Тем не менее, потенциальные преимущества электробурения были понятны руководителям отрасли, поэтому НИОКР и ОПР по созданию нового поколения электробуровой техники продолжались. С 1963 по 1970 годы Всесоюзный научно-исследовательский институт буровой техники (ВНИИБТ), г. Москва совместно со Специальным Конструкторско-Технологическим бюро (СКТБ), г. Харьков разработали ряд конструкций редукторных электробуров, а также дополнительное оборудование для коммерческого применения системы электробурения, включающей ЭБ с отклонителем, модуль телеметрии, БТ с кабельными секциями, регулятор подачи долота, станцию контроля и управления, трансформатор для подачи электроэнергии забойному двигателю (рис. 1). Был разработан стандарт, включающий спецификации электробуров с диаметрами от 127мм до 240мм.

Проводившийся в 70-е годы ХХ века технико-экономический анализ электробурения показал, что по сравнению с роторным и турбинным бурением шарошечными долотами при бурении наклонно-направленных и горизонтальных скважин в сопоставимых горно-геологических условиях применение электробуров позволяло снизить стоимость 1 метра проходки в среднем на 10-25%, повысить проходку на долото и механическую скорость бурения в среднем на 16-18%.

Телеметрическая система была самым важным элементом ЭБК, так как обеспечивала новые возможности по контролю и управлению забойным оборудованием благодаря 2-х сторонней передачи информации в режиме реального времени. Энергия подводилась через кабель, размещенный в бурильных трубах, а на поверхности – через скользящие контакты коллектора, что позволяло вращать бурильную колонну.

В 90-е и последующие годы развитие этого способа бурения остановилось, объемы его применения и без того небольшие – от 1,5 до 2% от всей проходки по стране, упали почти до нуля. Производство оборудования для электробуров было прекращено вследствие распада Советского Союза, с последовавшим общим снижением буровой активности. Однако Уфимское УБР продолжало применение электробурения вплоть до 2013 года. За время промышленного использования электрических забойных двигателей этим способом было пробурено более 2500 скважин с проходкой около 7.5 млн м в Башкортостане, а всего 12.5 млн. м во всех странах бывшего СССР.

Благодаря своим преимуществам этот способ был особенно востребован при бурении скважин глубиной от 3000 до 5500 м в осложненных геологических условиях. Со временем межремонтные периоды работы электробура и кабельных секций повышались путем непрерывного процесса совершенствования элементов системы.

Несмотря на очевидные преимущества электробурения по сравнению с существующими технологиями бурения, электробур не стал преобладающим видом забойного двигателя по ряду объективных и субъективных причин. (Байбаков Н.К., Абызбаев Б.И. 1996). Надежность и ресурс электробуровой техники, разработанной ещё в 60-е годы прошлого столетия, уже не отвечали возрастающим требованиям буровых компаний. Наиболее слабым звеном являлись соединения БКС. Асинхронные электродвигатели электробуров имели максимальные значения пусковых токов в 6-7 раз превышающие величину рабочего тока питания электробура, что резко повышало вероятность электрического пробоя в соединениях кабельных секций даже при незначительном снижении их герметичности, особенно при бурении на больших глубинах в условиях высокого гидростатического давления.

В конце 80-х и 90-х годах горизонтальное бурение становится все более актуальным, и дискуссии о применении электробурения возобновились. Недостатки метода были проанализированы совместно с выполненными буровыми работами в различных регионах страны и сделаны выводы о потенциальных его перспективах при использовании новых технологий (вентильный привод, постоянный ток, плавное регулирование частоты).

На совместном заседании Секции науки и технического прогресса и Секции разработки, добычи и бурения Экспертного совета нефтяной промышленности Минтопэнерго РФ 26 июня 1997 г. с участием представителей предприятий и институтов в очередной раз была рассмотрена проблема развития электробурения в РФ. Обсудив доклады и выступления ведущих специалистов научно-исследовательских и проектных организаций и руководителей производственных предприятий нефтедобывающей и электротехнической отраслей промышленности, участники единодушно пришли к выводу, что бурение с использованием регулируемых электробуров является одним из наиболее перспективных способов строительства скважин, сочетает в себе преимущества роторного бурения – возможность регулирования частоты вращения долота вне зависимости от параметров и вида агента для выноса выбуренной породы и создаваемой нагрузки, а также бурения забойными двигателями – не вращающаяся колонна бурильных труб. (Абызбаев Б.И., Байдюк Б.В. 1996 и 1997).

Зарубежные публикации, посвященные обсуждению перспектив применения электробурения, практически отсутствовали поскольку в те годы за рубежом использовалось преимущественно роторное бурение и интерес к технологии бурения забойными двигателями был ограниченным. Однако, к середине 90-х годов ряд зарубежных компаний стали проявлять заинтересованность в сотрудничестве по развитию техники и технологии электробурения, поскольку рассматривали этот способ как одну из реальных возможностей усовершенствования технологии строительства и реконструкции горизонтальных и многоствольных скважин и повышения их технико-экономических показателей. Большой интерес проявлялся к опыту работы с электрическим каналом связи забой – устье скважины.

Интерес к электробурению за рубежом возник в середине 90-х годов прошлого века в связи с развитием технологии колтюбинга.

Идеи изобретателей колтюбинга как замены традиционной дискретной колонны НКТ или бурильной колонны во многом дополняли идеи изобретателей погружного электрического привода для долота и насоса. Насосная установка с кабелем, заключенным в гибкую стальную трубу, была предложена в России в 50-х годах прошлого века Н.А. Богдановым. Примерно в это же время А.А. Минин, Н.К. Архангельский, К.А. Чефранов и А. А. Погарский в 1947-1954 гг. работали над созданием электробура, опускаемого в скважину на кабеле-канате.

Объединение идей колтюбинга и кабельного электробура в итоге случилось через 50 лет. Связанные с этим известные нам события перечислены ниже:

1995 – «Электрические буровые двигатели для бурения на колтюбинге», Фаза 1, отчет Института исследования газа (GRI), содержал краткую историю электробурения и концепцию электробура Ø 4,75” (120,65 мм).

1996 – исследование для Лос-Аламосской лаборатории (LANL) в рамках проекта микробурения; создание электробуров малого диаметра для бурения на колтюбинге признано технически возможным. Вентильные электробуры (ВЭБ) наружным диаметром от 35 до 105 мм – аналогично размерному ряду ВЗД – могут быть разработаны с показателями мощности и крутящего момента на валу ЭБ в 1.2–1.4 раза больше, чем у ВЗД.

1997 - 1998 – знакомство зарубежных специалистов с опытом электробурения в СССР при презентации статей на ежегодной итоговой конференции Общества инженеров-нефтяников (Abyzbayev, B. I., et.al. 1997) и в журнале (Oil & Gas Journal, Feb. 9, 1998, pp. 46-52) существенно увеличили аудиторию специалистов за рубежом. В заключении этих статей указывалось на перспективность электробурения на ГНКТ.

1999 год: Презентация статьи на конференции SPE/IADC о проекте создания «электро-КНБК» для направленного бурения на колтюбинге скважин диаметром 3,75” (95 мм), диаметр КНБК 3-1/8” (79,3 мм). (Turner et al., 1999)/

Преимущества системы формулировались так:

-

мощность привода не зависит от расхода жидкости,

-

высокая толерантность к параметрам бурового раствора,

-идеально для бурения на депрессии,

-идеально для применения при подводных операциях, -

работа при высокой температуре,

-

гибкое управление электроэнергией с мгновенной обратной связью для бурения с замкнутой системой циркуляции и оптимизации эффективности бурения,

-

работа двигателя масштабируема; этот же привод может служить для вспомогательных операций, например, ориентация, активное перемещение КНБК вдоль скважины, испытания пластов,

-

передача данных на поверхность в реальном времени,

-

увеличенный срок службы двигателя,

-

уменьшенные вибрации (влияет на место установки гироскопа, надежность другого оборудования, например, магниты ЯМР),

-

реверсное вращение двигателя (пассивные или активные тяговые возможности).

Активность разработок 1995-2005 гг. сменилась паузой, бурение на колтюбинге эволюционировало как традиционная технология бурения с гидравлическими забойными двигателями (ГЗД). Возможной причиной был тот факт, что выбранные типы электродвигателей и доступные кабельные продукты не позволяли создать эффективный привод долота в ограниченных диаметральных габаритах для приемлемого веса и прочности гибкой трубы для работы на глубинах более 3-4 км.

Бурение на колтюбинге становится методом бурения боковых стволов на депрессии в неустойчивых породах. Быстрая мобилизация оборудования и меньшее время на СПО делают ГНКТ экономически выгодным и приводит к лучшим показателям добычи по сравнению с обычной технологией бурения на репрессии. Для управления КНБК с ВЗД при бурении на ГНКТ применяются ориентаторы различного типа – гидравлические и электрические, то есть по кабельному каналу связи, проложенному внутри ГНКТ. Таким образом, ГНКТ с кабелем – это известная система, и предлагаемая технология касается в основном КНБК.

«Наличие на вооружении буровых предприятий нашей страны трех способов бурения (роторный, гидравлическими и электрическими забойными двигателями) несомненно является огромным преимуществом. Задача заключается лишь в том, чтобы правильно применять их и всемерно развивать, максимально используя потенциальные возможности каждого способа» (Гельфгат Я.А. и др. 1974).

К концу 70х годов наметилась тенденция развития технологии роторного бурения в связи с появлением шарошечных долот с герметизированной опорой и твердосплавным вооружением. Режимы бурения стали меняться в направлении низких оборотов (60-70) и повышенных осевых нагрузок. Большой объем сравнительных испытаний бурения ротором и турбобурами с новыми типами долот, в том числе импортными, был проведен в Поволжье и Западной Сибири. Продолжалось электробурение в сложных условиях четырех нефтяных районов. Характерные примеры – скв. 32 Комсомольская глубиной 5250 м с коммерческой скоростью 492 м/ст.-мес в объединении Туркменнефть. На Узыбашевской площади объединения Башнефть скорость бурения наклонных скважин 2000-2200 м на электробуре была в 1,5-1,6 раза выше, чем на турбобуре. Успешно продолжалось направленное бурение на площади Заглы-Зейва в Азнефть и в Надворнянском УБР Укрнефти. Электробурение на пене и воздухе, применение телесистемы, редукторов в нижних интервалах скважин обеспечили в Долинском и Бориславском УБР Укрнефти существенное повышение ТЭП по сравнению с турбобурами. Анализ результатов показал, что сделанные ранее выводы о целесообразности применения различных способов бурения при различной глубине и типе скважины сохраняет свою значимость. Критерий максимальной МСП предусматривает оптимизацию бурения в широком диапазоне частот вращения долота, то есть забойными двигателями. (Гельфгат Я.А. 1981).

Современная (примерно с 2008 года), тенденция развития технологии бурения характеризуется применением долот PDC, которые успешно совершенствуются в сторону бурения твердых и перемежающихся пород повсеместно вытесняя шарошечные долота. Эта тенденция привела к преимущественному применению ВЗД или роторного бурения. Последний стал ещё более актуален с развитием применения РУС для направленного бурения. Таким образом современное массовое бурение остается низкооборотным (80-120 об/мин). В то же время, закон повышения МСП с увеличением частоты вращения никто не отменял и применение забойных высокомоментных двигателей должно оставаться актуальным. Все большее применение находит «моторизованная» РУС с ВЗД, что позволяет увеличит частоту вращения долота до 200-300 об/мин. Однако известные конструктивные особенности ВЗД ограничивают этот вариант.

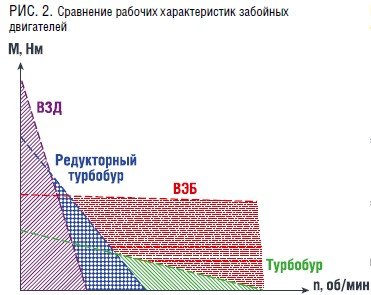

Качественное сравнение характеристик винтового забойного двигателя, турбобура, редукторного турбобура и вентильного электробура представлено на рис. 2. Несмотря на совершенствование материалов и конструкций ГЗД, они по-прежнему не свободны от недостатков, сдерживающих достижение технического предела при бурении скважин.

Частота вращения вала турбобура (400 до 1200 об/мин) обратно пропорциональна крутящему моменту. Она значительно изменяется в зависимости от прилагаемой осевой нагрузки и в рабочем режиме может снижаться в два раза по сравнению с холостым режимом. Перепад давления практически не зависит от режима работы турбобура, если используются турбины нормального типа. В процессе работы энергетические параметры турбобура изменяются незначительно, при условии отсутствия аварийного износа турбин и опор вследствие неправильной эксплуатации. Турбобуры используются для бурения нефтяных и газовых скважин с долотами всех типов при плотности бурового раствора до 2,0 г/см2 и выше, в том числе при температурах до 250 °С. Современные ниши для бурения турбобуром – верхние интервалы скважин для достижения максимальных МСП при минимальной стоимости метра проходки и крепкие породы в нижних интервалах глубоких скважин с применением импрегнированных алмазных долот.

ВЗД - это низкооборотный высоко-моментный двигатель с рабочей частотой вращения от 90 до 300 об/мин. Частота вращения вала слабо зависит от прилагаемой осевой нагрузки и в рабочем режиме может незначительно (на 5-15%) снижаться по сравнению с холостым режимом работы. Перепад давления зависит от режима работы, существенно возрастая при увеличении осевой нагрузки. В процессе работы энергетические параметры существенно снижаются из-за постоянного изнашивания винтовой рабочей пары (Simonyants, Sergey L, 2016).

Действительные значения частоты вращения выходного вала ВЗД и крутящего момента могут значительно отличаться от расчетных. Отношения между максимальными и минимальными значениями момента могут достигать фактора 2, а скорости вращения фактора 3. Также, колебания значений наблюдаются при постоянном дифференциальном давлении на двигателе. (Hutchinson et. al., 2019).

Энергетическая характеристика винтового двигателя, которая обычно представляется в каталогах может быть использована только в течение короткого промежутка времени, так как частота вращения и момент будут изменяться со временем из-за износа эластомера и утечек бурового раствора через зазоры (рис. 3). Указанная тенденция непосредственно влияет на расчеты и анализ удельной механической энергии разрушения горной породы и нахождение оптимальных, эффективных параметров режима бурения.

Несмотря на то, что гидравлические забойные двигатели покрывают большой диапазон частот вращения, каждая конкретная конструкция работает устойчиво и эффективно лишь в узкой части этого диапазона для конкретной модели двигателя, причем изменение частоты вращения доступно за счет изменения расхода промывочной жидкости и изменении нагрузки на долото, что значительно затрудняет определение и контроль скорости вращения, а также нахождение оптимальных параметров. (рис.4)

Увеличенная рабочая частота вращения выходного вала ВЭБ и ее плавное регулирование в комбинации с проводным каналом связи, обеспечивающим контроль за процессом и оперативное регулирование параметров режима бурения, позволяют расширить область допустимых параметров для оптимизации и, соответственно, достичь более высоких ключевых показателей эффективности.

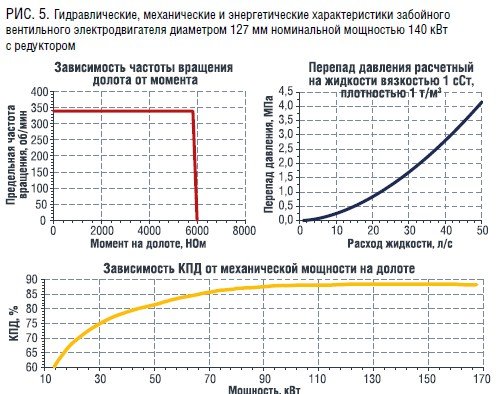

Оценить реальные характеристики ВЭБ можно на примере экспериментального образца, произведенного компанией Новобур – рис.5 В основу двигателя легла конструкция современного привода УЭЦН компании Новомет, которые зарекомендовали себя как надежные и эффективные машины.

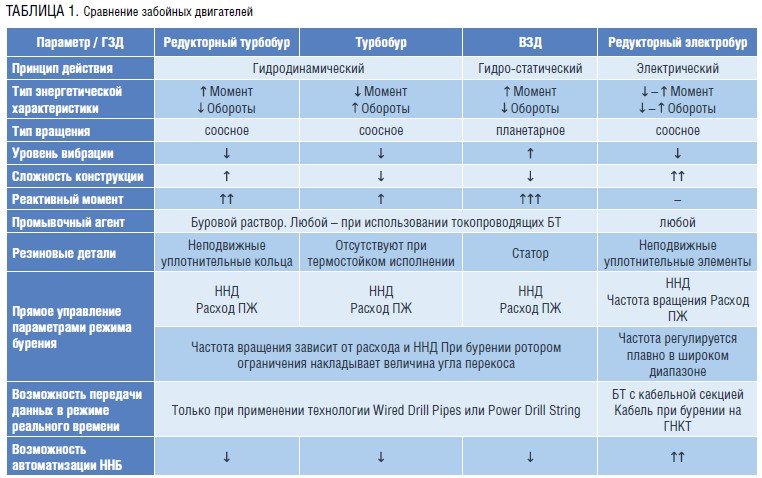

В таблице 1 приведено сравнение различных конкурирующих типов забойных двигателей с их основными преимуществами и недостатками.

Работы по созданию ЭБК

Начиная с 2017 года ООО «Новобур» (г. Пермь) начала полномасштабные НИОКР по созданию ЭБК на базе ВЭД с ротором на постоянных магнитах. Двигатели такого типа успешно внедрены в насосных установках группы компаний «Новомет» для добычи нефти в диаметральном габарите от 80 до 240 мм. Совместно с партнерами создаются специальные бурильные трубы с концентрическим расположением БКС внутри них, также ведутся работы по созданию КНБК для электробурения на ГНКТ.

Основная область применения нового комплекса – бурение высокотехнологичных скважин на бурильной колонне с БКС. Изготовлены экспериментальные образцы ВЭБ-178 и ВЭБ-127, в том числе образец редуктора. Имеются образцы укороченных БТ с БКС диаметром 102 и 127 мм. Разработаны варианты электроуправляемых отклонителей устанавливаемых на валу ЭБ, имеется концепция забойной телесистемы. Проведены различные НИР, спланированы все необходимые испытания – узловые и комплексные. (Перельман О.М. и др., 2021). Сегодняшний уровень готовности технологии электробурения соответствует УГТ 3: Критические функции и/или характеристики подтверждены аналитическим и экспериментальным путем (ГОСТ Р 58048—2017).

Для узловых испытаний возможно использовать существующие стенды группы «Новомет», а для комплексных испытаний разработан буровой горизонтальный стенд БГС (рис. 9). Это ключевой объект необходимый для натурных испытаний КНБК для направленного бурения в блоке искусственной породы длиной до 50 м, после успешного проведения которого следует этап ОПР.

БГС позволит вывести на российский рынок уникальную услугу по комплексным испытаниям систем для наклонно-направленного бурения. Испытания станут полноценным этапом проверки соответствия продукции и технологий уровню готовности УГТ 5: Компонент и/или макет испытаны в окружении, близком к реальному или УГТ 6: Модель системы/подсистемы или прототип продемонстрированы в окружении, близком к реальному. Этими технологиями могут быть как разрабатываемый ООО «Новобур» ЭБК, так и любые другие новые РУС, ГЗД, телесистемы и т.п. То есть БГС должен стать стендом совместного использования для 10-отрасли.

КНБК для электробурения на ГНКТ находится в разработке на основе ВЭБ-89 для бурения долотами диаметром 108-120 мм на ГНКТ 60 или 73 мм. КНБК включает стандартный набор элементов аналогично применяемым для бурения на ВЗД. ОПР планируется проводить при бурении боковых стволов из старого фонда скважин.

-

Электробурение должно рассматриваться как коммерческий метод бурения аналогично использующимся во всем мире роторным способом и способом бурения ГЗД. Это подтверждается 50-летним опытом создания и коммерческого применения серийных электробуровых комплексов при бурении 12,5 миллионов метров различных типов глубоких скважин вертикальных и направленных скважин.

-

Электробурение на базе ВЭД сочетает преимущества как роторного бурения, так и метода бурения ГЗД. Обеспечивается широкий диапазон частоты вращения при оптимальном моменте на долоте; независимость от энергии, передаваемой на забой потоком жидкости; возможность использования различных промывочных агентов; управление бурением в режиме онлайн; эффективное применение бурения с управлением давлением.

-

Система электробурения эффективна в сложных геологических условиях, при бурении через трещины и разломы, истощенные горизонты (с полным поглощением, использовании аэрированных буровых растворов), в условиях высоких давлений и температур.

-

Электробуры перспективны для применения на ГНКТ с предустановленным электрическим кабелем для бурения направленных, горизонтальных и многоствольных скважин (боковых стволов) малого диаметра. Реализация электробурения на ГНКТ не требует строительства БГС и создания бурильной колонны с БКС, что позволяет рассчитывать на вывод этой технологии на рынок раньше ЭБК с бурильной колонной.

-

Возвращение электробурения на рынок буровых работ может создать необходимую конкуренцию современным импортным, частично локализованным вариантам направленного бурения высокотехнологичных скважин на месторождениях России, что в целом повысит эффективность бурения.

-

ООО Новобур выполнило базовые НИР, достаточные для разработки бизнес-планов по трем проектам компании: ЭБК с бурильной колонной оснащенной БКС; Буровой горизонтальный стенд (БГС); Электробурение на ГНКТ