Энергоэффективность на всех стадиях производства является важным фактором конкурентоспособности конечного продукта. Одной из наиболее передовых и проверенных технологий повышения энергоэффективности за счет утилизации бросового тепла, возникающего в различных процессах, является органический цикл Ренкина (ОЦР). В чем заключается эта технология и какие преимущества она дает?

Ключевые слова: энергоэффективность, нефтехимические предприятия, НПЗ, цикл Ренкина, утилизация тепла

Keywords: energy efficiency, petrochemical plants, refineries, Rankine cycle, heat recovery

Технология ОЦР представляет собой электрогенерирующую установку, основанную на термодинамическом цикле Ренкина, который также использует традиционная паровая турбина. Однако вместо воды система ОЦР испаряет в замкнутом контуре органическое рабочее тело, имеющее большую молекулярную массу. Это обуславливает низкую скорость вращения турбины (3000 об/мин) и полностью сухое расширение рабочего тела, позволяющее избежать эрозионного износа проточной части.

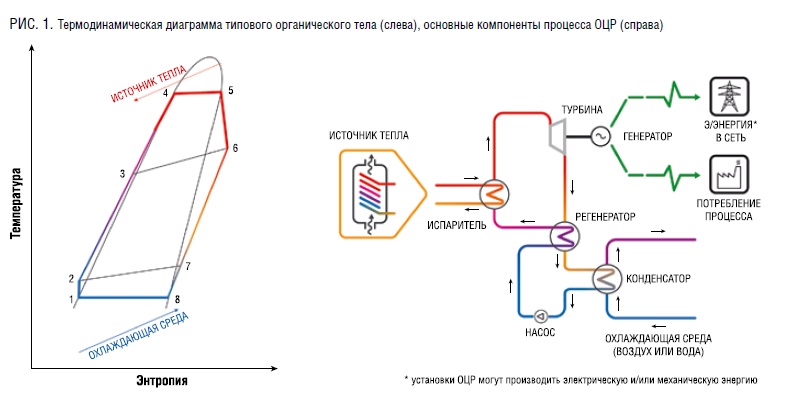

Ниже на рисунке 1 схематично показана последовательность процесса:

1. Тепловая мощность от источника бросового тепла передается на модуль ОЦР прямым либо опосредованным способом (с использованием промежуточного теплоносителя). На этом этапе, рабочее тело испаряется в теплообменниках - подогревателе и испарителе (3-4-5);

2. Органический пар срабатывает в турбине (5-6), производя механическую энергию, которая затем преобразуется в электрическую посредством генератора. Пар далее проходит через регенератор, где подогревает рабочее тело в жидком состоянии до теплообменников для повышения внутренней эффективности системы (6-7 и 2-3);

3. Отработавший пар охлаждается и конденсируется при взаимодействии с охлаждающей средой. Как правило, для охлаждения используется вода в открытом (когенерация) либо закрытом циклах или воздух (АВО), в зависимости от требований проекта (7-8-1);

4. Органический конденсат далее поступает обратно в систему с помощью питательных насосов (1-2).

В системах ОЦР применяются три группы рабочих тел: углеводороды, силиконовые масла и хладагенты, в зависимости от параметров источника тепла. Таким образом, возможно с высокой эффективностью рекуперировать практически любое бросовое тепло в диапазоне температур от 900°C до 100°C.

Помимо традиционных применений ОЦР технологии для утилизации тепла на цементных, сталелитейных и деревообрабатывающих предприятиях, генерации на основе биомассы и геотермальных источников, начиная с 2010-х годов происходит широкое внедрение ОЦР решений в нефтегазовом секторе. В частности, технология ОЦР уже успешно используется для замены факельного сжигания ПНГ, утилизации бросового тепла в области добычи и транспортировки углеводородов, включая установку ОЦР мощностью 1,8 МВт в Перми, проекты на компрессорных станциях в Узбекистане и др. Следующим этапом широкого внедрения ОЦР, по нашему мнению, должен стать сектор переработки.

Утилизация тепла в секторе переработки

Различные процессы нефте- и газохимии, нефтепереработки характеризуются большими объемами отходящего тепла средних и низких температур, в особенности при охлаждении промежуточных или конечных продуктов. Нередко в таких процессах значительная часть тепловой энергии выбрасывается в атмосферу либо используется не самым эффективным образом, ввиду достаточно низкой температуры источника.

Технология ОЦР позволяет преобразовать такое низкопотенциальное тепло в полезную электроэнергию. Таким образом, достигается сразу несколько целей: экономия электроэнергии за счет использования ОЦР вместо воздушного или водяного охлаждения, замещение покупной или собственной энергии на технологические нужды за счет выработки ОЦР установки, и одновременное снижение воздействия на окружающую среду в виде вредных выбросов альтернативной генерации. Ниже приведены некоторые примеры выполненных технико-экономических обоснований проектов, которые сейчас находятся на ранней стадии реализации.

Пример 1:

Проект на одном из крупнейших НПЗ в Индии предполагает размещение ОЦР модуля после установки гидроочистки дизельного топлива, с замещением водо-воздушных аппаратов охлаждения. Расход горячего потока составляет 295 т/ч при температуре 171°C. За счет охлаждения дизельного топлива до необходимой температуры 67°C, ОЦР модуль производит 1700 кВт э/энергии (при проектной температуре окружающего воздуха 30°C). Рабочим телом ОЦР является изобутен, который испаряется при 130°C и давлении 30 бар и конденсируется при 50°C и 7 бар. Оценочное снижение выбросов CO2 составляет 12 000 тонн в год.

Пример 2:

ОЦР рассматривается для охлаждения легкой нефти (марки Араб Лайт) на НПЗ в Саудовской Аравии. Расход горячего потока составляет 514 т/ч при температуре 165°C и целевом понижении до 90°C. При данных параметрах, ОЦР способно генерировать 1850 кВт э/энергии при температуре окружающей среды 37°C. Рабочим телом также является изобутен, оценочное снижение выбросов CO2 составляет 11 000 тонн в год.

Пример 3:

Проект предполагает утилизацию горячей воды от реактора производства полиэтилена на нефтехимическом комплексе в Турции. Расход горячей воды составляет 1650 т/ч при температуре 175°C. При охлаждении до проектной температуры всего 169°C, ОЦР способно производить 2150 кВт э/энергии, снижая выбросы на 7000 тонн CO2 в год. Рабочим телом ОЦР является циклопентан с испарением при 150°C и 12 бар, и конденсации при 40°C и 1 бар.

Пример 4:

В качестве источника тепла на нефтехимическом комплексе в Таиланде используется избыточный пар низкого давления, с расходом до 48 т/ч и температурой 177°C. Чистая мощность ОЦР составляет 4200 кВт при проектной температуре окружающей среды 30°C, снижение выбросов CO2 – 15 000 тонн в год. Рабочим телом является циклопентан. В данном случае, помимо возможности генерации на низких параметрах пара без дожига, значительным преимуществом по сравнению с паросиловым решением (паровой турбиной) является возможность работы при любых частичных нагрузках (до 10% от номинальной мощности) в зависимости от объема избыточного пара, без ограничений по времени эксплуатации и влияния на состояние проточной части.

Необходимо отметить, что во всех вышеперечисленных случаях применение ОЦР для утилизации низкопотенциального тепла и генерации полезной электроэнергии является фактически единственным технологическим решением, доказанным на практике.

Помимо этого, решения на базе ОЦР также характеризуются следующими особенностями:

- Автоматическая работа без присутствия оператора, простые процедуры пуска и останова, что значительно облегчает вопросы эксплуатации. В отличие от паровых турбин, установки ОЦР не требуют привлечения дополнительного персонала и работают в рамках технологического процесса, автоматически подстраиваясь под возможные изменения расхода или температуры источника тепла, включая любые частичные режимы.

- Простые требования и небольшая стоимость обслуживания (3-5 евро за МВт-ч), при полном отсутствии капитальных ремонтов и замены проточной части в течение всего срока службы, составляющего не менее 25 лет. Данная особенность является следствием низких рабочих параметров давления и температуры рабочего тела, а также невозможностью конденсации влаги в лопаточном аппарате, и доказано на практике парком установок ОЦР со сроком эксплуатации более двадцати лет. Ежегодные регламентные работы не превышают нескольких дней.

- Простота монтажа ввиду отсутствия специальных требований к фундаментам (низкая скорость вращения турбины и низкая вибрация), укрытиям (отсутствие опасности замерзания и перегревания рабочих тел), небольшие размеры оборудования и модульные решения.

- Высокая надежность (коэффициент технического использования более 98%), доказанная опытом эксплуатации парка из >350 установок.

В заключение необходимо отметить, что внедрение ОЦР технологии для повышения эффективности объектов нефтепереработки и нефтехимии находится в начале пути. Даже учитывая, что все применяемые решения проверены на многих установках в других областях промышленности, требуется тщательный подход к оценке проектов с учетом специфики конкретного процесса, выполнение первичных технико-экономических обоснований и изысканий в тесном сотрудничестве с разработчиками технологии.