Спрос на использование природного газа в качестве чистого сжигаемого ископаемого топлива с каждым годом растет. Согласно прогнозам, потребление природного газа будет увеличиваться до 2040 года с годовым темпом роста 1,7 % [22]. Кроме того, актуально использование попутного нефтяного газа в качестве дополнительного энергетического ресурса, так как с 2016 года увеличилась плата за негативное воздействие выбросов на окружающую среду при сжигании на факельных установках попутного нефтяного газа [1]. Таким образом, существует необходимость в разработке новых технологий подготовки газа в соответствии с техническими требованиями к качеству товарного газа.

Природный газ и попутный нефтяной газ представляют собой многокомпонентные газовые смеси, схожие по своему составу. Преобладающим и наиболее ценным компонентом в обеих смесях является метан. Также в состав газовых смесей входят другие предельные углеводороды, имеющие вид СnH2n+2 (этан, пропан, изобутан и т.д.), и не углеводородные соединения: азот, углекислый газ, сероводород, инертные газы (гелий, аргон) [2]. В связи с этим природный и попутный нефтяной газы необходимо очищать и разделять для последующего использования наиболее ценных компонентов и удаления нежелательных примесей.

В промышленности применяется несколько методов разделения газовых смесей: абсорбционный, адсорбционный, мембранный и криогенный [3, 4, 14]. Технология разделения подбирается в зависимости от газов, которые необходимо разделять, и требуемой степени очистки. Несмотря на широкое применение данных методов, они обладают существенными недостатками. Высокая стоимость реагентов, сложная и громоздкая конструкция установок, а также необходимость импортозамещения отдельных узлов установок приводят к большим экономическим затратам. В связи с этим проблема создания нового перспективного метода разделения остается актуальной. Один из таких методов, разрабатываемых на сегодняшний день, является газогидратная технология разделения газов. Данный метод заключается в переводе отделяемых компонентов из газовой смеси в гидратное состояние при определенных термобарических условиях с добавлением воды в газовую смесь.

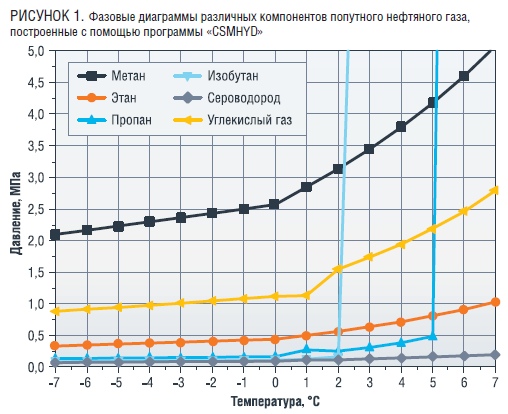

Газовые гидраты представляют собой кристаллическую решетку, сформированную молекулами воды с помощью водородных связей, в которую заключены молекулы газа [16]. Формирование газовых гидратов возможно при определенных термобарических условиях – низкой температуре и высоком давлении. Кроме того, гидратообразование является селективным процессом, так как каждый газовый компонент имеет свои индивидуальные условия гидратообразования. Для наглядности на рисунке 1 представлены кривые фазового равновесия основных компонентов, которые входят в состав природного и попутного нефтяного газов. Можно видеть, что фазовая кривая метана находится выше всех остальных. Таким образом, при подборе определенных условий возможно получение чистого метана путем захвата остальных газов в гидрат. Кривые были рассчитаны с помощью программного обеспечения «CSMHYD» на основе метода Ван-дер-Ваальса-Платтеу, который описывает статистическую термодинамику фазового равновесия газогидрата, основанную на изотерме адсорбции ленгмюровского типа [21].

Технология газогидратного разделения газовых смесей подразделяется на несколько этапов. Первым этапом является нагнетание газовой смеси в реактор высокого давления до определенного давления и охлаждение до определенной температуры. При этом должен обеспечиваться контакт газовой смеси со средой гидратообразования. После этого происходит отделение компонентов газовой смеси путем заключения компонентов в газовый гидрат до момента, когда в системе не останется только метан. После этого необходимо удалить метан из установки и отправить его для дальнейшего использования. Часть среды гидратообразования, которая не перешла в гидрат, может быть использована для нового цикла гидратообразования. Кроме того, получившийся гидрат может быть разложен на отдельные газовые компоненты путем последовательной диссоциации при соответствующих условиях.

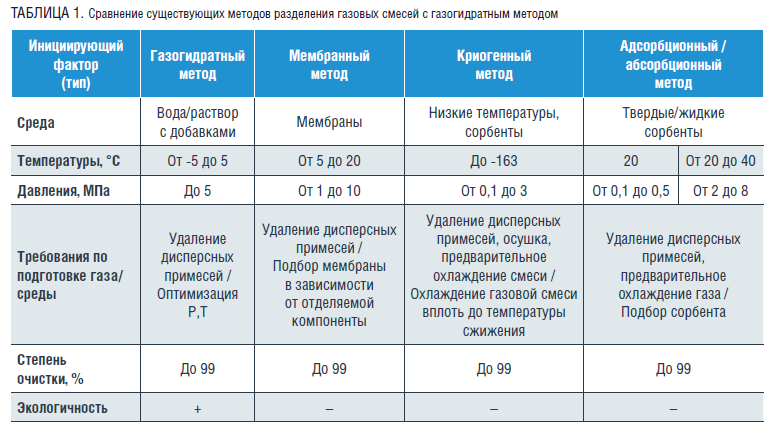

Сравнение существующих методов разделения газовых смесей и газогидратной технологии представлено в таблице 1. Проведя анализ, можно сделать вывод, что процесс разделения газов с помощью гидратов является экологичным, так как для образования гидратов нужен только газ и раствор воды с содержанием промоторов гидратообразования, который может быть легко восстановлен после диссоциации гидрата и затем повторно использован. В существующих же методах разделения используется большое количество агентов, восстановление или замена которых связана с высокими экономическими затратами и нанесением вреда окружающей среде. Кроме того, с учетом промоторов гидраты могут образовываться в умеренных условиях, что делает газогидратную технологию энергоэффективной, в отличие от криогенных технологий, где разделяемую газовую смесь охлаждают вплоть до температур сжижения отделяемых газов.

Однако на сегодняшний день газогидратная технология разделения природного газа и попутного нефтяного газа не применяется в промышленности, а находится в разработке. Проводятся множество экспериментов по разделению различных бинарных и троичных газовых смесей, определение условий фазового равновесия смесей. В работах [6, 9–12, 15, 20] рассматривается газогидратный способ извлечения углекислого газа из бинарных смесей СО2/N2, CO2/Н2, CO2/CH4. Для ввода данной технологии в промышленный масштаб нужно, чтобы гидрат быстро и эффективно образовывался. Для этого разрабатывают и испытывают различные промоторы гидратообразования (кинетические и термодинамические), отвечающие требованиям экологичности и низкой стоимости. Термодинамические промоторы изменяют равновесные условия гидратообразования. Применение термодинамических промоторов позволяет снизить необходимые давления гидратообразования и повысить температуру, при которой происходит образование гидрата, что приводит к снижению затрат на реализацию. Наиболее известным и широко применяемым промотором данного типа является тетрагидрофуран (ТГФ). Кинетические промоторы позволяют ускорить процесс гидратообразования, не оказывая влияния на термобарические условия гидратообразования. Примером кинетического промотора является поверхностно-активное вещество додецилсульфат натрия (SDS). В работах по газогидратному разделению для ускорения гидратообразования исследуют применение ТГФ и SDS как по отдельности, так и в совокупности. В работе [19] проводилось определение условий фазового равновесия в системе CH4 (81,70 мол. %) – CO2 (18,30 мол. %) с добавлением раствора ТГФ (3,80 мас. %) и SDS (0,30 мас. %). Было выявлено, что при одновременном использовании ТГФ и SDS в диапазоне температур 10,71–15,00 давление диссоциации составляет 0,7570–1,9328 МПа. Без добавок эта величина варьируется в диапазоне 6,0828–10,179 МПа. Также разрабатывают различные реакторы с механизмами для увеличения и обновления площади контакта газ вода (барботирование, перемешивание, распыление) [7, 17]. Zhong и другие [23] исследовали выделение метана из шахтного газа (30 мол. % CH4; 60 мол. % N2; 10 мол. % O2) с помощью гидратообразования в реакторе с перемешивающим устройством и в неподвижном слое кварцевого песка. Было обнаружено, что процесс разделения на основе гидратов для извлечения СН4 из шахтного газа лучше протекает в реакторе с перемешиванием по сравнению с неподвижным слоем кварцевого песка.

Для эффективного разделения очень важно знание условий фазового равновесия газов и их смеси, чтобы определить оптимальные условия давления и температуры в процессе разделения. Однако экспериментов по исследованию фазовых равновесий газовых смесей, приближенных к природному и попутному газу, крайне мало [5, 8, 13]. Существует работа [5] по экспериментальному исследованию гидратообразования газовой смеси, содержащей метан, этан, пропан, изобутан, н-бутан и углекислый газ. Авторы определили фазовый состав гидратной фазы и показали, что, за некоторыми исключениями, термодинамическая модель Ван-дер-Ваальса-Платтеу может быть использована для расчетов фазового состава гидратов. Однако необходимо проведение лабораторных исследований по газогидратному разделению многокомпонентных газовых смесей, состоящих из четырех и более компонент, с составами, схожими с добываемыми природным и попутным газами, для понимания кинетики гидратообразования.

Представляет интерес технология газогидратно-мембранного разделения смеси газов [18, 8]. Технология заключается в двухступенчатой сепарации газов с помощью последовательного применения газогидратного и мембранного методов. Это позволяет достичь более высокой степени чистоты выделяемого компонента, так как мембраны тяжело отделяют высшие углеводороды и серу, которые при этом легко переходят в гидрат. Но при этом с помощью мембран можно эффективно удалить углекислый газ и азот, образующие гидрат в более жестких условиях. В работе [18] было проведено исследование гибридного метода, основанного на кристаллизации газового гидрата и мембранном разделении газов, для выделения ксенона (Xe) из газовой смеси (94,85 мол. % CH4; 5,00 мол. % CO2; 0,15 мол. % Xe), которая содержит компоненты природного газа с добавлением SDS (0,30 мас. %) при температурах -0,85 и 1,15 . Был определен наиболее оптимальный режим разделения для извлечения Xe из природного газа. Максимальное извлечение Xe составило 93,05 % при непрерывном газогидратно-мембранном разделении при температуре -0,85 .

Заключение

Газогидратная технология разделения газовых смесей является перспективной, так как при реализации предполагается снижение негативного воздействия на окружающую экосистему и сокращение себестоимости по сравнению с существующими методами разделения. Однако существует ряд научных задач и технологических проблем, которые требуется решить, чтобы использовать газогидратные технологии газовых смесей в промышленном масштабе, для решения которых необходимо привлечение специалистов разного профиля. Необходимо накопление хорошей экспериментальной базы по фазовому равновесию многокомпонентных газовых смесей, а также разработка и откладка установки по разделению газовых смесей полного цикла с возможностью непрерывной работы и ее тестовые запуски на реальных объектах компаний отраслей ТЭК. Кроме того, для достижения большей эффективности разделения природного газа и попутного нефтяного газа возможно применение газогидратного метода в совокупности с мембранным методом.

Литература

1. Постановление Правительства РФ от 17.12.2016 № 1381 «О внесении изменений в постановление Правительства Российской Федерации от 8.11.2012 № 1148 (с изменениями на 28.12.2017)». – Режим доступа: http://docs.cntd.ru/document/420386496. – Дата обращения: 25.07.2023.

2. Чуракаев A.M. Газоперерабатывающие заводы. Технологические процессы и установки/ А.М. Чуракаев. – М.: Химия – М, 1971. – 236 с.

3. Akhmetshina A.I. Permeability and selectivity of acid gases in supported conventional and novel imidazolium-based ionic liquid membranes / A.I. Akhmetshina, O.R. Gumerova, A.A. Atlaskin, A.N. Petukhov/ Separation and Purification Technology. – 2017. – № 176. – P. 92–106.

4. Belmabkhout Y. Amine-bearing mesoporous silica for CO2 and H2S removal from natural gas and biogas / Y. Belmabkhout, G. De Weireld, A. Sayari/ Langmuir. – 2009. – № 25. – P. 13275–13278.

5. Heng-Joo NG. Hydrate Phase Composition for Multicomponent Gas Mixtures/ Heng-Joo NG / Annals of the New York Academy of Sciences. – 2006. – № 912 (1). – P. 1034–1039.

6. Kang P. Recovery of CO2 from flue gas using gas hydrate: Thermodynamic verification through phase equilibrium measurements/ P. Kang, H. Lee/ Environmental Science and Technology. – 2000. – № 34. – P. 4397–4400.

7. Katoh, Yu., Nagamori, S., Iwasaki, T., Arai, T., Horiguti, K., Murayama, T., Tokinosu, A., Takahashi, M., and Yamaki, T., Patent RU 2415699, 2011, Byull. Izobret., 2011, № 10.

8. Kondo. W. Clathrate Hydrate Formation from a Hydrocarbon Gas Mixture: Evolution of Gas-Phase Composition in a Hydrate-Forming Reactor / W. Kondo, H. Ogawa, R. Ohmura / Energy Fuels. – 2010. – № 24. – P. 6375–6383.

9. Lee H. J. Gas Hydrate formation process for pre-combustion capture of carbon dioxide/ H. J. Lee, J. D. Lee, P. Linga/ Energy. – № 35. – 2010. – P. 2729.

10. Li S. Clathrate hydrate capture of CO2 from simulated flue gas with cyclopentane/water emulsion/ S. Li, S. Fan, J. Wang / Chinese Journal of Chemical Engineering. – 2010. – № 18, vol. 2. – P. 202–206.

11. Linga P. The clathrate hydrate process for post and pre-combustion capture of carbon dioxide / P. Linga, R. Kumar, P. Englezos / Journal of Hazardous Materials. – 2007. – № 149. – P. 625–629.

12. Linga P. Medium-pressure clathrate hydrate/membrane hybrid process for postcombustion capture of carbon dioxide / P. Linga, A. Adeyemo, P. Englezos / Environmental Science and Technology. – 2008. – № 42. – P. 315.

13. Mu L. Hydrate phase equilibrium condition of the synthetic natural gas with high content of CO2 in the electrolyte solutions containing methanol / L. Mu, Q. Cui / J. Chem. Thermodynamics. – 2019. – № 132. – P. 383–389.

14. Maqsood K. Cryogenic carbon dioxide separation from natural gas: a review based on conventional and novel emerging technologies / K. Maqsood, A. Mullick, A. Ali / Reviews in Chemical Engineering. – 2014. – № 30, vol. 5. – P. 453–477.

15. Ricaurte M. Combination of surfactants and organic compounds for boosting CO2 separation from natural gas by clathrate hydrate formation / M. Ricaurte, C. Dicharry, X. Renaud / Fuel. – 2014. – № 122. – P. 206.

16. Sloan E. D. Clathrate Hydrates of Natural Gases Third Edition / Sloan E.D., Koh C. – Boca Raton: CRC Press, 2008. 721 p.

17. Semenov M.E. State of the Art and Prospects for the Development of the Hydrate-based Technology for Natural Gas Storage and Transportation (A Review) / M.E. Semenov / Petroleum Chemistry. – 2022. – № 62, vol. 2. – P. 127–140.

18. Sergeeva M.S. Xenon recovery from natural gas by hybrid method based on gas hydrate crystallisation and membrane gas separation/ M.S. Sergeeva, N.A. Mokhnachev, D.N. Shablykin / Journal of Natural Gas Science and Engineering. – 2021. – № 86. – P. 103740.

19. Sergeeva M. S. Investigation of the gas hydrate equilibrium in CH4 – CO2 – H2O mixture in the presence of THF-SDS promoters / M.S. Sergeeva, N.A. Mokhnachev, D.N. Shablykin, A.N. Petukhova / Fluid Phase Equilibria. – 2021. – № 546. – P. 113170.

20. Tang J. Study on the influence of SDS and THF on hydrate-based gas separation performance / J. Tang, D. Zeng, C. Wang / Chemical Engineering Research and Design. – 2013. – № 91. – P. 1777.

21. Warrier P. Integrated gas hydrate-membrane system for natural gas purification / P. Warrier, M.N. Khan, A. Moises / Journal of Renewable and Sustainable Energy. – 2018. – № 10. – P. 034701.

22. Yin Z. Methane hydrates: A future clean energy resource / Z. Yin, P. Linga / Chinese Journal of Chemical Engineering. – 2019. – № 27, vol. 9. – P. 2026–2036.

23. Zhong D.-L. Performance evaluation of methane separation from coal mine gas by gas hydrate formation in a stirred reactor and in a fixed bed of silica sand / D.-L. Zhong, Y.-Y. Lu, D.-J. Sun / Fuel. – 2015. – № 143. – P. 586.