Природный газ относится к основным мировым энергоносителям в силу экологичности, высокой теплотворной способности, доступности и уровня развития вооруженности отрасли. Российская Федерация по запасам, добыче, переработке, потреблению и экспорту является одним из лидеров среди ведущих стран, наиболее динамично развивающих добычу и переработку природного газа. Так, в ряду топ-10 стран по добыче газа в 2022 году: США – 878 млрд м3, Россия – 744 млрд м3, Иран – 290 млрд м3, Канада – 191 млрд м3, Китай – 162 млрд м3, Норвегия – 128 млрд м3 и др. Наша страна добывает газа почти столько, сколько следующие за ней Иран, Канада, Китай и Норвегия вместе взятые.

Если учесть, что по прогнозам мировой спрос на природный газ к 2040 году может увеличиться на 40 %, особое значение приобретает первое место России в мире по разведанным запасам газа. Из всех газодобывающих регионов нашего государства особенно выделяется Ямало-Ненецкий автономный округ, на долю которого приходится почти 80 % добычи газа в стране, причем разведанные запасы газа только в одном Уренгойском месторождении оцениваются в 10 триллионом м3.

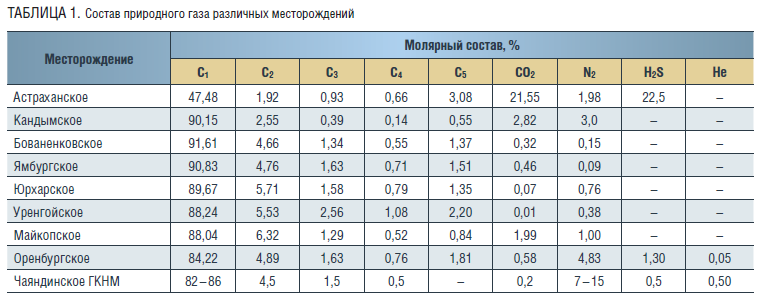

Важнейшей особенностью добываемого природного газа – метана – является необходимость по крайней мере первого передела до поступления его к потребителю, при этом техническая реализация этого передела достаточно разнообразна и тесно связана с тем, что в состав природного газа, кроме метана, входит большое число примесей различной природы: кислород, азот, диоксид углерода, сероводород, гомологи метана (этан, пропан, бутаны, пентаны и другие углеводороды), вода, гелий, причем концентрация этих примесей в природном газе различных месторождений может отличаться в несколько раз (табл. 1).

Технологические схемы и оборудование, применяемые для переработки природного газа по первому переделу, зависят в первую очередь от особенностей дальнейшего применения природного газа в качестве топлива, набора и концентрации примесей примесей в газе и степени полезности или вреда примесей. К основным способам переработки природного газа можно отнести [1] :

· очистку газа от более тяжелых гомологов метана С2+ или С3+ с получением широкой фракции легких углеводородов, являющихся ценным сырьем газохимии, особенно при высокой концентрации легких углеводородов в природном газе. Например, в газе Ямбургского месторождения их содержание составляет более 11,3 % мол.;

· очистку газа от примеси диоксида углерода, особенно при его высокой концентрации, так как инертный СО2 снижает теплотворную способность топливного газа, увеличивает затраты при транспортировке газа по трубопроводам, недопустим при производстве сжиженного природного газа. Выделяемый при очистке газа СО2 обычно возвращается на месторождение для поддерживания внутрипластового давления или используется как товарный продукт;

· очистку газа от примеси сероводорода как коррозионного недопустимого топливного компонента, выделенный сероводород обычно используют как сырье для производства серы методом Клауса;

· очистку газа от азота как инертного компонента, особенно при его высокой концентрации в газе;

· очистку газа от гелия с последующим производством гелиевого концентрата, высоко ценящегося на внутреннем и мировом рынках (1 кг гелия стоит от 45 до 100 тысяч рублей);

· осушку газа, поскольку наличие воды недопустимо при производстве сжиженного природного газа и должно быть минимизировано при транспортировке газа по трубопроводам из-за возможности образования клатратов воды с метаном.

Как правило, при наличии совокупности требований к высокой чистоте далее используемого природного газа его переработка включает ту или иную комбинацию рассмотренных методов.

Низкотемпературная сепарация газа

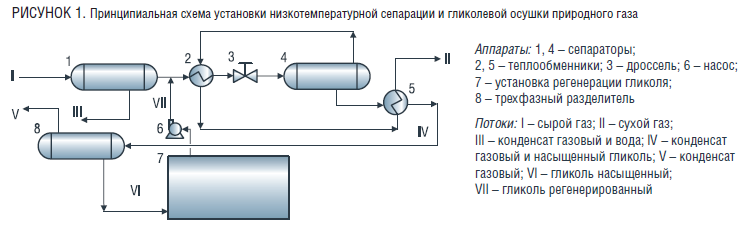

В процессе низкотемпературной сепарации газа (рис. 1) реализуется процесс однократной конденсации легких углеводородов (как правило, С3+) эквивалентный одной теоретической тарелке массообменного процесса. Природный газ под давлением охлаждается на 10–15 оС в рекуперативном теплообменнике, затем дросселируется, при этом температура газа снижается до минус 10–30 оС. Образующиеся в ходе конденсации равновесные жидкая и газовая фазы подвергаются разделению в сепараторе. Низкая температура в системе создается за счет эффекта Джоуля-Томсона при дросселировании сжатого газа из-за убыли внутренней энергии газа, переходящей в кинетическую энергию потока при его адиабатическом расширении. В ряде случаев процесс может быть совмещен с дополнительной неглубокой осушкой газа при помощи гликолей (рис. 1).

При низкотемпературной сепарации при давлении 5–7 МПа и температуре около минус 30оС степень извлечения углеводородов С5+ для газов тощих газоконденсатных месторождений не превышает 60 %, для жирных газов – 90–98 %., извлечение пропана – 20–30 %, извлечение бутанов – 50–60 %.

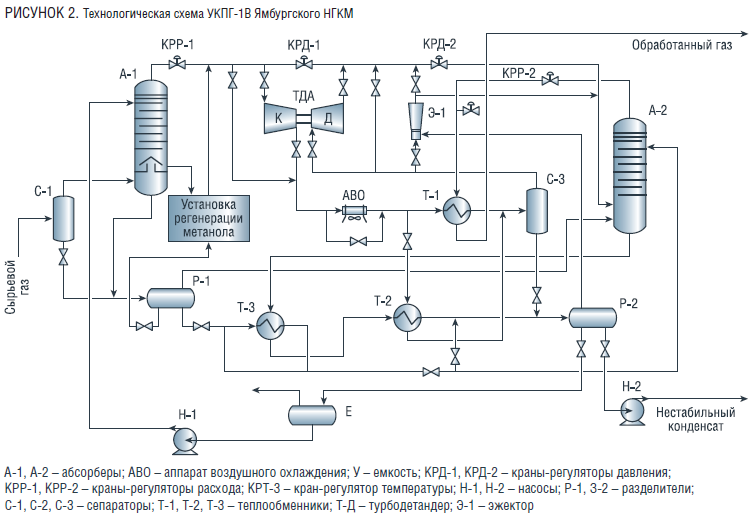

Для углубления извлечения углеводородов С3+ вместо процесса однократной конденсации часто применяется процесс абсорбции (масляная абсорбция) эквивалентный 3–5 теоретическим тарелкам. В качестве абсорбента используется газовый конденсат или углеводородная фракция с температурой начала кипения 170–180 оС, по мере «облегчения» состава пластового газа при разработке месторождения используется облегченный абсорбент (температура начала кипения 125–130 оС). На технологию масляной абсорбционной очистки влияют климатические условия. Например, поддерживание температуры абсорбента перед абсорбером на Ямбургском НГКМ в зимний период реализуется с применением эжекторов, а в летний – турботетандером (рис. 2) [2].

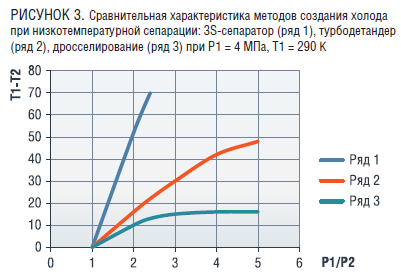

Перспективным является извлечение углеводородов при использовании источника холода вихревой трубы, которая в закрученном потоке при сверхзвуковой скорости потока за счет эффекта Ранка-Хильша обеспечивает разделение потока газа на периферийный горячий и осевой холодный потоки, в котором и происходит конденсация углеводородов [3]. Вихревая труба, дополненная соплом Лаваля (3S-сепаратор), может снизить температуру конденсации углеводородов в потоке газа до минус 60 оС, то есть практически до криогенного уровня [4, 5]. Опытно-промышленные испытания, проводившиеся на Ямбурсгком месторождении, показали, по данным [6], что при снижении, например, давления Р2 на выходе S-сепаратора вдвое по сравнению с давлением на входе перепад температуры охлаждения этих потоков (Т1-Т2) в два и четыре раза больше, чем при создании холода соответственно турбодетандером и дроссельным устройством (рис. 3).

Разработку и внедрение 3S-сепараторов на предприятиях нашей страны и за рубежом осуществляет компания ENGO (Energy Gas Oil Company, г. Москва), изготовление аппаратов – ООО Борхиммаш (г. Борисоглебск) (рис. 4).

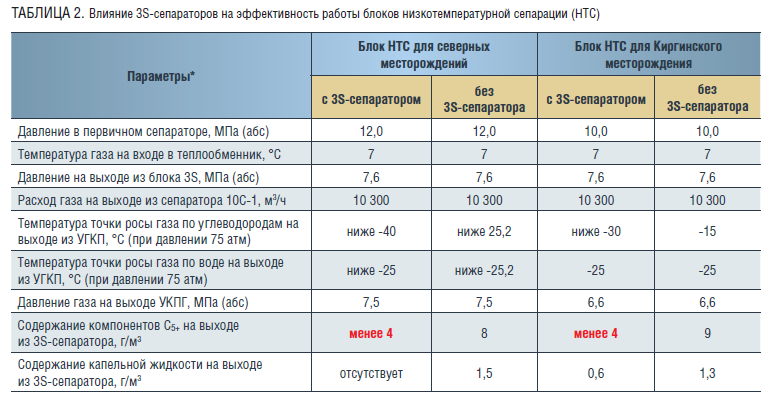

В таблице 2 приведены материалы [7] по сопоставлению работы типовых установок низкотемпературной сепарации природного газа и при испытании 3S-сепараторов. Использование 3S-сепараторов для одного блока сепарации, перерабатывающего 8,25 млн м3/г природного газа позволит получить дополнительно более 330 т/г фракции С5+.

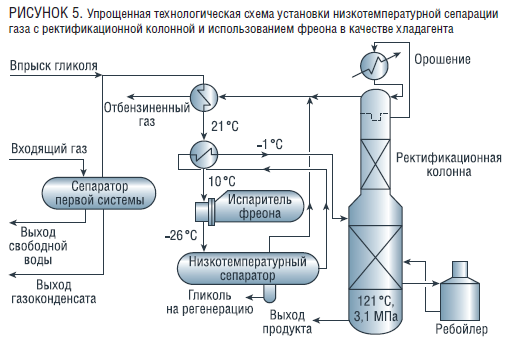

Наряду с многочисленными экспериментальными и теоретическими исследованиями выполняется большое число патентных разработок, направленных в первую очередь на повышение качества отделения тяжелых углеводородов от метана за счет совершенствования технологии и аппаратуры процесса [8–13], в основном за счет увеличения числа ступеней сепарации, извлечения высококипящих углеводородов методом ректификации и использования внешних хдадагентов. Так, например, в [12] рассмотрена замена низкотемпературной сепарации масляной абсорбции на ректификацию с применением внешних хладагентов, циркулирующих в системе создания холода (рис. 5)

В качестве внешних хладагентов могут применяться пропан, этан, аммиак, хладоны и многокомпонентные хладагенты. При использовании метода ректификации степень извлечения жидких углеводородов составляет: для С3 – 85 %, для С4 – 94 %, для С5+ – 98 %. Эти значения выше, чем на установках, работающих на абсорбционном масле. Однако на подобных установках низкотемпературной сепарации можно извлечь только небольшое процентное содержание этана. Извлечение этана ограничивается неспособностью обычных хладагентов охладить входящий поток ниже, чем до – 40 оС. Получение более низких температур в подобных схемах (до −60...−70 оС) связано с серьезным повышением сложности оборудования и энергозатрат на получение холода.

Осушка природного газа

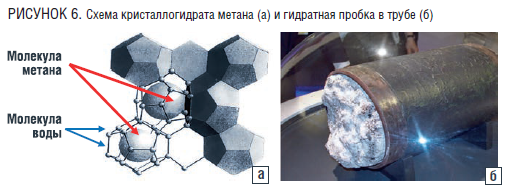

Необходимость глубокой осушки природного газа связана с особенностями последующего использования газа: при сжижении природного газа или его транспортировке в магистральных трубопроводах при температуре ниже точки росы паров воды возможно образование клатратов – супрамолекулярных комплексов решетчатой кристаллической структуры, в которых молекула метана окружена пяти- или шестичленными кольцами из молекул воды (рис. 6, а). Такие комплексы, их также называют кристаллогидратами, отлагаясь на поверхности труб или на встроенном оборудовании, нарушают условия их работы: например, в трубопроводах возможно образование не только отложений, существенно уменьшающих свободное сечение труб, но и пробок (рис. 6, б). Для снижения опасности образования кристаллогидратов при транспортировке природного газа по трубопроводам к нему добавляют ингибитор – метанол.

Осушку природного газа осуществляют методами абсорбции (поглощение воды жидким абсорбентом, обычно гликолями) и адсорбции (поглощение воды твердым адсорбентом, обычно цеолитами, силикагелем, оксидом алюминия). При применении обоих методов глубина осушки природного газа определяется степенью регенерации сорбирующего вещества и является наиболее дорогостоящим этапом этих процессов [14–20].

Технологическая схема абсорбционной осушки – классическая: система из абсорбера, работающего при высоком давлении осушаемого потока газа при низкой температуре, и десорбера, в котором при высокой температуре и низком давлении из насыщенного водой абсорбента отгоняется вода, при этом абсорбент концентрируется и восстанавливает свои водопоглощающие свойства.

При гликолевой осушке величину депрессии точки росы осушаемого газа 30 оС можно получить при концентрации гликоля после его регенерации в десорбере 96–97 %, увеличение депрессии до 40 оС требует концентрирования гликоля до уровня 99 %; для достижения депрессии точки росы в 50–70 оС регенерацию гликолей необходимо проводить при температуре около 200 оС под вакуумом (остаточное давление 0,7 атм и менее) в две стадии [14].

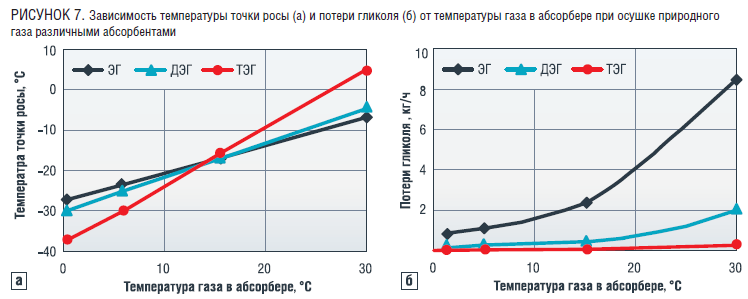

Как показано в [15], при температурах обработки природного газа гликолями (этиленгликоль, диэтиленгликоль и триэтиленгликоль) при 15 оС эффективность всех трех видов гликолей близка, обеспечивая точку росы около минус 15 градусов, но для углубления осушки до более низких точек росы предпочтителен менее летучий триэтиленгликоль (рис. 7).

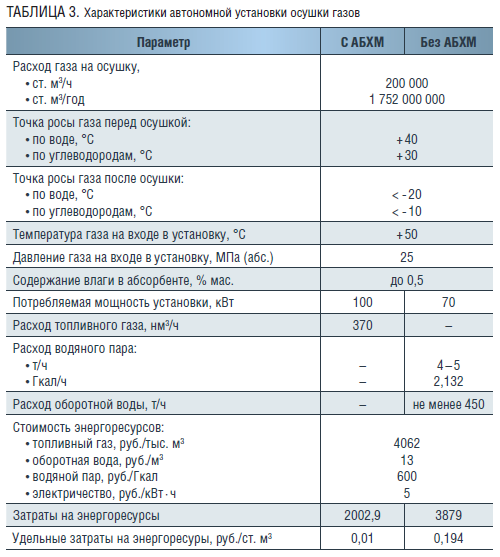

Снижение затрат на регенерацию абсорбента может быть обеспечено за счет дополнения установки абсорбционной осушки газов гидроэжекторной вакуумсоздающей системой и холодильной машиной с огневым подогревом (АБХМ) в печном аппарате, что делает систему осушки автономной, при этом эксплуатационные затраты могут быть снижены на 40–50 % (табл. 3) [19].

Альтернативой абсорбционному методу осушки природного газа является адсобционный метод.

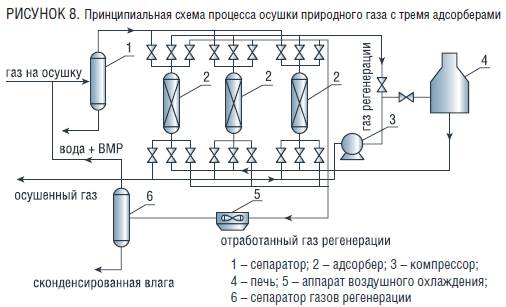

Адсорбционную осушку природного газа осуществляют в системе нескольких адсорберов со стационарным слоем адсорбента, работающих по циклической схеме, число адсорберов обычно варьируется от двух до четырех. Процесс адсорбционной осушки включает следующие стадии:

· стадия глубокой осушки природного газа эффективным сорбентом;

· стадия нагрева слоя адсорбента горячим теплоносителем (обычно нагретый в трубчатой печи инертный газ или часть исходного природного газа) до температуры начала регенерации;

· стадия собственно регенерации адсорбента потоком горячего теплоносителя, в который переходит десорбированная вода; после выхода из аппарата десорбирующий газ обычно охлаждают в аппаратах воздушного охлаждения с конденсацией и сепарацией десорбированной воды;

· стадия охлаждения слоя адсорбента при продувке его частью глубоко очищенного природного газа.

Продолжительность стадий определяется на основе сочетания адсорбционных и регенерационных характеристик адсорбента и технологической карты процесса. Например, при необходимости проведения стадии регенерации при 320 оС в течение 4 часов с учетом сменности работы персонала и фиксируемости времени переключения при работе установки с тремя адсорберами (рис. 8) удобна следующая суточная циклограмма: в первом аппарате в течение 8 часов реализуется стадия адсорбции (А), во втором в течение 8 часов – стадии нагрева и регенерации адсорбента (НР), в третьем – восьмичасовая стадия охлаждения (О). Тогда в течение суток первый адсорбер работает в режиме А-НР-О, второй адсорбер – в режиме НР-О-А, а третий – в режиме О-А-НР и через каждые 8 часов производится переключение каждого из аппаратов на соответствующую стадию. Возможны и иные варианты циклограммы [20]. В связи с поливариантностью решения задачи о выборе числа адсорберов на установке и циклограммы работы блока осушки природного газа необходимо выполнить технико-экономическое обоснование выбора проектного решения на основе расчета нескольких вариантов. При этом следует обеспечить непрерывность работы остального технологического оборудования (печь, холодильники, насосы).

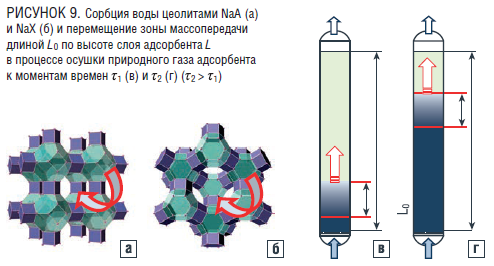

Адсорбционный метод обеспечивает наиболее глубокую очистку природного газа: может быть достигнута точка росы до минус 100 оС при использовании в качестве сорбентов синтетических цеолитов, обладающих высокой адсорбционной активностью при низких концентрациях влаги в газе. В принципе для осушки природного газа могут применяться все марки синтетических цеолитов – KA, NaA, CaA, NaX, имеющие условный диаметр входных окон в каналы структуры кристаллов соответственно 0,3, 0,4, 0,5 и 1,3 нм, соизмеримые с размерами сорбируемых молекул, и высокую величину влагопоглощения неподвижным слоем адсорбента на уровне 120–150 мг/см3. При проектировании адсорбционных установок необходимо учитывать особенности работы как адсорбентов, так и адсорберов.

Среди цеолитов формы А наиболее соответствует решению задачи глубокой осушки природного газа цеолит КА, так как в окна диаметром 0,3 нм проходят и, соответственно, адсорбируются молекулы воды диаметром 0,27 нм (рис. 9, а) и не входят метан, этан и другие алкановые углеводороды с критическим диаметром 0,38 нм, что обеспечивает селективность осушки природного газа цеолитами КА. Однако близость диаметров окон и молекул воды вызывает рост внутридиффузионного сопротивления, что снижает скорость адсорбции. С другой стороны, осушка газа более широкопористыми цеолитами NaA, CaA и особенно NaX (рис. 9, б) происходит в условиях первоначального заполнения полостей цеолитов алканами, которые затем постепенно вытесняются лучше сорбирующейся водой, что также является негативным тормозящим фактором процесса.

Адсорбционный процесс в неподвижном слое адсорбента принципиально отличается от других непрерывных массообменных процессов (абсорбция, ректификация) тем, что он осуществляется не во всем объеме аппарата, а в относительно небольшом по высоте участке слоя адсорбента – зоне массопередачи, имеющей длину L0 существенно меньше длины слоя адсорбента L. В ходе процесса осушки зона массопередачи медленно перемещается от места ввода исходного природного газа в слой адсорбента к месту выхода газа из слоя (рис 9, в, г). Из-за наличия зоны массопередачи фактическое влагопоглощение сорбента на 10–15 % меньше, чем паспортная велична, что существенно удорожает процесс. Снизить затраты можно используя при адсорбции разные сорбенты, например, стадию адсорбции проводить в двух последовательно работающих аппаратах, первый из которых заполнен дешевым адсорбентом, например, силикагелем, а во втором глубокую доочистку газа обеспечит цеолит KA [21], или формировать защитный слой дешевого сорбента KA [22]. Другой путь – совершенствование стадии регенерации адсорбента [23, 24]. В работе [25] предложена новая концепция систем адсорбционного обезвоживания природного газа, основанная на реализации процессов адсорбции, регенерации и охлаждения десорбированного водяного пара в одном адсорбере в непрерывном цикле. Приведена схема установки с описанием конструктивных особенностей оборудования и принципов его работы.

Очистка природного газа от диоксида углерода и сероводорода

Очистку природного газа от этих примесей чаще всего осуществляют адсорбционным и абсорбционным методами, при этом адсорбционная очистка экономически эффективна только при низкой концентрации СО2 и Н2S и поэтому применяется в основном при необходимости глубокой доочистки природного газа.

Принципиальной основой абсорбционной очистки является существенная растворимость диоксида углерода и сероводорода в воде – около 1 и 4 г/л соответственно при атмосферном давлении – и росте растворимости при повышенном давлении; растворимость этих примесей резко увеличивается в водных растворах органических или неорганических реагентов, обеспечивающих интенсивную физическую абсорбцию или хемосорбцию примесей.

При хемосорбции примесей чаще всего в качестве абсорбентов применяют водные растворы алканоламинов, диизопропаноламина, дигликольамина, карбоната калия или натрия, при физической абсорбции – метанол, N-метилпирролидон, пропиленкарбонат, диалкиловые эфиры полиэтиленгликоля, трибутилфосфат, а также абсорбенты смешанного состава [26].

При хемосорбции примесей сероводорода и диоксида углерода с использованием в качестве абсорбента водного раствора моноэтаноламина протекают следующие обратимые реакции:

с сероводородом –

НО-CH2-CH2-NH2 + H2O « (HO-CH2-CH2-NH3 )++ OH− (1)

H2S + H2O « HS− + H3O+ (2)

(HO-CH2-CH2-NH3) ++ HS−«(HO-CH2-CH2-NH3)+HS− (3)

с диоксидом углерода –

CO2 + 2 H2O «HCO3− + H3O+ (4)

(HO-CH2-CH2-NH3) + + HCO3−«(HO-CH2- CH 2-NH3)+х HCO3− (5)

или непосредственным взаимодействием с СО2 с образованием карбомата –

СО2 + НО-CH2-CH2-NH2 + H2O «НО-CH2-CH2-NH-COO− + H3O+ (6)

НО-CH2-CH2-NH-COO− + H3O+ НО-CH2-CH2-NH2« НО-CH2-CH2-NH-COO++H2O +(НО-CH2-CH2-NH3)+ (7)

При высоком давлении и низкой температуре на стадии адсорбции реализуется прямая реакция, при низком давлении и высокой температуре на стадии регенерации насыщенного абсорбента по обратной реакции образуются сероводород и диоксид углерода, уходящие из десорбера в качестве влажных кислых газов, из которых вода при охлаждении газов конденсируется и сепарируется.

Недостатками моноэтаноламина являются его относительно высокая

реакционная способность по отношению к органическим соединениям серы,

содержащимся в газе, и высокая коррозионная активность его растворов. Кроме

этого, отмечено, что реакция МЭА с H2S может протекать в присутствии следов

кислорода с образованием нерегенерируемого соединения тиосульфата этаноламина, который постепенно накапливается в абсорбенте:

2(НО-CH2-CH2-NH2) + 2 H2S + 2 O2 → (RNH2)2H2S2O3 + H2O (8)

Химизм поташной очистки газа растворами карбоната калия или натрия намного проще. Сероводород вступает в реакцию с поглотительным раствором в соответствии с уравнением

K2CO3+ H2S KHS+KHCO3 (9)

а двуокись углерода –

K2CO3+CO2+H2O 2KHCO3 (10).

Преимущества поташного способа очистки: высокая поглотительная способность СО2, низкие эксплуатационные расходы и стоимость абсорбента. Недостатки – неэффективность процесса при поглощении H2S из газа, в котором содержание CO2 относительно невелико или же он отсутствует; это объясняется тем, что выделяющаяся при регенерации углекислота содействует отдувке H2S и ускоряет регенерацию абсорбента.

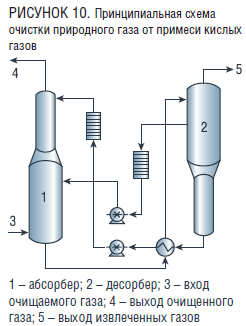

Технологическая схема абсорбционной очистки природного газа достаточно проста и, как правило, приемлема при использовании любых абсорбентов (рис. 10). Например, в случае поташной очистки в состав установки поташной очистки входят взаимосвязанные адсорбер и десорбер с теплообменным и вспомогательным оборудованием, а в качестве абсорбентов может быть использована смесь реагентов из ряда алканоаминов (диэтаноламин, моноэтаноламин, триэтаноламин, метилдиэтаноламин либо смеси указанных соединений в различных пропорциях), полиаминов (пиперазин, этилендиамин, N-метилпиперазин, N-этилпиперазин, 3,5-диметилпиперазин, 3,6диметилпиперазин, имидазолидин, пиразолидин) и гидроксидов щелочных металлов (гидроксид калия, гидроксид натрия, гидроксид лития или их смеси) [27].

Совершенствование установок абсорбционной очистки природного газа обеспечивается установкой в адсорбере и десорбере высокопроизводительных контактных устройств, интенсифицирующих массообмен, путем подбора состава абсорбента, введения в него ингибиторов коррозии, варьирования технологических параметров работы установки, технико-экономического анализа разных решений по очистке газа для процесса с конкретным содержанием извлекаемых примесей [28].

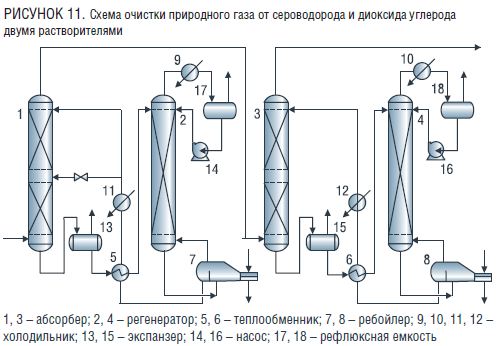

В качестве примера поиска эффективного решения селективной очистки природного газа, имеющего соотношение сероводорода к диоксиду углерода от 1,0 до 1,5, и концентрации сероводорода от 3,5 до 8,0 об. % от диоксида углерода и сероводорода, можно привести последовательную двустадийную абсорбционную систему (рис. 11), в каждой из стадий процесса имеется собственный контур циркуляции абсорбента (водного раствора алкиламинового основания), связывающий абсорбер и регенератор, и на каждой стадии абсорбции осуществляется выделение из газа кислого газа разного состава, при этом при переработке газа на первой стадии абсорбции осуществляется селективная очистка газа по отношению к диоксиду углерода с выделением кислого газа, в котором содержание диоксида углерода не превышает 30–40 %, и очисткой газа на первой стадии абсорбции до содержания диоксида углерода не ниже 60 % от первоначального в исходном газе и до содержания сероводорода не более 5–7 мг/м3, а на второй стадии абсорбции газ после первой стадии абсорбции очищается до содержания диоксида углерода не более 50–200 мг/м3 с полным отсутствием сероводорода и выделением кислого газа с концентратом диоксида углерода с содержанием сероводорода не более 200 мг/м3, при этом насыщение алкиламинового абсорбента на каждой стадии абсорбции кислыми компонентами не превышает 0,4 моль/моль [29].

Комплексная очистка природного газа при производстве сжиженного природного газа

Наиболее глубокая очистка природного газа необходима при производстве сжиженного топлива и она обеспечивается комплексом этапов последовательной обработки газа на установках очистки газа от сероводорода и оксида углерода, выделения из газа тяжелых гомологов метана и глубокой осушки очищенного газа, завершающимся дополнительными очистными блоками, в которых не было необходимости при традиционной обработке природного газа с получением топливного газа, поступающего в магистральные газопроводы и транспортируемого в регионы, потребляющие энергоресурсы. Такая последовательность обуславливается, во-первых, криогенным режимом производства сжиженного газа (температура до минус 160–168 оС), при котором конденсируются практически все компоненты природного газа, кроме кислорода и азота (температура кипения соответственно минус 183 и 218,8 оС), а также благородных газов при их наличии, и, во-вторых, специфическим устройством уникальных спиральновитых теплообменников.

В огромном спиральновитом теплообменнике массой до 300 т глубокоочищенный природный газ, предварительно охлажденный до минус 35 оС, проходит в едином корпусе все стадии криогенного процесса – дальнейшее охлаждение, сжижение и переохлаждение в «теплой» и «холодной» секциях теплообменника, в которых размещается несколько спиральных трубных змеевиков для разных теплообменивающихся сред (природный газ и один или несколько хладагентов), навитых на единый сердечник. Такие высокотехнологичные аппараты - трубные змеевики с высокой теплопроводностью выполнены из алюминиевых сплавов, что накладывает дополнительные требования к чистоте перерабатываемого газа – в очищаемом газе практически не должно быть ртути, наличие даже микроколичеств ртути, реагирующей с водой и кислородом, в потоках спиральновитового теплообменника губительно отражается на его работе (снижается прочность металла из-за увеличения хрупкости металла и ухудшается теплопередача) и может вывести из строя не только это дорогостоящее оборудование, но и на длительное время всю технологическую цепочку производства сжиженного газа.

Ртуть – широко распространенный в природе элемент, она, в частности, может содержаться в природном газе в широких пределах – 0,01*10-6…14000*10-6 г/м3, причем ртуть на месторождении газа может спонтанно появляться и исчезать. В силу этого технологическая схема любого производства сжиженного газа, располагающегося в непосредственной близости от месторождения природного газа и порта для погрузки экспортируемого сжиженного газа на танкеры, обязательно должна включать установку очистки природного газа от ртути, которую желательно размещать после установки глубокой осушки природного газа [30].

В тех случаях, когда производство сжиженного газа будет расположено вдали от месторождения природного газа с получением исходного сырья из магистрального газопровода, то в силу недостаточной чистоты магистрального топливного газа (табл. 4) необходимо при проектировании предприятия предусмотреть строительство установок глубокой очистки поступающего сырья, включая установку очистки газа от ртути [31].

Очистка газов от ртути чаще всего обеспечивается регенеративным или нерегенеративным методом на основе адсорбционного процесса.

Регенеративный метод адсорбционной демеркуризации газа обычно применяется на высокопроизводительных предприятиях по производству сжиженных газов, по технологическим условиям и конструктивному оформлению он аналогичен процессу адсорбционной осушки газа и состоит из адсорбционной и десорбционной стадий. Диаметр атомов ртути несколько больше диаметра молекул воды, поэтому для адсорбции ртути можно применять те же адсорбенты, которые используют при осушке газа, но их предварительно пропитывают серебром; при контакте ртути с серебром образуется прочная амальгама, Десорбция ртути обеспечивается разрушением амальгамы при регенерация слоя адсорбента и производится сухим горячим газом либо понижением давления в слое.

Нерегенеративный метод адсорбционной демеркуризации газа обычно применяется на предприятиях низкой и средней производительности, при этом газ постоянно пропускается через слой адсорбента, чаще всего в качестве адсорбента применяют пропитанный серой активированный уголь, благодаря хемосорбции в слое накапливается сульфид ртути HgS. При насыщении адсорбента сульфидом ртути выполняется замена адсорбента в аппарате на свежий уголь, а отработанный утилизируется.

Достаточно интересна проблема извлечения гелия из природного газа. До 2018 года в России 80 % гелия вырабатывал Оренбургский гелиевый завод из природного газа с содержанием гелия всего 0,055 % (табл. 1) весьма дорогостоящим методом из гелийсодержащего концентрата, получаемого после сжижения углеводородной части природного газа, в несколько стадий последовательной очисткой концентрата от водорода и метана за счет их каталитического окисления, криогенной конденсации азота и адсорбционной доочисткой гелия от микропримесей с последующим получением газообразного и жидкого гелия (4200 м3/г); максимальный объем производства гелия до истощения Оренбургского месторождения доходил до 9,2 млн м3/г. С вводом в эксплуатацию уникальных Чаяндинского и Ковыктинского месторождений с запасами природного газа 3,1 трлн м3 и гелия 10,3 млрд м3 (мировые запасы – около 40 млрд м3) ситуация резко изменилась. С учетом объемов добычи природного газа эти месторождения могут производить гелия до 180 млн м3/г, но такие масштабы производства пока импортерами гелия не востребованы, а терять гелий с топливным газом недальновидно с учетом неизбежного роста потребления гелия во второй половине века. Поэтому основная часть гелия (100–120 млн м3/г) будет извлекаться на Чаяндинском месторождении эффективным мембранным методом в виде концентрата, закачиваемого в подземные хранилища [32, 33], а остальной гелий (60–80 млн м3/г) в потоке природного газа направится по магистральному трубопроводу на строящийся Амурский ГПЗ для извлечения традиционными методами [34, 35], причем Амурский ГПЗ уже в сентябре 2023 г. произвел и направил на гелиевый хаб во Владивостоке первую партию гелия, а в 2025 году завод выйдет на проектную мощность – 42 млрд м3 природного газа в год.

Мембранный метод извлечения гелия из потока природного газа основан на принципе массопереноса молекул небольшого размера сквозь тонкую полупроницаемую мембрану – пленку чаще всего из органических полимеров (силиконы, тетрафторполиэтилен, полиэфирамиды и др.), керамики, кварца. Сквозь мембрану крупные молекулы движутся намного медленнее более мелких (например, гелий с диаметром молекул 0,22 нм движется при прочих равных условиях быстрее молекул метана диаметром 0,38 нм), поэтому часть природного газа, прошедшего сквозь мембрану, обогащается гелием. Движущей силой мембранного процесса является разность парциальных давлений компонента над и под «фильтрующей» пленкой и, как в любом массообменном процессе, мембранный перенос вещества завершается при достижении равновесия – равенства парциальных давлений в системе. Для интенсификации процесса необходимо, чтобы давление газа над пленкой Р1 было намного выше, чем Р2 под ней, например, Р1 = 10 МПа, а Р2 = 0,15 МПа. При небольшом времени контакта газа с мембраной процесс, естественно, не достигает состояния равновесия, и отводят из аппарата частично очищенный от гелия природный газ (ретентант), а небольшое количество прошедшего через пленку газа с повышенной концентрацией гелия (пермеат) направляют на последовательно следующие ступени мембранного разделения под давлением для дальнейшего концентрирования гелия (рис. 12, а). Для получения гелиевого концентрата обычно достаточен двух- или трехступенчатый мембранный процесс (рис. 12, б) [33, 36]. Промышленный мембранный аппарат представляет собой комплект мембранных элементов – параллельно работающих труб с системами ввода и вывода потоков, в которые вставлен сменный мембранный картридж, выполненный из пакета многослойных пластин или половолоконных элементов (рис. 12, в).

Блок мембранного выделения гелиевого концентрата на Чаяндинском месторождении (рис. 12, г) развивается и к концу 2023 года число мембранных элементов блока увеличится до 1500.

Дальнейший рост производительности комплексов по производству сжиженного природного газа не может идти по пути простого наращивания числа типовых самостоятельных технологических линий, как это предлагается, например, проектом «Арктик СПГ-2», а необходимо создавать такие конфигурации технологических комплексов, которые позволяют существенно уменьшить капитальные затраты и опосредовано повысить конкурентоспособность вырабатываемой продукции. Например, в [37] предлагается на комплексе по производству сжиженного природного газа (СПГ), состоящем из трех производственных линий, базирующихся на основаниях гравитационного типа, создать вспомогательную обвязку однотипного оборудования трех производственных линий, что позволит существенно снизить капитальные затраты на создание производства, повысить его функциональность и снизить риски аварийных ситуаций. Предложенная система обвязки позволит, в частности, уменьшить число как действующих, так и резервных фракционирующих установок для извлечения и разделения тяжелых углеводородов с получением широкой фракции легких углеводородов и хладагентов, установок осушки углеводородного газа, резервуаров для приема и хранения сжиженного природного газа и хладагентов, газотурбинных генераторов и другого оборудования.

Литература

1. Китов Е.С., Ерофеев В.И., Джалилова С.Н. Анализ технологий промысловой подготовки природного газа // Вестник Томского политехнического университета. Инжиниринг процессов. – 2022. – Т. 333. – № 10. – С. 31–38.

2. Прокопов А.В., Истомин В.А. Абсорбционные технологии промысловой подготовки газоконденсатных газов // НТС Вести газовой науки. – 2018. – № 2 (60). – С. 165–173.

3. Белоусов А.М., Исрафилов И.Х., Харчук С.И. Исследование возможности повышения энергоэффективности вихревой трубы Ранка-Хильша // Известия ТулГТУ. Технические науки. – 2015. – Вып.7. – Ч. 2. – С. 112–121.

4. Девисилов В.А., Жидков Д.А. Газодинамическая очистка попутного газа путь к улучшению экологии планеты // Известия Самарского научного центра Российской академии наук. – 2014. – Т. 16. – № 1 (6). – С. 1721–1727.

5. Ишмурзин А.А., Мияссаров Р.Ф., Махмутов Р.А. Извлечение целевых компонентов в сверхзвуковом потоке газа // Проблемы науки. – 2017. – № 7 (20). – С. 14–16.

6. Коробченко К.В., Ляпощенко А.А. Осушка и удаление тяжелых фракций из природного газа методом сверхзвуковой низкотемпературной газодинамической сепарации // Сумской государственный университет. – 2011. – 1. – .

7. Билянский К.В., Дарбазанов О.М., Зернов В.И. Низкотемпературный 3S сепаратор // Молодой ученый. – 2020. – № 10 (300). – Часть 2. – С. 86–88.

8. Патент РФ № 2705160. Установка низкотемпературной дефлегмации с ректификацией НТДР для комплексной подготовки газа с выработкой СПГ / Курочкин А.В. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2019. – № 21.

9. Патент РФ № 2775239. Способ подготовки природного газа из завершающей стадии разработки газоконденсатного месторождения / Дегтярев С.П., Агеев А.Л., Партилов М.М., Яхонтов Д.А., Дьяконов А.А., Голяков Д.П., Ахметшин Ю.С., Кудияров Г.С., Подгорнов А.В., Гизулин Э.Ф. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2022. – № 19.

10. Патент РФ № 2761489. Способ низкотемпературной подготовки природного газа и установка для его осуществления / Кубанов А.Н., Федулов Д.М., Снежко Д.Н., Цацулина Т.С., Клюсова Н.Н., Прокопов А.В., Воронцов М.А., Грачев А.С., Атаманов Г.Б. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2021. – № 34.

11. Патент РФ №2543867. Способ низкотемпературной сепарации газа / Курочкин А.В. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2015. – № 7.

12. Атабегова Е.А., Волокитин Л.Б., Гаранов С.А., Глухов С.Д. // Вестник МГТУ им. Н.Э. Баумана. Сер. «Машиностроение». – 2010. – С. 230–235.

13. Акрамов Б.Ш., Закиров Р.Т., Валикулов Ш., Атамуратов С., Нуритдинов Ж.Ф., Мирзакулова М.Н. Модернизация процесса низкотемпературной сепарации газа // Наука, техника и образование. – 2020. – № 1 (65). – С. 18–20.

14. Mansurov B.A. Improvment of technology of deep drying natural gas // Science and Edication. – 2020. – V.1. – № 8. – P. 135–148.

15. Махмудова Л.Ш., Ахмадова Х.Х., Хадисова Ж.Т., Абдулмеджидова З.А., Идрисова Э.У. Исследование эффективности осушки природного газа абсорбционным и адсорбционным методами // Вестник ГГТУ. Технические науки. – 2020. – Т. XVI. – № 4 (22). – С. 19–28.

16. Патент РФ № 2409407. Способ осушки углеводородного газа гликолями / Даутов Е.Р., Магарил Р.З. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2011. – № 2.

17. Патент РФ 2728487. Композиция и способ дегидратации газа / Ларош К.Р., Хассанзадех А., Клинкер Э.Д. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2020. – № 31.

18. Патент РФ № 2527232. Способ регенерации триэтиленгликоля / Цыганков С.Е., Сорокин А.А., Касьяненко А.А., Балько Р.В., Ерзикова Е.В., Недлюк С.П., Остроухов С.Н., Зольников А.А., Савенков С.А. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2014. – № 24.

19. Везиров И.Р.,Везиров Р.Р., Арсланов Ф.А. Технология абсорбционной осушки газов и вакуумной регенерации абсорбента // Башкирский химический журнал. – 2015. – Т. 22. – № 4. – С. 33–38.

20. Гафарова Э.Б., Мельников В.Б. Сравнительный анализ основных показателей процесса адсорбционной осушки при производстве сжиженного природного газа // Вестник Кузбасского государственного технического университета. – 2022. – № 2. – С. 31–41.

21. Патент РФ № 2652192. Способ осушки и очистки природного газа / Ткаченко И.Г., Сусликов С.П., Шатохин А.А., Кобелева Н.И., Гераськин В.Г., Малахова О.В., Завалинская И.С. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2018. – № 12.

22. Патент РФ№ 2705065. Способ адсорбционной осушки и очистки природного газа / Медведев Д.А., Рубанов А.Е., Зотов Р.А., Сусликова Н.М., Середёнок В.А., Кручинин М.М. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2019. – №31.

23. Патент РФ № 2717052. Способ и установка адсорбционной осушки и очистки природного газа / Мнушкин И.А. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2019. – № 21.

24. Патент РФ № 2786205. Способ регенерации адсорбентов при переработке природного газа / Мнушкин И.А., Ерохин Е.В., Мифтахов Д.И. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2022. – № 35.

25. Dolotovskij, I.V., Dolotovskaya, N.V. Energy-Efficient Unit of Continuous Adsorption Drying of Natural Gas // Proceedings of the 6th International Conference on Industrial Engineering (ICIE 2020). – 2021. – ICIE.

26. Мазгаров А.М., Корнетова О.М. Технологии очистки попутного нефтяного газа от сероводорода. Учебно-методическое пособие // Казань. – 2015. – 70 с.

27. Патент РФ № 2589166. Способ очистки газовых потоков от диоксида углерода /Лемпорт П.С., Бобрикова А.А., Дахнави Э.М.О., Колесник В.Д., Тупицын И.С., Кондаков С.Ю., Хомяков А.В., Нуждин И.А. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2016. – № 19.

28. Гарипов А.З., Хоменко А.А. Сравнение экономических и материальных затрат при очистке попутного нефтяного газа от сероводорода и углекислого газа // Вестник технологического университета. – 2016. – Т. 19. – № 10. – С. 53–55.

29. Патент РФ № 2547021. Способ и установка очистки природного газа от диоксида углерода и сероводорода / Мнушкин И.А. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2015. – № 10.

30. Сулейманов Р.Э., Федорова Е.Б., Касенов А.Г., Мельников В.Б., Климов П.В., Пимшин Ю.В., Ким В.Д. Энергоэффективные технологии очистки и осушки природного газа // Нефть и газ. – 2020. – № 1 (115). – С. 77–91.

31. Широкова Г.С., Елистратов М.В. Комплексная очистка природного газа для получения СПГ // Транспорт на альтернативном топливе. – 2011. – № 2 (20). – С. 42–47.

32. Патент РФ № 2574243. Кластер по переработке природного газа с извлечением гелия / Мнушкин И.А. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2016. – № 4, № 35.

33. Кисленко Н.Н., Махошвили М.Ю., Семиколенов Т.Г., Ведин В.А., Еремин Е.А., Жагфаров Ф.Г. Регулирование объемов производства при освоении месторождений Восточной Сибири и Дальнего Востока с использованием мембранных технологий // Газохимия. – 2011. – № 2. – С. 42–47.

34. Дмитриевский А.Н., Финько В.В., Финько В.Е. Выделение гелия из сырьевых газов месторождений Сибири и Якутии с отправкой товарного газа экономичным способом // Актуальные проблемы нефти и газа. Сетевой журнал. – 2017. – Вып. 2 (17). – С. 1–8.

35. Патент РФ № 2597081. Способ комплексного извлечения ценных примесей из природного гелийсодержащего углеводородного газа с повышенным содержанием азота / Мнушкин И.А. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2016. – № 25.

36. Голубева И.А., Настин А.Н., Соломахин В.И., Павловский В.В. Мембранные технологии извлечения гелия из природных газов, перспективы развития российской гелиевой промышленности // Газовая промышленность. – 2021. – № 5. – С. 20–26.

37. Патент РФ № 2778589. Интегрированный комплекс по производству сжиженного природного газа (СПГ) на основаниях гравитационного типа (ОГТ) // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2022. – № 24.