Согласно статистике одной из основных причин отказов и аварий объектов хранения нефти и нефтепродуктов является коррозия. Для решения данной проблемы требуется разработка новых перспективных технологий с использованием соответствующих материалов. Одной из таких технологий является способ нанесения АКП с помощью ВПН. Поэтому целью исследования является доказательство эффективности использования предлагаемой технологии антикоррозионной защиты (АКЗ).

Воздушно-плазменное напыление − это процесс формирования покрытия из специально подготовленного порошка напыляемого материала с использованием высокотемпературного потока плазмы. Частицы порошка вводятся в плазменную струю, где расплавляются и переносятся на защищаемую поверхность с высокой скоростью (рисунок 1).

Основным преимуществом технологии ВПН является высокий уровень адгезии напыляемых покрытий. Это объясняется хемосорбционным взаимодействием покрытия и подложки, возникающим при формировании промежуточного слоя, представляющего собой непрерывный переход из решетки покрытия в решетку подложки , а также тем, что высокая температура плазменной струи препятствует появлению различных пор и включений, неизбежных при любом другом способе нанесения покрытий (рисунок 2).

При оценке надежности резервуаров чаще всего оценивается их остаточный ресурс, который, как известно, связан с защитной способностью АКП и его долговечностью при контакте с коррозионными средами. Известно, что скорость коррозионного износа обратно пропорциональна адгезионной прочности защитного покрытия. По мере распада адгезионной связи происходит отслаивание покрытия, и скорость коррозии резко возрастает.

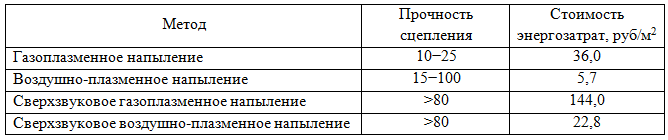

Взяв за основу результаты опытных экспериментов, проведенных доктором технических наук МГТУ им. Н.Э. Баумана А.Ф. Пузряковым (таблица 1), можно сделать вывод, что практические результаты соответствуют теоретическому предположению.

Таблица 1. Методы нанесения покpытий и их основные технологические показатели

Кроме того, предлагаемый способ АКЗ от других отличает ряд преимуществ:

- высокая производительность;

- высокий уровень автоматизации работ;

- расширение базы используемых материалов;

- возможность регулирования свойств АКП (толщина, адгезия) за счет изменения характеристик плазматрона (расход порошка, скорость и температура плазменной струи);

- отсутствие токсического воздействия на организм человека, осуществляющего нанесение АКП.

При выборе материала АКП необходимо учесть, что технология ВПН позволяет наносить покрытия из любых материалов, представленных в виде порошка и имеющих температуру плавления в пределах температуры плазменной струи (металлы, сплавы, оксиды, пластмассы и их различные композиции). В исследовании была рассмотрена возможность применения в качестве АКМ плавких порошковых фторопластов.

Наибольшее практическое применение среди фторполимеров получил фторопласт-4 из-за своей исключительной химической инертности по отношению практически ко всем агрессивным средам и уникальных антифрикционных характеристик.

Фторопласт-4 – кристаллический полимер, с температурой плавления кристаллитов 327 °С и температурой стеклования аморфных участков от -100 до -120 °С. Даже при температуре выше температуры разложения (415 °С) фторопласт-4 не переходит в вязкотекучее состояние. Среди известных фторплоимеров фторопласт-4 отличается стойкостью к воздействию различных сред, не разлагается под действием кислот, окислителей, щелочей, растворителей.

Имеется опыт применения покрытий из фторопластовых порошковых материалов для защиты от коррозии различного оборудования, работающего в агрессивных средах, а также в качестве антиадгезионных и термостойких покрытий. Так, на заводе полимеров Кирово-Чепецкого химического комбината применяется метод получения покрытий из фторопластов на металле. Накопленный опыт применения порошковых полимерных материалов подтвердил их высокую эффективность.

Таким образом, покрытия, наносимые способом ВПН, характеризуются высокой степенью адгезии, устойчивостью к механическим воздействиям и низкой себестоимостью [5]. Кроме того, работа по напылению АКП может быть перенесена в заводские условия, поскольку все конструктивные элементы резервуаров проходят подготовку на заводах резервуарных конструкций. Защита зон сварки на монтажной площадке может быть выполнена с применением мобильных установок ВПН. Также использование предлагаемой технологии нанесения АКП дает возможность снижения металлоемкости за счет снижения припуска на коррозию, а следовательно и снижения стоимости резервуара.

Литература

[1] Макаренко О.А. Ресурс стальных резервуаров: монография / О.А. Макаренко, В.В. Кравцов, И.Г. Ибрагимов. – Спб.: Недра, 2008.–200 с.

[2] Максимов Е.А. Современные технологии антикоррозионных покрытий металлопроката, трубопроводов и профилей: монография / Е.А. Максимов, Р.Л. Шаталов, П.П. Степанов. – Челябинск: Издательский центр ЮУрГУ, 2015.–332 с.

[3] Макаренко О.А.. Оценочный расчет скорости утонения стенок стальных резервуаров / О.А. Макаренко, В.В. Кравцов // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. – 2009. . – № 3. – С. 56 – 61.

[4] Воздушно-плазменное напыление коppозионно-стойких покpытий из свеpхвысокомолекуляpного полиэтилена/ В.А. Аверченко [и др.] //Технология машиностроения. – 2007. – № 8. – С. 40–44.

[5] Шевелева Т.А. Технико-экономическое обоснование применения лакокрасочных и металлизационных покрытий для антикоррозионной защиты резервуаров вертикальных стальных / Т.А. Шевелева, А.Н. Коркишко // TECHNICAL SCIENCES. – 2016. – № 12. – С. 1018 – 1023.