Перспективными методами оценки физико-механических параметров и структуры материалов являются акустические методы.

Современные ультразвуковые методы обладают большой универсальностью. С их помощью можно исследовать не только упругие свойства материалов [1], но и электронную структуру металлов и сплавов, сверхпроводимость, внутреннее трение, фазовые переходы первого и второго рода, структуру и свойства различных дефектов [2].

Все оборудование в нефтегазовой отрасли подвержено вибрациям, которые влияют на состояние скважин, пластов, а также на само оборудование, именно поэтому любые исследования, направленные на предотвращение влияния сторонних колебаний на конструкции, являются актуальными.

Оборудование, которое используется в нефтегазовой отрасли в основном изготавливается из типовых сталей, одним из таких материалов является 40ХН2МА. Однако данный материал не относится к высокодемпфирующим материалам, в отличие от, например, сплава NiTi, который хорошо известен. Ряд производителей начали выпуск стали 01Ю5Т, являющейся демпфирующей сталью с характеристиками, близкими к иностранным аналогам, но значительно дешевле.

Сталь 01Ю5Т по механическим свойствам практически копия стали 09Г2С и при этом обладает демпфирующими свойствами, этот материал относится к типу конструкционных, относительно коррозионностойких, хорошо сохраняет свои механические свойства в широком диапазоне.

Новизной работы является изучение областей применения демпфирующих материалов в нефтегазовом машиностроении для предотвращения возникновения случайных вибраций.

Звук – это колебательное движение частиц упругой среды, которое распространяется от источника звука в виде волн в различных средах. Твердые предметы, в частности металлы и сплавы, воздух, вода, – все это среды, в которых возникает звук.

Рассмотрим физику процесса. Звук в стали, как и в твердых телах в целом, распространяется совсем не так, как в газах и жидкостях. Объясняется это отличиями в строении веществ. Атомы твердого тела связаны между собой невидимыми электрическими силами. Все вместе они формируют кристаллическую решетку. Связи действуют, как пружинки. Если какой-то атом сдвигается, то с ним смещаются и другие.

Звук в твердом теле создают колебания частиц и их распространение по кристаллической решетке. Причем движения атомов упорядочены, имеют одну частоту и направление. Процесс становится возможен благодаря упругости, т.е. способности тела сопротивляться давлению. Это свойство и плотность определяют то, с какой скоростью распространяется звуковая волна. В металлах это происходит в десятки раз быстрее, чем в воздухе.

Поглощение звука в металлах зависит от величины ωτ, а также от отношения длины волны к длине пробега (λ/l) или (в случае λ/l 1) от отношения λ/δ, где δ – глубина скин-слоя при частоте, равной частоте звука. Если ωτ 1, то можно говорить об испускании и поглощении отдельных квантов. В случае ωτ 1 звуковая волна играет роль внешнего поля, действующего на электроны.

Чтобы определить влияние колебаний на металлы, определимся, какие колебания возникают в процессе работы:

Механические колебания в упругих средах вызывают распространение в этих средах упругих волн, называемых акустическими колебаниями.

Акустические колебания – это волнообразные механические колебания частиц, распространяющиеся в упругих средах – газообразных, жидких и твердых. Образуются такие колебания от воздействия на эти среды какими-либо механическими колебательными системами. Простейшими акустическими колебаниями являются гармонические колебания синусоидальной формы. Они характеризуются интенсивностью, звуковым давлением, частотой и спектральным составом. Гармонические колебания возникают от воздействия на колебательную систему периодически изменяющейся внешней силы, которая восполняет потери энергии, потраченной на преодоление сил сопротивления среды. Вследствие такого пополнения вынужденные колебания являются незатухающими. Спектр акустических колебаний включает в себя несколько диапазонов.

Параметры, характеризующие акустические колебания (шум):

Колебательная скорость v(м/с) – скорость колебания частиц воздуха относительно положения равновесия.

Скорость распространения звука (скорость звука) с (м/с) – скорость распространения звуковой волны. При нормальных атмосферных условиях (температура 20 °С, давление 1034 гПа) скорость распространения звука в воздухе равна 344 м/с.

Звуковое давление р (Па) – разность между мгновенным значением полного давления и средним давлением, которое наблюдается в невозмущенной среде

где р – плотность среды (кг/м3);

pc – называют удельным акустическим сопротивлением (Па с/м), равное 410 Па с/м для воздуха, 1,5⸱106 Па с/м – для воды, 4,8⸱107 Па с/м – для стали.

При распространении звука со скоростью звуковой волны происходит перенос энергии, которая характеризуется интенсивностью звука.

Интенсивность звука I (Вт/м2) – это энергия, переносимая звуковой волной в единицу времени, отнесенная к площади поверхности, через которую она распространяется.

Как и для вибрации и по тем же самым причинам, звуковое давление и интенсивность звука принято характеризовать их логарифмическими значениями – уровнями звукового давления и интенсивности звука.

Уровень звукового давления:

где р – звуковое давление, Па;

р0 – пороговое звуковое давление равное 2 10-5 Па.

Уровень интенсивности звука:

где I – интенсивность звука, Па;

I0 – пороговая интенсивность звука, равная 10–12 Вт/м2.

Шум определяют как совокупность звуков различной частоты и интенсивности, беспорядочно изменяющихся во времени. Для нормального существования, чтобы не ощущать себя изолированным от мира, человеку нужен шум в 10–20 дБ. Это шум листвы, парка или леса.

Окружающие человека шумы имеют разную интенсивность: разговорная речь – 50–60 дБ, автосирена – 100 дБ, шум двигателя легкового автомобиля – 80 дБ, громкая музыка – 70 дБ, шум от движения трамвая – 70–80 дБ, шум в обычной квартире – 30–40 дБ.

Источники шума многообразны. Это аэродинамичные шумы самолетов, рев дизелей, удары пневматического инструмента, колебания всевозможных конструкций, громкая музыка и многое другое.

Методы и средства защиты от шума

Для снижения шума в производственных помещениях применяют различные методы:

• снижение звуковой мощности источника шума (достигается снижением вибрации);

• рациональное размещение источника шума относительно рабочих мест и населенных зон с учетом направленности излучения звуковой энергии;

• акустическая обработка помещений (звукопоглощающими материалами);

• звукоизоляция (установка кожухов, экранов, кабинок, перегородок между источником шума и рабочим местом).

Механические колебания – периодически повторяющееся перемещение материальной точки, при котором она движется по какой-либо траектории поочередно в двух противоположных направлениях относительно положения устойчивого равновесия.

Механические колебания характеризуются:

Амплитуда колебаний – амплитудой называют максимальное смещение от положения равновесия.

Период колебаний – это время одного полного колебания. Можно сказать, что за период тело проходит путь в четыре амплитуды.

Частота колебаний – это величина, обратная периоду. Частота измеряется в герцах (Гц) и показывает, сколько полных колебаний совершается за одну секунду.

Вибрации

Разновидностью механических колебаний является вибрация – это малые механические колебания, возникающие в упругих телах под воздействием переменных сил, которые идеально уравновесить практически невозможно. Например, вибрация по земле распространяется в виде упругих волн и вызывает колебания зданий и сооружений.

Транспорт, все виды техники, имеющие движущиеся узлы, создают механические колебания. Увеличение быстродействия и мощности техники привело к резкому повышению уровня вибрации.

Так, электродвигатель передает на фундамент вибрацию, вызываемую неуравновешенным ротором. Идеально уравновесить элементы механизмов практически невозможно, поэтому в механизмах с вращающимися частями почти всегда возникает вибрация. Резонансная вибрация вагона возникает в результате близости частоты силы воздействия на стыках рельсов к собственной частоте вагона. Вибрация по земле распространяется в виде упругих волн и вызывает колебания зданий и сооружений.

Вибрация машин может приводить к нарушению функционирования техники и вызвать серьезные аварии. Установлено, что вибрация является причиной 80 % аварий в машинах, в частности, она приводит к накоплению усталостных эффектов в металлах, появлению трещин.

Методы и средства защиты от вибрации

Для защиты от вибрации применяют следующие методы:

• Снижение виброактивности машин – достигается изменением технологического процесса, применением машин, у которых динамические процессы, вызываемые ударами, были бы исключены или снижены (например, замена клепки сваркой).

• Вибродемпфирование – метод снижения вибрации путем усиления в конструкции процессов трения. Вибродемпфирование осуществляется нанесением на вибрирующие поверхности мягких покрытий (резина, пенопласт).

• Виброгашение – осуществляют установкой агрегатов на массивный фундамент. Этот способ нашел широкое применение при установке тяжелого оборудования (молотов, прессов, насосов и т.п.).

• Виброизоляция заключается в изолировании друг от друга вибрирующих поверхностей с помощью пружин, прокладок или их сочетания.

Демпфер (с немецкого «Dämpfer» – «глушитель, амортизатор», «dämpfen» – «заглушать») – специальное устройство для гашения или демпфирования вибраций или предотвращения случайных колебаний, возникающих в различных технологических установках при выполнении своего функционального назначения.

Демпфирование – это характеристика системы, описывающая механизмы уменьшения параметров вибрации или колебаний системы путем превращения кинетической энергии в потенциальную (тепловую, звуковую, резонирующую и т.п.).

Демпфирующая способность материалов объясняется несовершенной упругостью материала тела, которая проявляется в нелинейной зависимости механических напряжений от возникающих деформаций.

Если к материалу предъявляется комплекс требований по физико-механическим и конструкционным свойствам, то только металлические сплавы высокого демпфирования (СВД, в мировой литературе high damping metals – Hidamets) эффективно обеспечивают демпфирование колебаний. Конструкционные металлические СВД вне зависимости от конкретного механизма рассеяния энергии должны обладать повышенной демпфирующей способностью в определенном структурном состоянии при обеспечении других технико-экономических показателей. Пассивное демпфирование колебаний в самом материале в сочетании с активным, конструкционным, является основным направлением создания вибропоглощающих систем.

Сплавы высокого демпфирования должны обеспечить эффективное затухание колебаний в широком интервале температур, частот и амплитуд деформации. Только ограниченное количество физических механизмов

Для определения демпфирующих свойств материалов применяются:

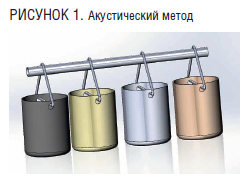

1 способ, представленный на рисунке 1.1, заключается в измерении скорости затухания вынужденных колебаний различных материалов.

Для проведения данного исследования способом листовой штамповки изготавливаются образцы в виде стакана либо колокола с отверстием в нижней части. Образец подвешивается, и с помощью стержня на поверхности создаются вынужденные звуковые колебания. Далее определяется время затухания колебаний до полной остановки. На основании данных замеров определяются характеристики демпфирующей способности материалов и диапазон ее изменений от структуры и состояния. Чем быстрее колебания затухают, тем выше демпфирующая способность материала, и наоборот.

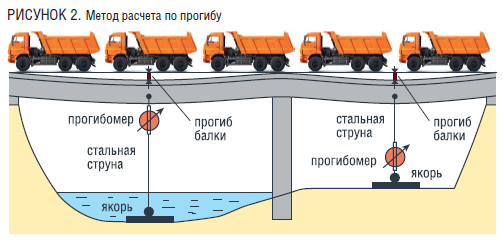

2 способ заключается в оценке динамических характеристик конструкций от их степени предварительного напряжения. В зависимости от напряженно-деформированного состояния в конструкции можно возбуждать колебания путем бросания груза на поверхность конструкции или путем быстрого снятия нагрузки с конструкции. В момент нагружения-разгружения фиксируются колебания, например, посредством прогибомера, и по максимальным отклонениям можно судить о величине коэффициента гашения энергии и декременте затухания колебаний. В качестве примера, представленного на рисунке 1.2, рассматривается вариант прогиба мостового пролета и его замер. Данный метод имеет ограничения: прогиб должен происходить в пределах напряжений, не вызывающих образование трещин в конструкции.

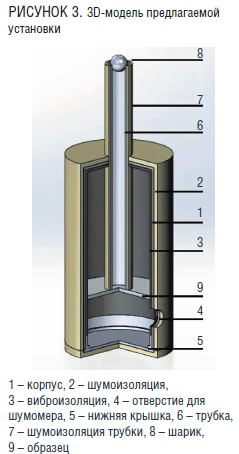

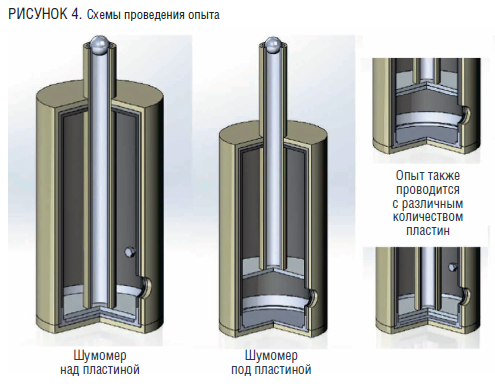

3 способ предлагается авторами для оценки демпфирующей способности материалов по акустическим вибрациям. Метод заключается в фиксации максимальных и минимальных пиковых показаний шумомера (либо по среднеарифметическим показаниям, либо по октавным, в зависимости от требований к проведению замеров), установленного внутри шумо- и виброизолированного цилиндрического устройства, показанного на рисунке 1.3.

Внутрь устройства устанавливается исследуемый образец материала, на который оказывается механическое воздействие, а именно – ударная нагрузка фиксированной массы с измеренной высоты, вызывающая колебания, которые измеряются акустическим прибором.

Установка устроена следующим образом. Имеется корпус 1 в виде вытянутого цилиндра, с внешней и внутренней стороны которого находится шумоизоляция 2 и виброизоляция 3. Отверстие 4 предназначено для установки шумомера. Внутрь корпуса помещаются образцы 9 в различном количестве, над и под шумомером, что изображено на рисунке 1.4. После чего через верхнее отверстие корпуса помещается трубка 6 в шумоизоляции 7. Воздействие на образцы производится с помощью шарика 8, падающего с нулевой начальной скоростью с высоты трубки 6. Шумомер фиксирует минимальный и максимальный уровень шума (в дБ) при падении шарика. Разность этих значений показывает уровень 13 акустических вибраций (вынужденные колебания) каждого образца при воздействии на него. Соответственно, чем больше разность значений, тем лучше демпфирующая способность материала.

При воздействии звуковых волн разных частот получаем, что с увеличением октав звуковое давление также увеличивается. С помощью построенных графиков можно получить уравнение зависимости механических колебаний от акустических.

В работе используются материалы: сталь 40ХН2МА, сталь 01Ю5Т, никелид титана.

Методика испытания:

- Установить диск исследуемого материала внутрь корпуса на верхние опоры.

- Закрыть корпус и установить шумомер.

- Произвести процесс фиксации фонового шума (минимальные значения акустических вибраций). Для этого с высоты трубки необходимо бросить шарик и зафиксировать создаваемый шум (максимальные значения акустических вибраций).

- Определить звуковое давление в Па, интенсивность звука в Вт/м2, звуковую, потенциальную и поглощенную энергию в Дж и изменения звуковой энергии в Дж.

- По полученным значениям построить зависимость изменения демпфирующих свойств в зависимости от объема и типа материала.

- Повторно выполнить п.1-6, устанавливая разное количество дисков из сталей 01Ю5Т, 40ХН2МА и NiTi.

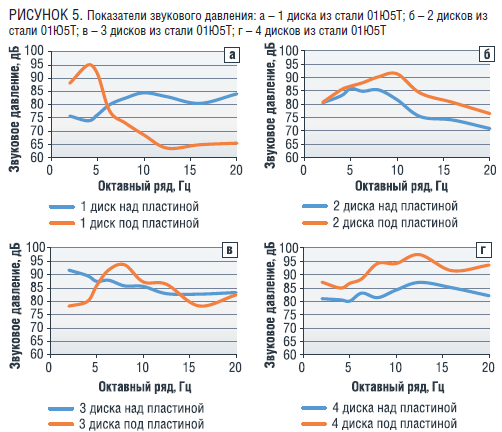

На рисунке 2 приведены показатели звукового давления (дБ) на разных октавных рядах для разного количества дисков из стали 01Ю5Т.

При частотах больше, чем 12 Гц, происходит процесс усиления звукового давления, что говорит о возможности применения 1 диска толщиной 5 мм из стали 01Ю5Т при частотах до 12 Гц.

Увеличение толщины диска до 10 мм приводит к эффективному гашению во всем диапазоне частот.

Увеличение толщины диска до 15 мм приводит к росту звукового давления и, как следствие, резонансу.

Увеличение толщины дисков до 20 мм приводит к эффективному гашению звукового давления при частотах от 7 Гц.

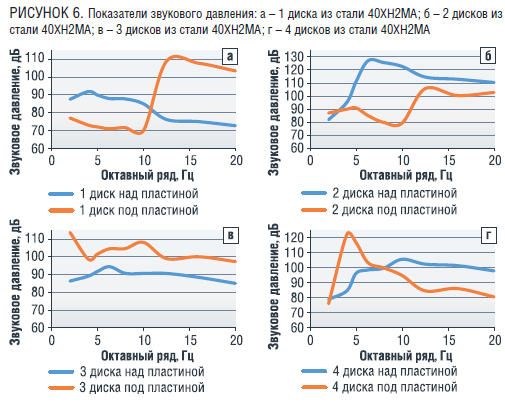

На рисунке 3 приведены показатели звукового давления (дБ) на разных октавных рядах для разного количества дисков из стали 40ХН2МА.

При частотах меньше, чем 6 Гц, происходит процесс усиления звукового давления, что говорит о возможности применения 1 диска толщиной 5 мм из стали 40ХН2МА при частотах выше 6 Гц.

Увеличение толщины диска до 10 мм приводит к обратному эффекту, происходит процесс усиления звукового давления при частотах больше 6 Гц.

Увеличение толщины диска до 15 мм не приводит к изменению характера вибраций.

Увеличение толщины дисков до 20 мм приводит усилению звукового давления во всем диапазоне частот.

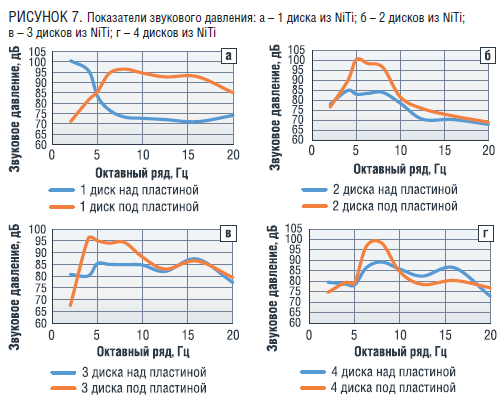

На рисунке 4 приведены показатели звукового давления (дБ) на разных октавных рядах для разного количества дисков из NiTi.

При использовании 1 диска толщиной 5 мм в диапазоне частот от 2 Гц до 5 Гц происходит процесс гашения звукового давления.

Увеличение толщины диска от 10 до 20 мм приводит к росту звукового давления и, как следствие, резонансу.

В таблице приведены значения разницы звукового давления над и под пластинами в зависимости от количества дисков.

Выводы:

· Выбор материала для изготовления нефтегазового оборудования не может проходить без учета влияния показателей вибрации, однако данный вопрос освещается не в полном объеме.

· Выбор материала должен определяться не только способностью материала гасить вибрации, но и объемом применяемого материала.

· Получено, что сталь 40ХН2МА лучше гасит вибрации в октавном ряду от 2 до 10 Гц только при малой металлоемкости, что объясняется механическими свойствами материала. При увеличении металлоемкости способность материала гасить вибрации падает.

· Получено, что сталь 01Ю5Т лучше гасит вибрации в октавном ряду от 2 до 5 Гц при увеличении металлоемкости, а при малой металлоемкости в диапазоне от 6 до 20 Гц.

· Получено, что никелид титана лучше всего гасит низкочастотные вибрации до 4 Гц, а также при увеличении металлоемкости в диапазоне от 2 до 20 Гц.

· Сравнивая показатели звукового давления при частотах от 6 до 20 Гц для стали 40ХН2МА и никелида титана, видно, что эффективность стали 40ХН2МА выше.

· По результатам можно сделать следующие рекомендации: никелид титана имеет высокую эффективность при малых частотах колебаний или при большой металлоемкости в диапазоне частот от 2 до 20 Гц, применение стали 40ХН2МА эффективнее при большой металлоемкости при частотах выше 6 Гц, сталь 01Ю5Т эффективна при большой металлоемкости при малых частотах колебаний до 6 Гц.

Литература

1. Физическая энциклопедия. М.: Большая Российская энциклопедия. 4 1994.

2. Ультразвуковые измерения. М.: Издательство стандартов, 1970.

3. Получение СПГ как метода утилизации ПНГ / И.М. Ванчугов, К.С. Резанов, С.М. Ватузов [и др.] // Деловой журнал Neftegaz.RU. – 2023. – № 2 (134). – С. 70–75.

4. Демпфирующие свойства никелида титана как одна из ключевых особенностей при создании нефтегазового оборудования / А.К. Прыгаев, Ю.С. Дубинов, О.Ю. Елагина [и др.] // Оборудование и технологии для нефтегазового комплекса. – 2020. – № 3 (117). – С. 8–13. – DOI 10.33285/1999-6934-2020-3(117)-8-13.