Жизненно важную роль при эксплуатации нефтяных скважин играет определение дебитов жидкости и газа. Для решения данной задачи предлагается использовать методику, основанную на измерении напора, создаваемого насосом, и соответствующего пересчета по напорно-расходной характеристике в дебит, а также измерение потребляемой мощности насоса и дальнейшего пересчета в дебит по мощностной характеристике. Полученные данные усредняются, обеспечивая погрешность измерений не более 5%. Данная методика реализована в Блоке интеллектуализации нижнего уровня скважины (БИНУС).

По исходным данным БИНУС рассчитывает подачу насоса и задает необходимую дозировку реагента станции СУДР, а также позволяет рассчитать максимальную скорость откачки жидкости при ВНР после ГРП, в определении времени работы и накопления при эксплуатации скважин в периодическом режиме с целью снижения влияния КВЧ на наработку на отказ УЭЦН.

БИНУС успешно прошел ОПИ на объектах нескольких нефтяных компаний, подтвердив свою работоспособность и эффективность применения.

Применение современных методов управления производственными процессами является одним из приоритетных направлений, повышения операционной эффективности нефтяной компании, который достигается за счет оптимизации инвестиционных вложений, операционных затрат, внедрением систем управления потерями и повышения коэффициента извлечения нефти. В основе инструментальной базы лежит использование современных интеллектуальных технологий как непосредственно в процессе добычи, так и в обеспечивающих процессах моделирования, оптимизации, прогнозирования и планирования производства.

Существующая концепция (рис.1) интеллектуального месторождения подразумевает создание дополнительной прибыльности нефтегазового актива путем организации цикла сбора данных, диспетчеризации, моделирования, принятия решений, управления с верхних уровней и исполнения решений на нижнем уровне[].

Рис.1. Существующая концепция интеллектуального месторождения

Рис.1. Существующая концепция интеллектуального месторождения

Главная особенность существующей концепции: получение информации пакетами, часто - не в режиме «оn-Line»; анализ информации проводится с большими временными допущениями; управленческие сигналы (с большим влиянием человеческого фактора) часто запаздывают и уже не могут оперативно вмешаться в технологический процесс добычи.

Внедрение концепции «интеллектуального месторождения» требует междисциплинарного подхода (механизированная добыча, геология, наземная инфраструктура, автоматизация, информационные технологии). Необходимым условием для эффективного внедрения данной конценпии является изменение бизнес-процессов под рациональную интеллектуализацию. При этом важно понимать, что, несмотря на все очевидные выгоды, использование принятой сегодня идеологии «интеллектуального месторождения» оправдано не всегда. Если использование новых подходов будет целесообразно для месторождениях с большим числом скважин, обладающих достаточным потенциалом добычи, то для некоторых активов, где не требуется высокая степень интеллектуализации, будет достаточно частичной реализации лишь на первых уровнях. Следовательно перед внедрением проекта необходимо оценить ожидаемый эффект в контексте требуемых затрат.

Предлагаемая концепция интеллектуального месторождения подразумевает создание дополнительной прибыльности нефтегазового актива путем организации цикла сбора данных, диспетчеризации, моделирования, принятия основной массы решений, управления и исполнения решений на нижнем уровне (рис.2).

Рис.2. Предлагаемая концепция интеллектуального месторождения.

Внедрение системы «интеллектуальная скважина» в концепцию «интеллектуального месторождения» обеспечит получение основного массива данных в режиме on-line, снижение времени отклика при изменении ситуации, автоматизации принятия решений на основе динамических изменяемых данных, режимов работы, дебита, давления на приеме, потребляемая мощность, вывода на режим, изменения распределения функций между скважинами и т.д. При этом основную нагрузку по принятию решений и изменению режимов работы несет «нижний уровень». Значительно увеличивается массив данных информации с нижнего уровня; существенно уменьшается поток команд и решений с верхнего уровня. Верхний уровень кардинально разгружается от работы по оперативному управлению «малыми» объектами, переключаясь на тактическую и стратегическую работу с использованием инструментов интегрированного моделирования производственной цепочки, интегрированного планирования производственной деятельности и управления производством. Применение системы «интеллектуальная скважина» позволяет эффективно работать комплексу «интеллектуальное месторождение» даже при внедрении на малый активах т.к. удельные затраты на внедрение интеллектуальной системы нижнего уровня практически не зависят от размера нефтедобывающего актива.

Отличительная черта предлагаемой концепции: получение информации от объектов в режиме «оn-line»; анализ информации проводится с минимальными допущениями и без запаздывания; управленческие сигналы (практически без влияния человеческого фактора) не запаздывают и могут предотвратить критическую ситуацию.

Жизненно важную роль при эксплуатации нефтяных скважин играет определение дебитов жидкости и газа. Точные данные о дебите скважины необходимы, во-первых, для уточнения положенья системы «пласт – скважина – насосная установка», а во-вторых (что еще важнее), для определения состояния разработки месторождения.

Задача измерения дебита скважин механизированного фонда нередко усложняется одновременно несколькими факторами: затруднением выполнения работ в разведочных скважинах; наличием нескольких скважин, работающих на один трубопровод, подключенный к АГЗУ; скважин, оборудованных компоновками ОРД и работающих на одну колонну НКТ или в циклическом режиме (КПР); невозможностью применения АГЗУ из-за высокого линейного давления. Помимо этого, возможны проблемы, связанные с эксплуатацией устаревших АГЗУ, а также с наличием АСПО и большого количества механических примесей в скважине.

На рис.3. показано графическое представление об расчете дебита по косвенным параметрам по утвержденной методике МИ-3589-17 «Методика определения по реальной напорно-расходной и энергетической характеристикам погружного электроприводного центробежного насоса и оценки погрешности»[1]

Рис.3. Графическое представление расчете дебита.

Полученные данные усредняются, обеспечивая погрешность измерений не более 5% внутри рабочей области расходно-напорной характеристики (РНХ).

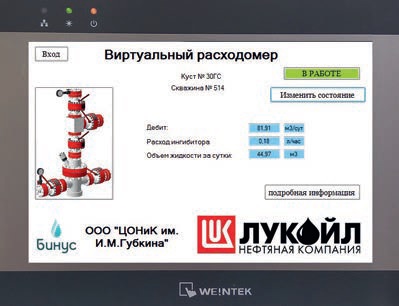

Принципиально уйти от данных ограничений при замере дебита скважины, оборудованной УЭЦН, позволяет новейшая отечественная разработка – специализированная компьютерная программа «Виртуальный расходомер» лежащая в основе блока интеллектуализации нижнего уровня «БИНУС», обеспечивающая расчет дебита скважины на основе параметров работы насосной установки, получаемых от станции управления УЭЦН.

Рис.4. Графическое отображение параметров работы скважины на мониторе «БИНУС»

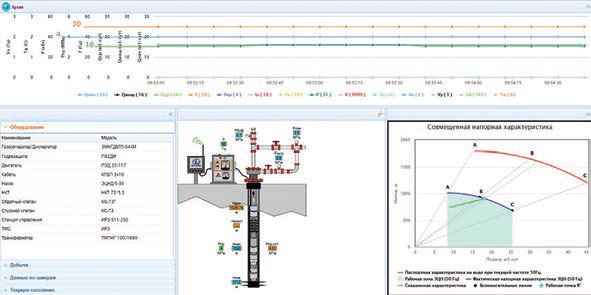

Оn-line мониторинг работы скважинного насосного оборудования позволяет в режиме реального времени вести контроль за работой системы пласт-скважина-насосное оборудование. Параметры работы системы пласт-скважина-насосное оборудование (дебит, давление на приеме, токи, напряжение, потребляемая мощность и т.д.) передаются на программное обеспечение i-well разработка компании В-1336 (рис.5).

Рис.5.Мониторинг работы системы «пласт-скважина-насосное оборудование» в режиме online в системе i-well.

Наложение точек в динамике на РНХ насоса дает значительно большее понимание о состоянии системы «пласт-скважина-насосное оборудование»Применение комплексной автоматизации процесса добычи нефти с использованием телеметрии основных рабочих показателей, алгоритмов получения, обработки и хранения полученных данных, алгоритмов принятия решения об изменении режимов работы системы «пласт – скважина – насосная установка», системы управления наземным и скважинным оборудованием, исполнительными устройствами, обеспечивающими заданные параметры работы. При этом решается вопрос о состоянии скважинного и наземного оборудования, определяется режим работы системы «пласт - скважина – скважинное оборудование», принимается решение об изменении режима работы системы.

Адаптивная подача реагентов на скважине. Одним из наиболее распространенных способов защиты оборудования от коррозии, отложения солей, АСПО и т.д. является ингибирование. Подача ингибиторов станцией устьевого дозирования реагента обеспечивает минимизацию затрат химического реагента при максимальном уровне защиты скважинного оборудования. По исходным данным БИНУС рассчитывает необходимую дозировку реагента и управляет, работой станции СУДР (рис.7).[2,3,4,5,6,7]

Рис.6. Схема управления системой «пласт-скважина-насосное оборудование» с помощью БИНУС.

Определение потенциала скважины. Исследование потенциала скважины путем построения фактической индикаторной диаграммы по замерам забойного давления и дебита на нескольких режимах эксплуатации скважины, полученных путем увеличения или уменьшения частоты вращения проводного электродвигателя скважинного насоса и его полной остановкой; определение оптимальной рабочей точки (оптимального дебита скважины) с учетом характеристики системы «пласт – скважина – насос»; и установку частоты вращения, при которой подача насоса соответствует оптимальному дебиту скважины, изменение режимов эксплуатации скважины, определение забойного давления и дебита, а также построение индикаторной диаграммы и нахождение оптимальной рабочей точки (оптимального дебита) проводятся в автоматическом режиме с помощью программно-аппаратного комплекса, который выдает команду станции управления на установление необходимой частоты вращения приводного электродвигателя, при этом построение индикаторной диаграммы и определение оптимальной рабочей точки осуществляется с учетом изменяющейся рабочей характеристики скважинного насоса.[8]

Оптимальная рабочая точка находиться исходя из максимального значения КПД насоса, а также, оптимальную рабочую точку можем получить исходя из необходимого дебита скважины.

Кроме того, оптимальная рабочая точка может находиться исходя из дебита, при котором не происходит попадание частиц механических примесей определенной плотности и размера на прием погружного насоса.

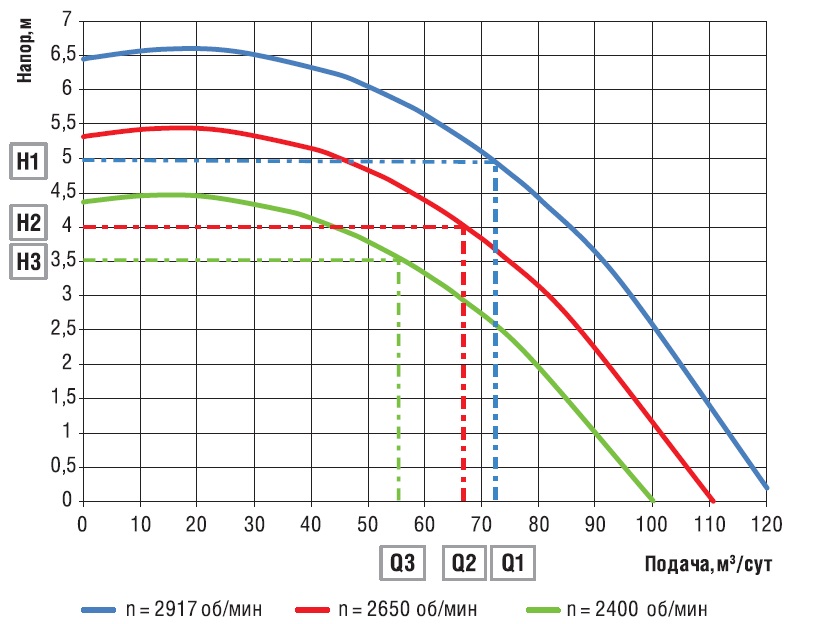

На рис.7. показаны перестроенные на основе фактических параметров откачиваемого пластового флюида напорно-расходные характеристики ЭЦН для различных частот вращения вала насоса.

Рис.7. Построенные напорно-расходные характеристики ЭЦН

На рис.8 показаны полученные с учетом характеристики системы «пласт-скважина – насос» фактические индикаторные диаграммы притока жидкости из пласта в скважину в начальный-1 и последующий-2 периоды эксплуатации.

Рис.8. Индикаторные диаграммы потенциала скважины.

Процесс построения индикаторной кривой потенциала скважины осуществляется следующим образом на скважине, оборудованной электроприводным центробежным насосом. На основе фактических параметров откачиваемого пластового флюида или ГЖС и данных насосного оборудования (обводненность продукции, плотность нефти, плотность пластовой воды, газовый фактор, давление насыщения, вязкость нефти, кривая разгазирования, температурный градиент, глубина спуска насоса, паспортная напорно-расходная и энергетическая характеристика насоса на воде, КПД погружного электродвигателя и КПД насоса) перестраивается паспортная напорно-расходная и энергетическая характеристика насоса на различных частотах вращения. Перестроенные характеристики представлены на рис.8.

1. На основе данных телеметрической системы (ТМС) установки по давлению на приеме насоса и давлению на буфере и в затрубном пространстве, замеренного устьевыми датчиками, рассчитывается забойное давление Рзаб1 и развиваемый насосом напор Н1.

2. По перестроенной характеристике (рис.8), исходя из значения напора Н1, определяется подача насоса (дебит скважины) Q1 для заданной частоты вращения n1 вала электродвигателя соответствующий рассчитанному ранее забойному давлению Рзаб1.

3. С помощью частотного регулирования станции управления изменяется (увеличивается или уменьшается) частота вращения n2,n3 и т.д. вала электродвигателя. В соответствии с п.п.2-3 определяются дебиты Q2, Q3 и т.д., соответствующие забойным давлениям Рзаб2, Рзаб3 и т.д.

4. По полученным значениям дебитов и забойных давлений строится фактическая с учетом характеристики системы «пласт-скважина –насос» индикаторная диаграмма притока жидкости из пласта в скважину- кривая 1 на рис.8.

5. На основе полученной индикаторной диаграммы притока жидкости из пласта в скважину определяется оптимальный дебит скважины Qопт1, который обеспечивается использованием соответствующей частоты вращения, при которой подача насоса соответствует оптимальному дебиту скважины.

В БИНУС вносятся следующие данные по скважине: обводненность продукции, плотность нефти, плотность пластовой воды, газовый фактор, давление насыщения, вязкость нефти, кривая разгазирования, температурный градиент, глубина спуска насоса, паспортная напорно-расходная и энергетическая характеристика насоса на воде, КПД погружного электродвигателя и КПД насоса. БИНУС программируется в соответствии с алгоритмом, изложенным в пунктах 1-6 примера осуществления способа на скважинах оборудованных установками электроприводных центробежных насосов (УЭЦН). На основе заложенного в контроллер алгоритма он выдает команду станции управления на установление необходимой частоты вращения приводного электродвигателя. По данным блока ТМС, манометров на устье скважины, силы тока, напряжения и частоты тока БИНУС рассчитывает значение забойного давления и дебита скважины, строит индикаторную диаграмму и находит оптимальную рабочую точку (оптимальный дебит) в автоматическом режиме в реальном времени, с учетом изменяющейся рабочей характеристики скважинного насоса.

В процессе эксплуатации скважины в результате засорения (кальматации) призабойной зоны изменяется потенциал скважины кривая 2 на рис.8 (снижается забойное давление и дебит скважиныQопт2), это приводит к работе ЭЦН за пределами рабочей области с пониженным КПД и преждевременным отказам насосного оборудования.

С целью снижения энергозатрат на подъем продукции из скважины, в соответствии с предложенным способом, оптимальная рабочая точка находится исходя из максимального значения КПД насоса.

В реальных условиях эксплуатации скважины добывающей компанией, в результате производственной необходимости может ставиться цель уменьшить или увеличить дебит скважины, оптимальная рабочая точка находится исходя из необходимого дебита скважины.

Вывод скважины на режим. После проведения ремонтных работ на скважине по увеличению притока, в частности - гидроразрыва пласта (ГРП), частички механических примесей в виде песка и пропанта, который используется для заполнения трещин в начальный период эксплуатации, выносятся пластовой продукцией и, попадая в насос, приводят к износу и отказу насосного оборудования. Скорость износа элементов насосного оборудования зависит от размера частиц механических примесей, их количества и твердости. Количество выносимых частиц песка и пропанта зависит от их плотности, размера и скорости потока жидкости в эксплуатационной колонне, т.е. зависит от дебита скважины.

С целью повышения надежности работы насосного оборудования в начальный период эксплуатации после ГРП в соответствии с предложенным способом оптимальная рабочая точка находится исходя из дебита, при котором не происходит попадание частиц механических примесей определенной плотности и размера на прием погружного насоса. Частицы механических примесей не захватываются потоком пластовой жидкости, а под действием силы тяжести оседают на забой в зумпф скважины.

БИНУС позволяет рассчитать максимальную скорость откачки жидкости при ВНР после ГРП, в определении времени работы и накопления при эксплуатации скважин в периодическом режиме с целью снижения влияния КВЧ на наработку на отказ УЭЦН. Данный режим может использоваться при проектировании режимов периодической эксплуатации с учетом снижения процента попадания в насос твердых частиц.

Реализованные решения в БИНУС:

• Оперативное определение дебита;

• Оn line Мониторинг работы скважинного насосного оборудования;

• Адаптивная подача реагента на скважине;

• Определение потенциала скважины;

• Вывод скважины на режим.

БИНУС успешно прошел ОПИ на объектах нескольких нефтяных компаний, подтвердив свою работоспособность и эффективность применения.