Наночастицы повышают эффективность материалов при строительстве и добыче нефтяных и газовых скважин. Использование в структуре цементного камня наночастиц приводит к значительному улучшению качества крепи при строительстве скважин для добычи нефти и газа [1]. Наноцеолит – это разновидность наноматериала, которому, по-видимому, уделялось недостаточно внимания в качестве добавки для цементирования скважин. Возможно, это связано с широкой доступностью многих наноматериалов, с использованием наноцеолита в ряде других промышленных применений [2]. При соединении цементного порошка с водой происходит обширная серия химических реакций, в результате которых образуется цементная паста, представляющая собой пористый, сложный и крепкий материал. Эта цементная паста постепенно превращается в многофазное вещество. Его можно рассматривать как комбинацию, в которой кристаллы гидроксида кальция Ca(OH)2 (портландит CH), алюминаты и непрореагировавшие частицы цемента заключены внутри аморфного наноструктурированного вещества, образующегося в процессе гидратации, известного как C-S-H гель (гидрат силиката кальция). Этот гель является основным продуктом гидратации цементных материалов. Полностью гидратированная цементная паста состоит примерно на 60–70 % из этого компонента, который играет решающую роль в определении характеристик изделий на основе цемента, в том числе при креплении скважин [3–5].

Цеолиты – это минералы, состоящие из гидратированных алюмосиликатов, обладающих микропористой структурой. Цеолиты обладают пористой структурой, которая может принимать широкий спектр катионов, включая Na+, K+, Ca2+, Mg2+ и другие. Эти катионы имеют слабые связи и при контакте могут легко заменяться другими ионами в растворе. Цеолиты могут быть представлены общей формулой; Ma/n [(AlO2)a (SiO2)b].XH2O, где M обозначают катионы, n – валентность катиона, соотношение b:a > = 1 и 5, а X – количество молей воды, захваченных внутри структуры цеолита [6, 7]. Из-за своей сильной пуццолановой реакционной способности цеолит является отличным дополнительным вяжущим материалом. Пуццолановые материалы реагируют с Ca(OH)2, образующимся в результате гидратации портландцемента, с образованием присоединения C-S-H и гидратов алюмината кальция [7].

С момента своего создания атомно-силовая микроскопия нашла несколько применений, но основным из них является топографическая съемка с высоким разрешением. На АСМ-изображениях можно увидеть форму, размер, внутреннюю пористость, морфологию и шероховатость поверхности частиц [8]. Атомно-силовая микроскопия (АСМ) считается полезным инструментом для изучения механизмов гидратации и микроструктурной эволюции портландцемента, а также того, как структура поверхности меняется по мере затвердевания портландцемента. Это связано с тем, что поверхности можно рассматривать при комнатной температуре, при нормальном давлении и с очень большим увеличением [9].

Целью данного исследования является оценка применимости методов АСМ при исследовании поверхностных характеристик цемента и продуктов его гидратации. В частности, исследование направлено на изучение топографии, морфологии и шероховатости образцов цемента с различным процентным содержанием наноцеолита. Поверхность сканировали с помощью АСМ после погружения образцов в воду на три различных периода отверждения. Подробные фотографии были использованы для анализа топографии поверхности и текстуры компонентов затвердевшего цементного камня, включая C-S-H, CH и негидратированные частицы цемента, с целью оценки их характеристики. Анализ шероховатости поверхности проводился с использованием метода 3D-изображения и нескольких параметров. Целью было получить представление о влиянии наноцеолита на цемент.

Экспериментальные материалы и методы

Материалы

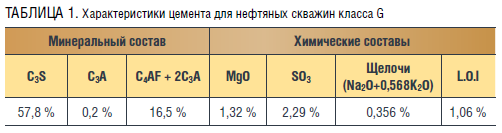

Для экспериментов использовался цемент для нефтяных скважин (портландцемент тампонажный ПЦТ – G – СС высокий уровень сульфатности). Размер частиц порошка < 0,1 мм, PH = 12–13, удельный вес (H2O = 1) = 3,12, цвет = серый. Произведенный и предоставленный (компания Джабал Аль-Барака, Объединенные Арабские Эмираты –Рас-Аль-Хайма). Химический и минералогический составы приведены в таблице 1.

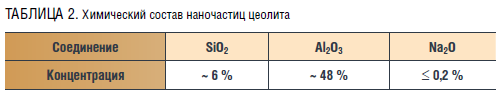

Порошок наночастиц цеолита с размером частиц менее 100 нм, получивший название (Sapo-11 nano zeolite powder 4A), используемый для испытаний, был приобретен у компании Areej Al Furat (Ирак, Багдад). Изготовлен компанией Jiangsu XFNANO Materials Tech Co (Китай). Химические составы приведены в таблице 2.

Наноцеолиты имеют одномерную пористую структуру, состоящую из 10-членных колец, с низкой активностью к растрескиванию, высокой активностью к изомеризации и алкилированию и хорошей стойкостью к карбонизации (представлено поставщиком). Он имеет вид белого порошка с объемом пор (≥ 0,16 см3/г) и удельной поверхностью (SSA ≥ 180 м2/г).

Методы

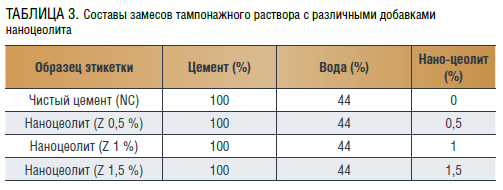

Для подготовки проб использовалась деионизированная вода с соотношением вода/цемент В/Ц = 0,44. Испытываемый цементный раствор помещали в подготовленные цилиндрические формы (диаметр 50 мм и длина/высота 100 мм) при различных дозировках 0,5 %, 1 % и 1,5 % наноцеолита. Формы изготавливались из пластика с крышками, закрывающими дно цилиндра. Процедура была выполнена в соответствии со спецификацией API Spec. 10A, 2019 г [10] и ASTM (C39/C39M-09a) [11]. Цемент оставляли внутри цилиндрических форм на 24 часа, затем извлекали и погружали в водяную баню (использовалась пластиковая водяная баня с водопроводной водой) на три периода отверждения (1 день, 3 дня, 7 дней). Воду в ванне меняли каждые три дня. Для анализа образцы снимали с водяной бани за 24 часа и оставляли сушиться на бумаге при комнатной температуре. Затем образцы разрезали на режущем станке в лаборатории, измельчали, просеивали и помещали на круглые предметные стекла (рекомендуемый размер для АСМ-теста). Полный состав раствора для каждой смеси, использованной в данном исследовании, приведен в таблице. 3

Основная цель процесса отверждения – повышение прочности и долговечности цементного камня, что способствует образованию новых кристаллизованных гидратов C-S-H. Это приводит к развитию компактной микроструктуры и высокоэффективных цементов, что достигается за счет эффективной адгезии матрицы и модификации химического состава гидратированных частиц. Для достижения значительного улучшения гидратации цемента процесс отверждения становится еще более важным, когда речь идет о цементе с низким соотношением воды к цементу. Закрепленные низкие водоцементные отношения для цементных паст имеют неоднородную микроструктуру, характеризующуюся наличием зон различной плотности, что не часто наблюдается в водоотверждаемых образцах. Зоны с меньшей плотностью могут создавать уязвимости, которые ставят под угрозу общую прочность цементного камня. Падение соотношения вода/цемент также приводит к менее взаимосвязанной сети пор и более быстрому снижению относительной влажности пор при их герметизации. Использование низкого соотношения воды и цемента также способствует возникновению аутогенной усадки цемента. Аутогенная усадка возникает из-за образования границы раздела пар-вода в результате обеднения водой. Это явление порождает поверхностное натяжение и капиллярное давление, что приводит к растягивающим нагрузкам на стенках пор. Для достижения полной гидратации цемента теоретически необходимо соотношение воды и цемента (вода/цемент) более 0,42 [12, 13].

Результаты и обсуждение

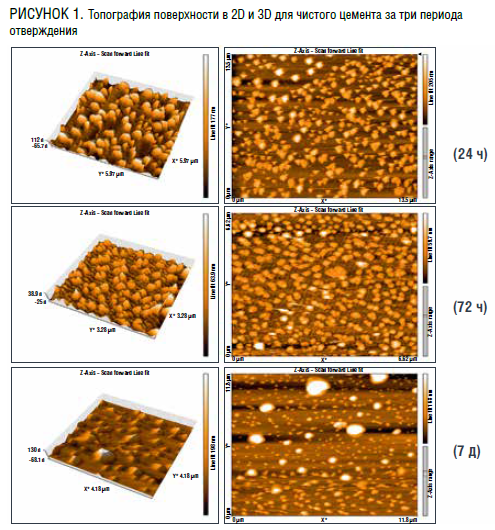

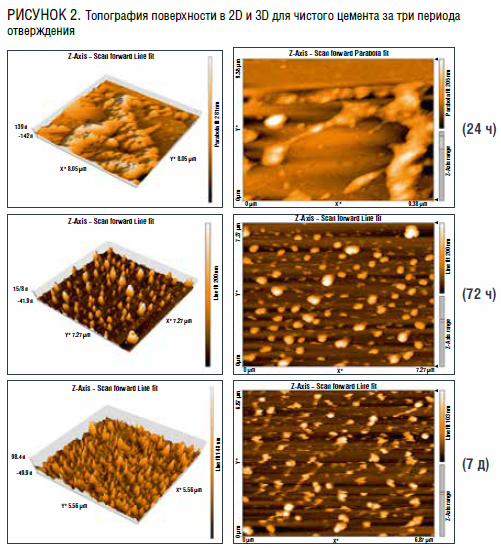

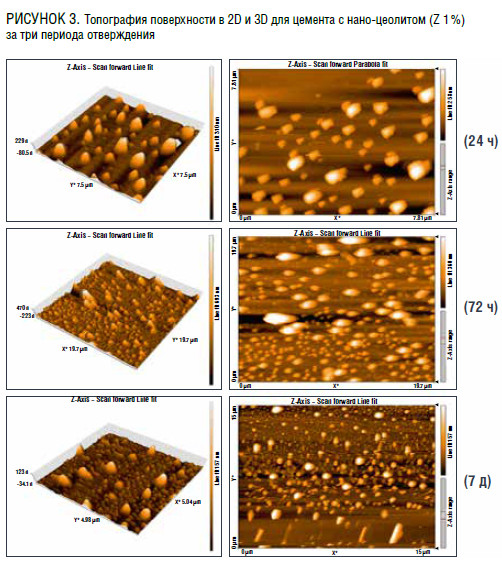

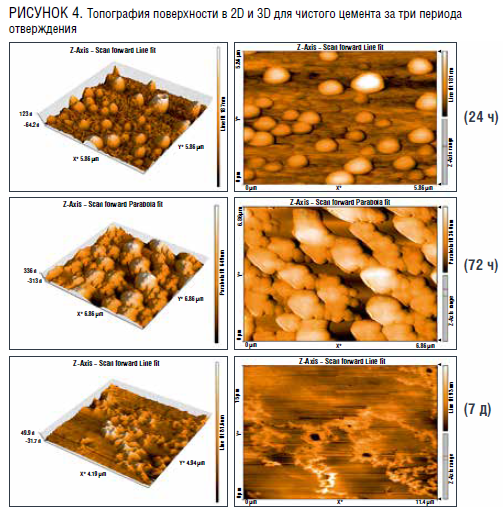

Для исследования топографии и морфологии поверхности в наномасштабе исследуемых образцов использовалась атомно-силовая микроскопия (NaioAFM 2022, Nanosurf, Швейцария). Топография поверхности в 2D и 3D представлена на рис. 1.

На рис. 1представлена топография поверхности образцов цемента без добавки и цемента с нано-цеолитом (0,5 %, 1 %, 1,5 %). На изображениях наблюдались темные пятна, которые показывают наличие пустот и негидратированных частиц цемента белого цвета, расположенных в случайном порядке. Очень заметно, что область CH плоская и гладкая, зернистой структуры не наблюдается. С другой стороны, область C-S-H относительно шероховатая и неровная, с зернистой структурой.

Как видно на рис. 1, через 7 дней отверждения пустоты и негидратированные частицы стали более прозрачными, а также наблюдается случайное распределение как гидроксида кальция (CH), так и гидрата силиката кальция (C-S-H). Такое поведение связано с неправильным сцеплением между цементными матрицами, что приводит к изменениям шероховатости поверхности.

После 24 часов отверждения (рис. 2) цемента с наноцеолитом (Z 0,5 %) матрица набухла. Это связано с тем, что проницаемость цеолита заставляет цеолиты действовать как губка, увеличивается пористость и снижается прочность. Связь CH и связь C-S-H видна очень четко.

Рис. 4 демонстрирует, что через 24 часа и 72 часа отверждения цемент с 1,5 % и 0,5 % наноцеолита после 24 часов отверждения в матрице выглядит одинаково. Матрица стала более набухшей, и все фазы стали очень четкими (пустоты, негидратированные частицы, CH и C-S-H). Такое поведение является ненормальным и аномальным, особенно для содержания наноцеолита 1,5 % после отверждения в течение 72 часов. При этом также наблюдается очень высокая шероховатость поверхности по сравнению с другими образцами. Кроме того, наблюдения под микроскопом показывают уменьшение количества негидратированных частиц в течение 7-дневного периода отверждения. Кроме того, наблюдается, что цементная матрица имеет в целом ровную поверхность. Это указывает на увеличение гидратации и плотности.

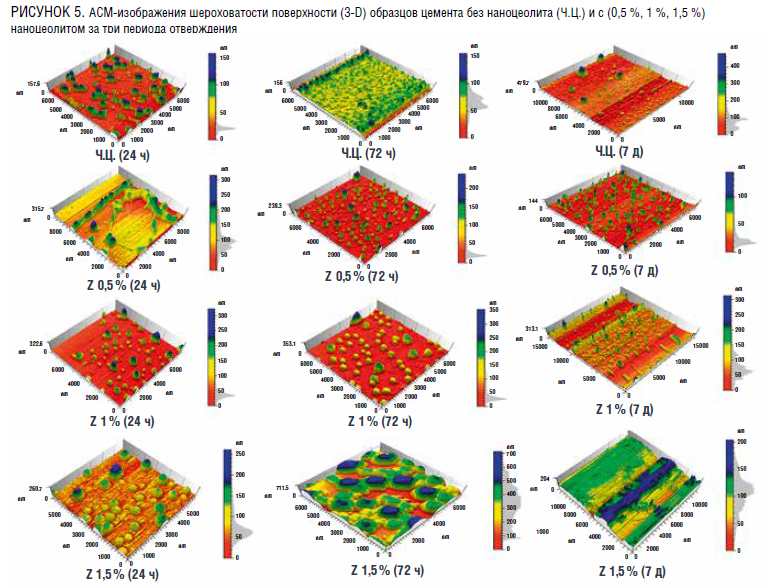

3-D морфология поверхности цемента и наноцеолитовой добавки показана на рисунке 5.

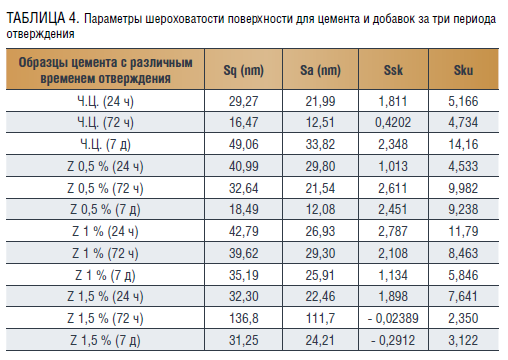

Согласно рисунку 5, шероховатость поверхности имеет вид сложной структуры со множеством выступов и впадин разного размера и расстояния друг от друга. Согласно стандарту ISO 25178 о шероховатости поверхности, параметрами высоты, описывающими морфологию поверхности, являются: (Sq) среднеквадратическая высота; (Ssk) поверхностная асимметрия ограниченного масштаба; (Sku) эксцесс поверхности ограниченного масштаба; (Sa) среднее арифметическое высоты поверхности ограниченного масштаба. В табл. 4 показаны значения параметров шероховатости.

При увеличении значений Sa и Sq для поверхности размер зерен цемента будет высоким. Это можно заметить в чистой цементной матрице после отверждения в течение 7 дней, что дает самые высокие значения Sa и Sq. Кроме того, низкие значения Sa и Sq могут способствовать уменьшению пористости матрицы и повышению ее прочности. Такое проявление в матрице с наноцеолитом 0,5 % (7 д) и (Ч.Ц. 72 ч) хорошо видно как на рис. 5, так и по наименьшим значениям Sa и Sq в таблице 4.

Симметрия пиков и долин описывается Ssk. Если Ssk = 0, то пики и долины равномерно распределены вокруг средней плоскости. Если Ssk < 0, то на поверхности преобладают долины (Ssk в наноцеолите Z 1,5 % (7 д) меньше 0). Напротив, если Ssk > 0, то на поверхности преобладают пики.

Sku, характеризующая степень остроты поверхности, в общем случае, когда Sku = 3, это свидетельствует о том, что поверхность имеет сбалансированное распределение как гладких, так и зазубренных пиков и долин. Значение Sku для наноцеолита (1,5 %) после 7 дней отверждения равно (3,1). Если значение Sku меньше 3, то поверхность состоит в основном из уплощенных вершин и долин с относительно значительной кривизной по краям. Это может свидетельствовать о меньшей вероятности зарождения трещин под действием напряжений по сравнению с поверхностями, имеющими острые пики и долины. И наоборот, если Sku больше 3, то поверхность имеет четко выраженные пики и долины с очень малой кривизной по краям [14, 15].

Заключение

Для анализа поверхности порошков из цементных смесей с помощью атомно-силовой микроскопии были приготовлены цилиндрические формы с использованием процедуры смешивания в соответствии со спецификациями API и ASTM, приготовленные с тремя различными добавками наноцеолита: 0,5 %, 1 % и 1,5 % по массе цемента. Цемент оставляли внутри цилиндрических форм на 24 часа, затем извлекали и погружали в водяную баню (использовалась пластиковая водяная баня с водопроводной водой) на три периода отверждения (1 день, 3 дня, 7 дней). Результаты показали, что для чистого цемента за 7 дней отверждения пустоты и негидратированные частицы были более прозрачными, а также наблюдалось случайное распределение как гидроксида кальция (CH), так и гидрата силиката кальция (C-S-H). После 24 часов отверждения цемента с наноцеолитом (Z 0,5 %) матрица набухла, это связано с тем, что проницаемость цеолита заставляет цеолиты действовать как губки, увеличивается пористость и снижается прочность. Такое же поведение наблюдается у цемента с наноцеолитом (Z 1,5 %) через 24 часа и 72 часа отверждения. По мере увеличения значений Sa и Sq поверхности размер зерен цемента будет высоким. Это можно увидеть на чистой цементной матрице после отверждения в течение 7 дней, что дает самые высокие значения Sa и Sq. Кроме того, низкие значения Sa и Sq могут способствовать снижению пористости матрицы и повышению ее прочности. Это проявление в матрице с 0,5 % наноцеолита (7 д) и (Ч.Ц. 72 ч) хорошо видно. Значение Sku наноцеолита (1,5 %) после 7 дней отверждения равно (Sku = 3,1). Это указывает на то, что поверхность имеет сбалансированное распределение как гладких, так и неровных пиков и впадин.

Литература

1. Peter J. Boul, Pulickel M. Ajayan Nanotechnology Research and Development in Upstream Oil and Gas // Energy Technology. 2020. № 8 (1). 1901216. pp. 1–18.

2. Eric Broni-Bediako, Fulgence Maal-Ire Naatu Experimental Evaluation of the Performance of Fresh Nano Zeolite as an Oil Well Cement Additive // Petroleum Science and Engineering. 2021. № 5 (1). pp. 1–12. DOI: 10.11648/j.pse.20210501.11.

3. T. Yang, B. Keller, E. Magyari, K. Hametner, D. Günther Direct observation of the carbonation process on the surface of calcium hydroxide crystals in hardened cement paste using an Atomic Force Microscope // Journal of Materials Science. Springer. 2003. № 38. pp. 1909–1916.

4. Harry F.W. Taylor Proposed Structure for Calcium Silicate Hydrate Gel // American Ceramic Society. 1986. № 69 (6). pp. 464–467.

5. H. Manzano, A. Ayuela, J. S. Dolado On the formation of cementitious C–S–H nanoparticles // Journal of Computer-Aided Materials Design. 2007. № 14. pp. 45–51.

6. Domenico Fuoco A New Method for Characterization of Natural Zeolites and Organic Nanostructure Using Atomic Force Microscopy // Nanomaterials. 2012. № 2 (1). pp. 79–91.

7. Mirza Talha Baig, Muhammad Kalimur Rahman, Abdulaziz Al-Majed Application of Nanotechnology in Oil Well Cementing // SPE-187543-MS. 2017.

8. Ekaterina K. Kosareva, Alla N. Pivkina, Nikita V. Muravyev Atomic force microscopy in energetic materials research: A review // Energetic Materials Frontiers. 2022. № 3 (4). pp. 290-302.

9. L. D. Mitchell, M. Prica, J. D, Birchall Aspects of Portland cement hydration studied using atomic force microscopy // Journal of Materials Science. 1996. № 31. pp. 4207–4212.

10. API specification 10A, Cements and Materials for Well Cementing. 25th edition. 2019.

11. ASTM C39/C39M – 09a, Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens. 2009.

12. Hussein Hamada, Alyaa Alattar, Bassam Tayeh, Fadzil Yahaya, Ibrahim Almeshal Influence of different curing methods on the compressive strength of ultra-high-performance concrete: A comprehensive review // Case Studies in Construction Materials. 2022. № 17. e01390.

13. Siddiqui Md Sarwar, Nyberg Wesley, Smith Wilson, Blackwell Brett, Riding Kyle A. Effect of Curing Water Availability and Composition on Cement Hydration // ACI Materials Journal. 2013. № 110 (3). pp. 315-322.

14. Zicheng Zhu, Shan Lou, Candice Majewski Characterisation and correlation of areal surface texture with processing parameters and porosity of High Speed Sintered parts // Additive Manufacturing. 2022. № 36. 101402.

15. Richard Leach Characterisation of Areal Surface Texture. Springer-Verlag Berlin Heidelberg. 2013. 353 pp.