Проблематика обустройства удаленных газоконденсатных месторождений шельфа РФ

На конец 2021 года разведанные запасы природного газа в акваториях РФ составляли 15,06 трлн м3 в абсолютном выражении [1]. Доля шельфового газа в структуре запасов РФ ежегодно растет – с 16, 5% в 2018 г. до 21,3 % в 2021 г., по данным ежегодных государственных докладов Министерства природных ресурсов. Это обусловлено опережающими темпами отбора газа из сухопутных месторождений (96 % от ежегодной добычи) и воспроизводством ресурсной базы преимущественно за счет открытий крупных и уникальных месторождений на шельфе. При этом принятие инвестиционных решений по данным месторождениям, многие из которых являются уникальными и крупными по запасам, откладывается до лучших времен, а ГРР ведутся низкими темпами (преимущественно из необходимости соблюдения лицензионных обязательств) по причине неудовлетворительной прогнозируемой экономической отдачи от проектов.

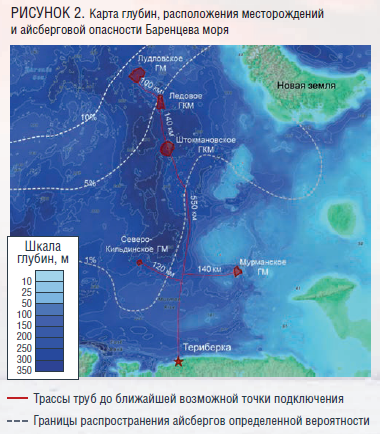

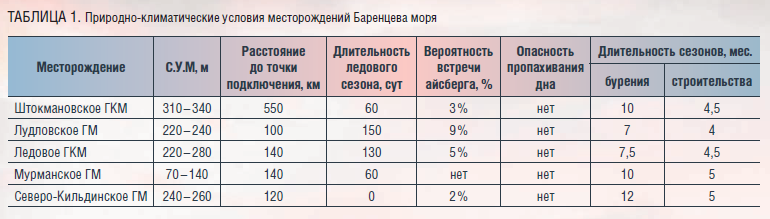

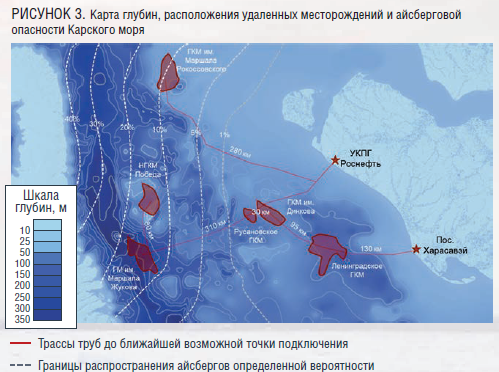

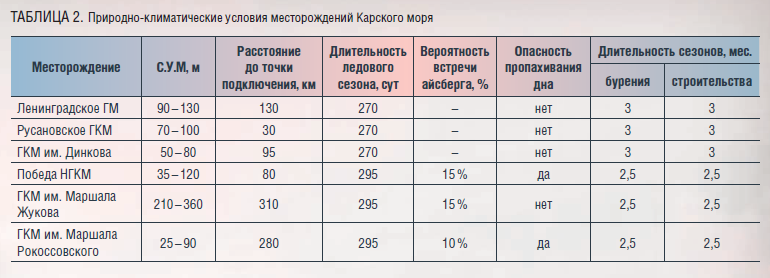

Введены в разработку и планируются к вводу газовые/газоконденсатные шельфовые месторождения с небольшим удалением от береговой линии – до 30–60 км. В то же время львиная доля запасов шельфового газа России (9,2 трлн м3) сосредоточена в газовых и газоконденсатных месторождениях Баренцева и Карского морей, удаленных от потенциальных точек сдачи продукции и потенциальных сухопутных площадок для строительства УКПГ на 100–550 км. По данным «Росгеолфонда», были определены естественные условия залегания, свойства пластовых флюидов, объемы запасов удаленных газовых месторождений шельфа РФ. На основании данных параметров, а также анализа природно-климатических условий ниже приводится обобщение условий обустройства и разработки данных месторождений.

Для двух ключевых регионов – Баренцева и Карского морей – с использованием GIS-системы, глобальной модели рельефа и батиметрии ETOPO [13] работ ААНИИ [2, 11] и данных по результатам экспедиций НИС «Академик Борис Петров» [4, 10] составлены карты батиметрии, расположения границ месторождений и распространения айсбергов. Максимальные глубины килей современных айсбергов в Баренцевом море могут достигать 200 м, в Карском море – 120 м.

В условиях Баренцева моря длительность сезона бурения при использовании ППБУ ограничивается только наличием льда на акватории, т.к. ограничения эксплуатации отечественных ППБУ по ветро-волновым условиям позволяют обеспечить минимальные простои даже в зимний штормовой сезон. В то же время с точки зрения строительства объектов обустройства основные суда строительного флота (трубоукладчики, MSV, кабелеукладчики, крановые суда) имеют более строгие ограничения по допустимым условиям эксплуатации, что ограничивает возможности их применения в период с мая по сентябрь.

Обобщенные диапазоны показателей разработки, PT-условий и составов пластовых флюидов для месторождений Баренцева моря:

-

Глубины залегания пластов: 1800–3150 м;

-

Прогнозные полки добычи (на одну нитку трубопровода): от 1 до 24 млрд м3/год;

-

Начальные пластовые давления: 200–480 атм.;

-

Начальные устьевые давления: 185–410 атм.;

-

Начальные пластовые температуры: 45–80 оС;

-

Начальные устьевые температуры: 20–60 оС;

-

Газоконденсатный фактор: от 0 до 20 г/м3;

-

Водогазовый фактор (вода конденсации + пластовая): 1,1–5,5 г/тыс. м3.

Для Штокмановского, Ледового и Лудловского месторождений с учетом глубин моря, площадей газоносности и айсберговой опасности подводное расположение устьев скважин безальтернативно. Расположение мощностей по подготовке на плавучей платформе судового типа (FPSO) с отсоединяемым подводным буем технически возможно, однако это приведет к высоким капитальным затратам, заниженному коэффициенту эксплуатации и, как следствие, к низкой рентабельности проекта. Для Мурманского ГМ расположение устьев скважин на стационарной платформе ввиду меньших глубин и отсутствия айсберговой опасности технически реализуемо. Однако ввиду относительно небольших запасов и большой удаленности Мурманского и в особенности Северо-Кильдинского ГМ единственной потенциально эффективной опцией обустройства может быть только подключение ПДК к ближайшей точке сдачи газа.

В условиях Карского моря длительность сезона бурения при использовании ППБУ также ограничивается только наличием льда на акватории и составляет в среднем 3 месяца в южной и 2,5 месяца в северной части рассматриваемого района. Карское море существенно более спокойное в части ветро-волнового режима, ввиду чего длительность строительного сезона аналогична сезону бурения и ограничивается только наличием льда на акватории.

Обобщенные диапазоны показателей разработки, PT-условий и составов пластовых флюидов для месторождений Карского моря:

-

Глубины залегания пластов: 700–3800 м;

-

Прогнозные полки добычи (на одну нитку трубопровода): от 14 до 24 млрд м3/год;

-

Начальные пластовые давления: 76–636 атм.

-

Начальные устьевые давления: 55–450 атм.

-

Начальные пластовые температуры: 25–115 оС;

-

Начальные устьевые температуры: 15–80 оС;

-

Газоконденсатный фактор: от 0 до 600 г/м3;

-

Водогазовый фактор (вода конденсации + пластовая): 0,1–50 г/тыс. м3.

Для южного кластера газоконденсатных месторождений ПАО «Газпром» предпочтительно подводное расположение устьев скважин и сухопутное размещение УКПГ в целях сокращения капзатрат на тяжелые ОГТ на относительно больших глубинах. С месторождениями ПАО «НК Роснефть» ситуация менее однозначная. Для ГМ им. Маршала Жукова подводное расположение устьев скважин безальтернативно ввиду больших глубин и айсберговой опасности. Однако ввиду низких пластовых давлений на ГМ им. Маршала Жукова потребуется применение ДКС (в подводном исполнении или на платформе) со старта добычи. На НГКМ Победа и ГКМ им. Маршала Рокоссовского существует серьезная опасность пропахивания дна килями айсбергов, величина заглубления которых может составлять до 5–8 метров, по данным последних экспедиций [4], а также участки с небольшими глубинами моря, ввиду чего сравнение первоначальных дисконтированных затрат по вариантам обустройства с применением платформы и с ПДК может оказаться не столь очевидным. Необходимо отметить, что в условиях Карского моря с малой продолжительностью навигационного сезона важно обеспечить возможность привлечения одновременно нескольких ППБУ в каждый сезон эксплуатационного бурения для обеспечения адекватных темпов ввода скважин в эксплуатацию.

В целях обеспечения максимальной экономической эффективности шельфовых проектов, в особенности при высоких ставках дисконтирования (>10 %), необходимо разделять затраты на этапы разработки во времени и вводить мощности по компримированию газа только по мере возникновения потребности в них, иными словами, максимально использовать энергию пласта. Такой подход предполагает минимизацию затрат на первом этапе, который является определяющим для экономики проекта, что может быть достигнуто путем подачи пластового флюида с подводных скважин на береговую УКПГ по подводным трубопроводам с последующим отложенным (на 10–20 лет) вводом ПДКС.

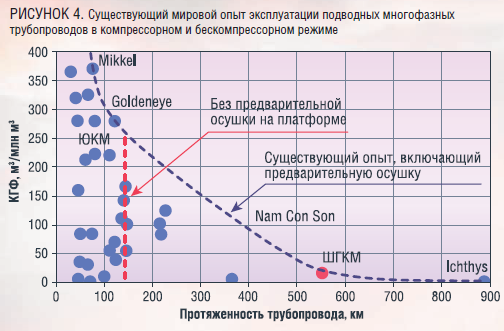

Проблема обеспечения стабильного многофазного потока является основным фактором, ограничивающим применение ПДК без платформ на удаленных газоконденсатных месторождениях. На рисунке 4 представлен существующий мировой опыт эксплуатации подводных многофазных трубопроводов в компрессорном и бескомпрессорном режиме. Наибольшая удаленность ПДК от объектов подготовки продукции, достигнутая на сегодняшний день, – 143 км, месторождение «Laggan-Tormore».

Если проблема гидратообразования в протяженных подводных газопроводах традиционно решается достаточным ингибированием воды метанолом или МЭГ (что дополнительно увеличивает объем жидкой фазы в потоке – LVF), то проблема узкого «коридора» допустимых эксплуатационных параметров (расход – давление) многофазного трубопровода требует более комплексного решения. При фиксированном устьевом давлении любое снижение расхода в трубе (например, по причине выполнения ТКРС на скважинах и временной их остановки) относительно номинального режима приводит к снижению скорости потока газа в трубе, уменьшению выноса жидкости и увеличению объема жидкости в трубе, что в конечном счете приводит к экспоненциальному росту объема пробок на выходе и при определенном расходе – к самозадавливанию трубопровода жидкостью (аналогично самозадавливанию газовых скважин).

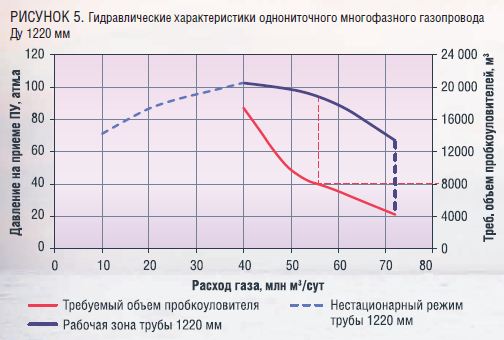

Ниже на примере Штокмановского ГКМ с относительно небольшим содержанием конденсата и воды в газе (14 г/м3 и 0,001–0,005 г/м3 соответственно) представлены гидравлические характеристики системы трубопроводного транспорта при входном давлении на сборном манифольде в 140 атм. абс. (на ~15-й год эксплуатации), рассчитанные в коммерческом ПО для гидравлических расчетов. Пример представлен для одного пускового комплекса с полкой добычи на уровне 72 млн м3/сут.

Как видно из графика на рисунке 5, допустимый расход газа при данном уровне давления находится в диапазоне 80–100 % от максимального, что ограничивается разумными объемами пробкоуловителей на берегу (текущий опыт применения трубных пробкоуловителей ограничивается объемами 5000–8000 м3). При эксплуатации такой системы из одного многофазного трубопровода необходимо вводить все скважины сразу с выходом на номинальный режим, что откладывает начало получения прибыли проектом и снижает экономический эффект. Более того, существенно снижается коэффициент эксплуатации системы на полке добычи при необходимости выполнения замены или ремонтов оборудования, скважин, требующих в данном случае вместо частичного снижения расхода – полного останова добычи. Также невозможна эксплуатация такой системы после начала падения добычи газа с полки.

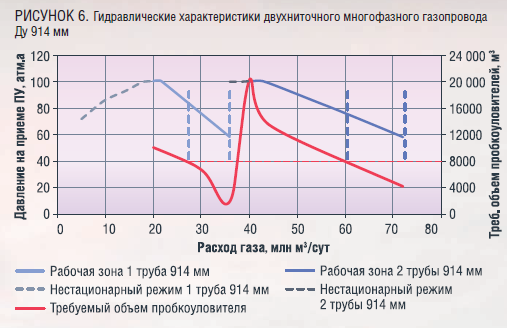

Ввиду вышеобозначенных факторов для эксплуатации протяженных многофазных трубопроводов применяются, как правило, двухниточные коллекторы меньшего диаметра, как это реализовано, например, на Киринском, Лунском, Южно-Киринском (в проекте) ГКМ. На примере Штокмановского ГКМ аналогичную пропускную способность для одного пускового комплекса в 72 млн м3/сут может обеспечить система из двух коллекторов Ду 914 мм.

В случае с двухтрубной системой возможна эксплуатация в режимах 85–100 % расхода и 39–50 % расхода от номинала при переключении потока в один коллектор. Данный вариант несколько более гибкий с точки зрения эксплуатации, однако длительность (и стоимость) строительства двухтрубной системы на большие расстояния в 1,3–1,5 раза превышает показатели аналогичной по пропускной способности однотрубной системы большего диаметра.

Необходимо отметить, что наличие даже незначительного количества жидкости в потоке, помимо проблем с пробковым режимом, существенно увеличивает потери давления. Например, для условий Штокмановского ГКМ минимальное давление на входе в многофазный газопровод (1 х 1220 мм или 2 х 914 мм) должно составлять 140 атм. абс. для обеспечения допустимого давления и скорости потока на выходе (входе в УКПГ), что достигается уже на ~15-й год разработки. При удалении жидкости из потока и транспортировке «условно сухого» газа минимальное давление на входе будет составлять 115 атм. абс., что позволяет эксплуатировать месторождение в бескомпрессорном режиме на 9 лет дольше, оттягивая сроки ввода ПДКС.

Таким образом, можно сформулировать образ технического решения для решения проблем многофазного подводного транспорта пластового газа на большие расстояния – подводная сепарация жидкости из потока при высоком давлении с минимальными потерями давления в сепараторе. Такое техническое решение позволит обеспечить длительный период стабильной бескомпрессорной добычи на удаленных ГКМ с применением наиболее экономически эффективного варианта обустройства – подключения ПДК к береговой УКПГ – с исключением ограничений подводного многофазного транспорта: с возможностью использования однониточной схемы, минимизацией объемов пробкоуловителей и повышенным коэффициентом эксплуатации системы.

Преимущества применения подводной сепарации жидкости на примере Штокмановского ГКМ

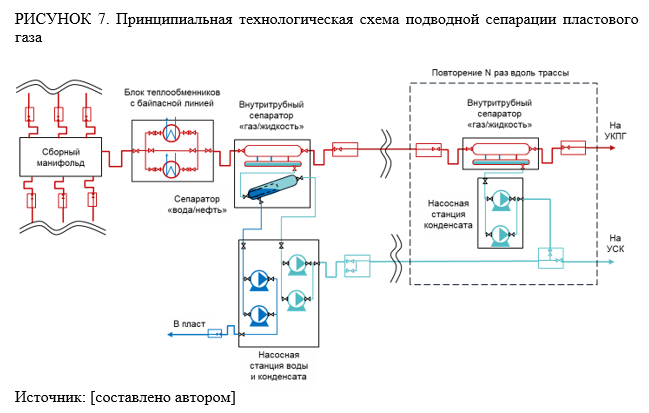

Предлагаемая принципиальная технологическая схема подводной сепарации подразумевает максимальное использование естественных условий залегания удаленных шельфовых ГКМ для обеспечения эффективного транспорта газа с минимальными потерями и энергозатратами. Низкие температуры воды в придонном слое в арктических акваториях (0…-2 оС) создают возможность предварительного охлаждения потока пластового газа в пассивных трубчатых теплообменниках для выделения большей части воды и существенной части конденсата в самом начале трассы трубопровода. Т.к. выделение воды из газа регулируется практически только температурой и слабо зависит от давления, при стабилизации температуры потока на уровне температуры окружающей среды на блоке теплообменников дальнейшего выпадения воды в жидкую фазу не происходит. Выпадение конденсата в жидкую фазу происходит вдоль всей трассы по мере снижения давления в трубопроводе, ввиду чего необходима установка нескольких блоков сепарации вдоль всей трассы для обеспечения отвода выпадающего конденсата из газопровода и создания условий транспорта близких к условиям сухого газа. Поскольку в начальной точке трубопровода на первом блоке сепаратора возможно отделить порядка 99 % всей воды, выпадающей в трубопроводе, возникает целесообразность дальнейшего разделения воды и конденсата (на первом сепараторе) и ее утилизации в пласт (аквифер или в иной не газоносный пласт) с помощью подпорных насосов. Данная схема, помимо описанных в предыдущем разделе преимуществ, позволяет также сократить затраты на УСК и систему утилизации пластовой воды на суше ввиду максимальной утилизации объемов пластовой воды на месторождении.

Подобная схема установки нескольких трубных сепараторов высокого давления по потоку для отвода жидкой фазы в отдельный трубопровод в настоящее время активно прорабатывается зарубежными компаниями во главе с Worley Parsons, а сама модель сепаратора прошла модельные испытания [5, 6, 7]. Компанией АО «Гипроспецгаз» была запатентована [12], а рядом отечественных авторов описана в статьях [9] схема подводной сепарации с применением теплообменников. Подводные пассивные теплообменники для охлаждения газа используются в настоящее время на нескольких проектах, в т.ч. на ПДКС Асгард [8] и месторождении Линнорм в Севером море [3]. Способы подводной внутритрубной двухфазной сепарации «вода/нефть» изучены в ряде зарубежных работ, а ряд сепараторов испытан на суше [14]. Новизна предлагаемого решения заключается в комбинировании лучших составляющих данных изобретений в единую систему, наиболее эффективно решающую проблемы бескомпрессорного транспорта пластового газа удаленных ГКМ российского арктического шельфа.

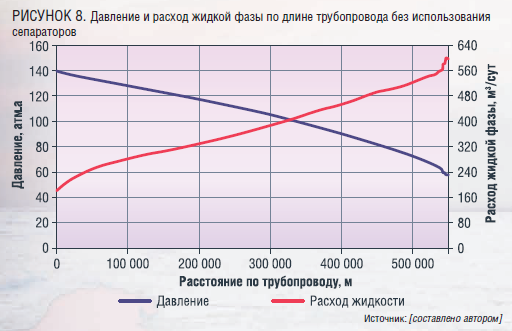

На примере Штокмановского ГКМ в гидродинамическом симуляторе смоделированы режимы потока пластового флюида (ингибированного МЭГ) в системе из одного трубопровода Ду 1220 мм с 1, 2 и 3 гидродинамическими сепараторами (далее – ГДС) вдоль трассы и блоком теплообменников на входе для демонстрации последовательного приближения характеристик потока к «условно сухому» газу. Эффективность отделения жидкой фазы принята равной 95 % по аналогии с PDG-сепаратором, эффективность которого составляет от 85 до 99 % при различных комбинациях PT-условий и LVF [5]. На блоке теплообменников газ охлаждается до 0 оС. Для сравнения на рисунке ниже приведены графики падения давления и объемного расхода жидкой фазы (конденсат + вода) по длине трубопровода (Ду 1220 мм) без сепараторов и теплообменника на последний год бескомпрессорной добычи с максимальным расходом, когда наступает ограничение по максимальной скорости движения жидкости в трубопроводе (3 м/с).

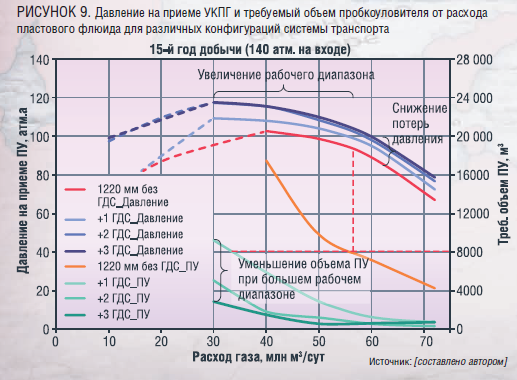

Для 15-го года добычи со входным давлением в 140 атм. а получены зависимости давления на приеме УКПГ и требуемые объемы пробкоуловителя от расхода пластового флюида. В систему транспорта последовательно добавлялись:

-

Входной теплообменник и ГДС на 0-м км трубопровода;

-

2-й ГДС на 162-м км трубопровода;

-

3-й ГДС на 496-м км трубопровода.

Как видно из графиков, добавление теплообменника и первых двух ГДС в систему позволяет существенно снизить потери давления и требования к объему пробкоуловителя при одновременном увеличении рабочего диапазона расходов с 80–100 % до 40–100 %. Добавление третьего ГДС позволяет дополнительно уменьшить объем пробкоуловителя, немного снизить потери давления при сохранении того же рабочего диапазона как для системы с двумя ГДС. Это означает, что поток с точки зрения гидравлики приблизился к «условно сухому» газу и дальнейшее увеличение количества ГДС нецелесообразно.

Для транспорта жидкой фазы (состоящей преимущественно из конденсата) прокладывается трубопровод Ду168 мм, который может быть уложен одновременно с основным газосборным коллектором по технологии «Piggy-back». Подводные насосы для транспорта жидкой фазы с GVF в пределах 10–15 % – однофазные или гибридные – мощностью 80 кВт, освоены в промышленности и эксплуатируются более чем на 40 проектах по всему миру.

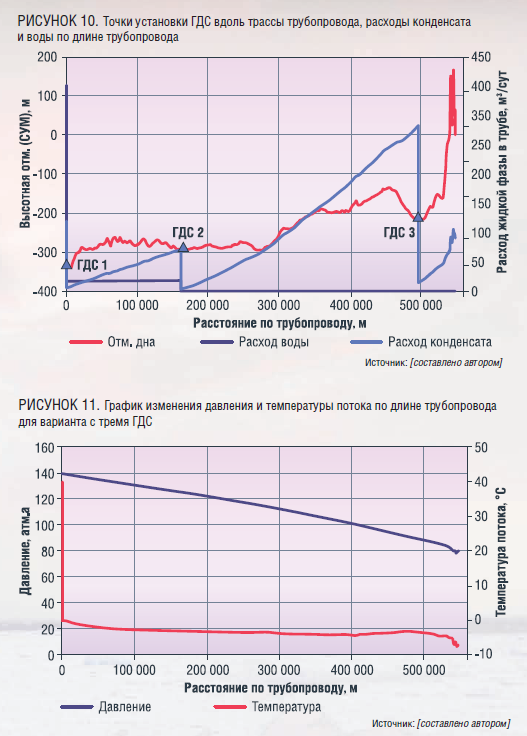

На графике ниже представлены места установки ГДС вдоль трассы трубопровода, определенные в понижениях рельефа перед подъемом, которые наиболее подвержены скоплению жидкостных пробок.

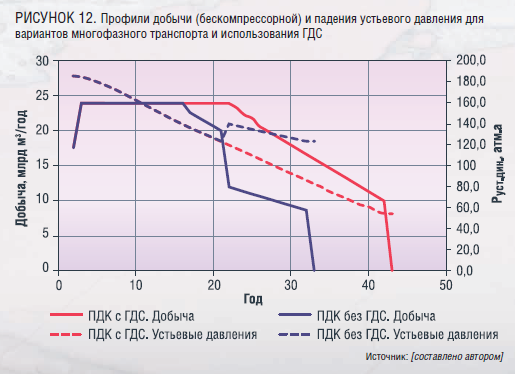

Как видно из графика на рисунке 11, характер падения давления по длине трубопровода приближен к условиям транспорта сухого газа. За счет снижения потерь давления по длине трубопровода для случая Штокмановского ГКМ минимальное давление на входе в трубопровод возможно снизить со 140 до 122 атм. абс. и тем самым продлить срок бескомпрессорной добычи на 7–8 лет. На графике ниже приведен индикативный эффект от реализации схемы с ГДС на профиль добычи газа без учета коэффициента эксплуатации системы (что является предметом отдельного исследования) и установки ПДКС для поддержания полки добычи.

Заключение

Для обеспечения экономической эффективности удаленных газоконденстаных месторождений шельфа РФ необходимо разделять затраты на этапы разработки во времени и максимально использовать энергию пласта, обеспечивая запуск в эксплуатацию и максимальную продолжительность бескомпрессорной добычи с минимальными первоначальными затратами. Это может быть достигнуто путем подачи пластового флюида с подводных скважин на береговую УКПГ по подводным трубопроводам с последующим отложенным (на 10–20 лет) вводом ПДКС. Однако применение ПДК без платформ на удаленных газоконденсатных месторождениях в настоящее время существенно ограничивается возможностями обеспечения стабильного многофазного потока.

Предложенное техническое решение по подводной сепарации жидкости из потока при минимальных потерях давления с предварительным охлаждением газа на пассивном теплообменнике подразумевает максимальное использование естественных условий залегания удаленных шельфовых ГКМ для обеспечения эффективного транспорта газа с минимальными потерями и энергозатратами. На примере одного пускового комплекса Штокмановского ГКМ представлены технические эффекты от внедрения системы подводной сепарации – существенное снижение потерь давления и объема пробкоуловителей при одновременном увеличении рабочего диапазона расходов в газосборном коллекторе с 80–100 % до 40–100 %, снижение минимально допустимого давления на устьях скважин на 20 бар и продление периода бескомпрессорной добычи на 8 лет. Определено оптимальное количество сепараторов по трассе трубопровода – 3 ед. на 550 км трассы.

Дальнейшие исследования в рамках данного технического решения будут направлены на моделирование конструкции сепаратора и потока в нем при различных условиях (расход, давление, температура, состав газа, содержание конденсата и воды и т.д.) средствами компьютерной вычислительной газогидродинамики (CFD) и установления коэффициентов эффективности сепаратора во всей области возможных значений переменных. Отдельной проработки требуют вопросы коэффициентов эксплуатации системы при использовании данной схемы и при классическом подключении ПДК к береговой УКПГ, конструктивные решения и массогабаритные характеристики подводных модулей теплообменников и сепараторов, оптимизации УКПГ при раздельной подаче частично осушенного газа и частично обезвоженного конденсата на берег.

Литература

1. Государственный доклад «О состоянии и использовании минерально-сырьевых ресурсов Российской Федерации в 2021 году». – Министерство природных ресурсов и экологии Российской Федерации, Роснедра. – Москва, 2022. – 626 с.

2. Ледяные образования морей западной Арктики. Под ред. Г.К. Зубакина. – ААНИИ. – Санкт-Петербург, 2006. – 281 с.

3. Gyles B.R. Natural Convection – Subsea Cooling; Theory, Simulations, Experiment and Design / B.R. Gyles, B. Haegland, T.B. Dahl, A. Sanchis, S. Grafsronningen, R.B. Shuller, A. Jensen // International Conference on Offshore Mechanics and Arctic Engineering. – 2011. – 11–20 p.

4. Kokin O. The distribution of maximum ice scour sizes by sea depth at the seabed of the Barents and Kara Seas / Osip Kokin, Stepan Maznev, Vasily Arkhipov, Evgeniy Moroz, Elena Sukhikh, Roman Ananiev, Sergey Nikiforov, Nikolay Sorokhtin, Sergey Vernyaev // Port and Ocean Engineering under Arctic Conditions. – 2023, June. – 11 p.

5. Liebana L. Experimental Separation Performance of In-Line Piggable Liquid Removal Unit – Pseudo Dry Gas Systems / L. Liebana, L. Thomas, T. Wood, L. Lao, G. Rogerson // SPE Energy Resources Conference. – 2021, June. – SPE-200917-MS. – 11 p.

6. Rafty A. Novel Pseudo Dry Gas System for Extended Subsea Tie-Backs / A. Rafty, L. Thomas, L. Liebana, T. Wood, S. Stokes // International Petroleum Technology Conference. – 2019. – 11 p.

7. Thomas L. Ultra-Long Subsea Gas Condensate Tie Back – Pseudo Dry Gas – Liquid Handling System / L. Thomas, T. Wood, L. Liebana, D. McLaurin, S. Stokes // Offshore Technology Conference. – 2019. – OTC-29332-MS. – 17 p.

8. Vesterkjaer R. Learning and Development from the World’s First Operating Subsea Compression System / R. Vesterkjaer, S. Jorgensen // SPE Oil and Gas India Conference and Exhibition. – 2019, April. – 12 p.

9. Ибрагимов И.Э. Технологические схемы подготовки скважинной продукции подводного промысла / И.Э. Ибрагимов, С.А. Трудов // ВЕСТИ ГАЗОВОЙ НАУКИ. – 2015, № 2 (22). – 151–154 с.

10. Кокин О.В. Исследование ледово-экзарационного рельефа юго-западной части Карского моря и северо-восточной части Баренцева моря в 51 рейсе НИС «Академик Борис Петров» / О.В. Кокин, В.В. Архипов, Н.И. Мещеряков, Р.А. Ананьев, З.И. Слуковский // Рельеф и четвертичные образования Арктики, Субарктики и Северо-Запада России. – 2022, № 9. – 123–127 с.

11. Павлова Е.А. Особенности распределения айсбергов по данным судовых наблюдений в Карском море в 2004–2019 гг. / Е.А. Павлова, Т.А. Алексеева, Е.У. Миронов, В.М. Смоляницкий // Российская Арктика. – 2020, № 3 (10). – 30–36 с.

Патенты

12. Подводная установка подготовки природного газа к транспорту [Текст]: пат. RU 148 609 U1 Российская Федерация: МПК B01D 53/00 (2006.01).

Электронные ресурсы

13. National Oceanic and Atmospheric Administration. ETOPO Global Relief Model // Режим доступа – URL: https://www.ncei.noaa.gov/products/etopo-global-relief-model.

14. Seabed Separation A/S. How it works // Режим доступа – URL: https://seabedseparation.no/how-it-works/.