Принимая во внимание динамику изменения газового рынка, при разработке нового оборудования значительное внимание уделяется показателям надежности, энергоэффективности и экономичности.

При оценке энергоэффективности компримирования газа большое значение имеет экономичность использования центробежных компрессоров, которая определяется:

-

качеством и надежностью оборудования;

-

затратами мощности привода на сжатие газа и механическими потерями в опорно-уплотнительных узлах, которые можно оценить по расходу топливного газа в газотурбинных ГПА или электроэнергии в электроприводных ГПА;

-

затратами электроэнергии в системах обеспечения подшипников и уплотнений;

-

эксплуатационными затратами, в том числе в рамках планово-предупредительных ремонтов, связанными с ремонтопригодностью, ресурсами и стоимостью заменяемых деталей и узлов, возможностью приобретения их в РФ;

-

необходимостью модернизации оборудования (например, замены СПЧ) в течение жизненного цикла объекта эксплуатации.

Рисунок 1 – Составляющие затрат на компримирование газа

С точки зрения значимости для обеспечения энергоэффективности на первое место выступают задачи по снижению электропотребления систем обеспечения компрессора. Второе и третье место можно поделить между задачами повышения газодинамической эффективности и задачами снижения механических и дополнительных объемных потерь «по вине» системы СГУ [1].

Потребление электроэнергии в системах обеспечения компрессора и механические потери мощности определяются типом подшипников и уплотнений, применяемых в компрессоре. На рисунке 2 приведены среднестатистические затраты мощности в опорно-уплотнительных узлах и затраты мощности, вызванные вдувом буферного газа из системы сухих газодинамических уплотнений (СГУ) в проточную часть компрессора на примере компрессоров различной мощности в двухступенчатом исполнении со степенью сжатия 1,44.

Рисунок 2 – Затраты мощности на преодоление механических и дополнительных объёмных потерь

В зависимости от способа регулирования подачи буферного газа в систему СГУ («по давлению» или «по расходу») расход в системе СГУ может отличаться в 2-4 раза, что приводит к увеличению потерь на преодоление закрутки и сжатие дополнительного объема газа. На рисунке 2 для каждого типа компрессоров с СГУ с масляными и магнитными подшипниками приведены две линии зависимостей. Нижняя линия (сплошная) для каждого из типов компрессоров соответствует регулированию подачи буферного газа по расходу, верхняя (пунктирная) – регулированию по перепаду давления.

За последние 20 лет для нефтегазового комплекса России поставлено более 500 газоперекачивающих агрегатов серии «Урал». Большая часть ГПА серии укомплектована центробежными компрессорами собственного изготовления.

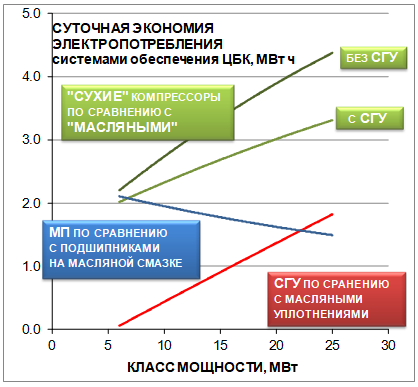

На рисунке 3 приведены зависимости суточной экономии электроэнергии при применении магнитных подвесов ротора по сравнению с масляными подшипниками и СГУ по сравнению с масляными уплотнениями по усредненным параметрам электропотребителей в ГПА серии «Урал» мощностью 4-25 МВт (1998-2017гг). Для компрессоров с масляными подшипниками и уплотнениями рассматривался вариант наличия маслосистем высокого и низкого давления. Вариант использования единой малорасходной маслосистемы высокого давления не рассматривался, так как не применялся в ГПА серии «Урал».

В таблице 1 приведена раскладка анализируемых на рисунках 2 и 3 составляющих затрат мощности.

Рисунок 3 – Сравнение разных типов опорно-уплотнительных узлов.

Таблица 1 – Основные составляющие затрат мощности в ГПА серии «Урал»

Из представленных на рисунках 2 и 3 данных следует, что менее экономичными являются компрессоры, оснащенные подшипниками на масляной смазке и системами СГУ. Причем для компрессоров мощностью до 6 МВт применение СГУ по сравнению с масляными уплотнениями по расходу электроэнергии и потерям мощности не имеет преимуществ.

Как показано в таблице 1 и [1] при применении сухих газодинамических уплотнений значительные затраты мощности связаны с понижением газодинамической эффективности компрессора из-за вдува буферного газа через концевое уплотнение в проточную часть. Это может привести к увеличению закрутки на входе в первое рабочее колесо и увеличивает объем перекачиваемого газа по сравнению с зафиксированной на входе в компрессор величиной. При косвенном способе определения потребляемой мощности компрессора возникают дополнительные неточности, в большей степени для малорасходных компрессоров особенно малой мощности.

Минимизация затрат мощности в компрессорах с магнитным подвесом ротора может быть достигнута при исключении из состава газоперекачивающих агрегатов самостоятельных систем подготовки буферного и барьерного газа СГУ. Это может быть реализовано в герметичных компрессорах с магнитным подвесом, работающим в среде перекачиваемого газа, без патронов сухих газодинамических уплотнений (ГДУ). Но в герметичных компрессорах возникает другой вид потерь мощности, связанные с вращением ротора электродвигателя в газовой среде с высоким давлением.

«Избавиться» от системы подготовки буферного газа для «сухого» компрессора можно при перекачивании осушенного и очищенного неагрессивного газа. В этом случае исключается проблема попадания неочищенного газа с выпадением конденсата воды и/или углеводородов на пары трения уплотнения, исчезают проблемы, связанные с контролем параметров буферного газа на входе в патроны, управлением регуляторами перепада газа, подогревателями газа и прочим оборудованием системы подготовки буферного газа. Но перекачиваемый газ на входе в компрессор при этом должен быть осушен до точки росы (по воде и углеводородам) ниже, минимум на 20°С относительно температуры на входе в компрессор, и содержать примеси размером не более 5 мкм с концентрацией до 1 мг/м3.

Выбор в пользу системы подготовки газа для системы сухих газодинамических уплотнений или газа на входе в компрессор должен быть экономически обоснован для каждого объекта эксплуатации. При этом кроме стоимости оборудования должны быть учтены затраты эксплуатирующей организации на обслуживание и поддерживание в рабочем состоянии оборудования. Например, для варианта отсутствия очистки и осушки газа на входе необходимо учитывать затраты на обслуживание систем подготовки газа и затраты на восстановление проточного тракта компрессора из-за износа деталей и узлов по причине попадания механических примесей.

Применение более глубокой подготовки газа непосредственно на входе в компрессор позволяет повысить ресурс компрессора и его надежность в том числе и из-за упрощения системы управления и сокращения количества контролируемых параметров при исключении системы подготовки буферного газа вместе с панелью управления СГУ.

В случае негерметичного компрессора подача барьерного газа на СГУ может быть организована из системы охлаждения магнитных подшипников.

При отсутствии возможности организации качественной подготовки газа на входе в компрессор ответственность за работоспособность компрессора с СГУ переносится на САУ ГПА и системы подготовки буферного и барьерного газа, которые в последнее время имеют тенденции к усложнению и удорожанию.

Главная проблема связана относительной «новизной» технологии герметизации компрессора с использованием газодинамических уплотнений. Дороговизна комплектующих СГУ и отсутствие четких критериев выхода из строя пар трения ГДУ приводит к возникновению сильного беспокойства со стороны эксплуатации при любом минимальном отклонении от нормы (даже временного и не приводящего к нарушению работоспособности) любого параметра системы.

Критериями работоспособности патрона ГДУ являются расход и давление газа в линии утечки после первой (основной) ступени уплотнения и допустимая концентрация газа в линии утечки после второй (резервной) ступени уплотнения.

Опасение эксплуатирующей организации вывести из строя дорогостоящие патроны ГДУ и оказаться в простое из-за длительного ожидания оказания сервисных услуг поставщиком СГУ приводят к увеличению контролируемых параметров, что в свою очередь снижает надежность системы.

В таблице 2 приведен перечень контролируемых параметров в системах подготовки газа СГУ для нескольких способов регулирования подачи буферного газа:

Вариант 1 - Регулирование по величине расхода в линии подачи буферного газа в патрон ГДУ;

Вариант 2 - Регулирование по величине перепада давления между давлением за регулятором давления и отбором импульса давления из полостей компрессора (трубопровод уравнительной линии, задуммисная полость и др.);

Вариант 3 - Регулирование по величине перепада давления на концевом лабиринте проточной части;

Вариант 4 - Комбинация Варианта 1 и Варианта 2.

Таблица 2 – Количество контролируемых параметров для различных вариантов

Касательно применения в составе компрессоров магнитных подвесов ротора следует отметить, что проточные части компрессоров, особенно многоступенчатые, спроектированные для применения с подшипниками на масляной смазке, не всегда могут быть использованы в компрессорах с магнитным подвесом ротора.

Это связано с двумя причинами. Во-первых, конструктивное исполнение магнитных машин требует наличие в конструкции установки дополнительных страховочных подшипников для защиты ротора от разрушения при аварийных остановах с отключением электроэнергии. Подшипники имеют радиальный зазор с ротором компрессора 0,2 мм, что для исключения касания роторных и статорных частей компрессора приводит к увеличению радиальных зазоров в проточной части в 1,5…2 раза. Во-вторых, жесткость магнитных подшипников примерно в 100 раз меньше, чем у подшипников на масляной смазке.

Эти два фактора (увеличенные радиальные зазоры и пониженная жесткость подшипников) делают ротор компрессора более чувствительным к воздействию осевых и радиальных усилий со стороны газодинамических сил (не говоря уже о воздействии конденсата и механических примесей в перекачиваемом газе). Речь идет о возникновении автоколебаний в уплотнениях ротора (покрывных дисков, вала, думмиса) и возникновении срывных явлений в рабочих колесах и диффузорах, особенно последних ступеней многоступенчатых компрессоров.

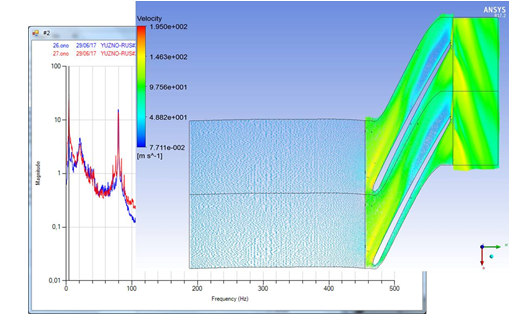

Все поставщики компрессоров и эксплуатирующие организации столкнулись с явлением возникновения границы устойчивой работы магнитного подвеса ротора, образующейся задолго до границы помпажа, иногда в середине рабочего диапазона, и характеризующейся резким повышением виброперемещений ротора. Явление характерно как для линейных машин с жесткими роторами, так и для многоступенчатых машин с гибкими роторами. При испытаниях компрессоров на заводских воздушных стендах и на стендах замкнутого контура с давлениями не более 20 кг/см2 граница устойчивости не проявляется ввиду низкой плотности модельного газа. На границе устойчивой работы магнитного подвеса на объекте эксплуатации помпажные явления, связанные с колебание расхода на входе в компрессор, отсутствуют. Как правило, в спектре частот при вибродиагностике присутствуют субгармонические составляющие в спектре вибраций в нижнем диапазоне частот до 25 Гц (рисунок 4).

Рисунок 4 – Срывные вихри на задней стороне лопаток рабочего колеса

Настройки системы управления магнитного подвеса в этом диапазоне частот, проводимые всеми производителями магнитного подвеса к положительному эффекту не приводят, иногда позволяют сдвинуть границу устойчивости к границе помпажа на 2-5%.

Установка втулок антициркуляционных уплотнений с различными типами рассекателей потока к кардинальному решению проблемы тоже не приводит, позволяет сдвинуться к границе помпажа на 5-10%.

Предположительно причина заключается в конструктивном исполнении рабочих колес, спроектированных с целью получения широкой по расходу и пологой по напору газодинамической характеристики компрессора и безлопаточных диффузоров, в которых при снижении расхода газа через ступень начинается образование срывных зон на стенках.

В результате при нормальной устойчивой работе первых «широких» ступеней при увеличении отношения давлений в компрессоре задолго до приближения к границе помпажа в рабочем колесе и за ним возникают вихревые зоны (вращающийся срыв), вызванные срывом потока с задней стороны лопаток рабочего колеса и стенок диффузора. Эти вихревые зоны являются источником низкочастотных импульсных колебаний, связанных с пульсацией (3…5 Гц) и срывом потока (0,15 - 0,2 от частоты вращения), и приводят к незатухающим колебаниям ротора на его собственных частотах (1 и 2 жесткая или 1 гибкая моды) [7].

Возникающие аэродинамические силы при совместном действии с циркуляционными неконсервативными силами в лабиринтном уплотнении думмиса оказывают значительное дестабилизирующее воздействие на ротор компрессора. В случае с гибким ротором и магнитный подвесом они приводят к динамическую нестабильности ротора, которая не может быть устранена настройкой магнитного подвеса, поскольку низкочастотные пульсации в спектре вибрации попадают в зону «нечувствительности» системы управления магнитным подвесом.

Повышения газодинамической эффективности компрессора можно достичь за счет:

-

изменения конструктивной схемы компрессора;

-

применения высокоэффективных элементов конструкции (рабочих колес, всасывающих и нагнетательных камер, уплотнений);

-

применения композиционных материалов в проточной части компрессора;

-

оптимизация скорости вращения компрессора

Каждый из этих способов может привести к повышению КПД компрессора на 1-5 %.

В таблице 3 приведен максимальный уровень политропного КПД, который можно обеспечить проточными частями линейных компрессоров. Следует учитывать, что при износе уплотнений ротора может произойти снижение КПД и напора на 3…5% и более.

Таблица 3 – Максимальный уровень политропного КПД компрессора для линейных компрессоров.

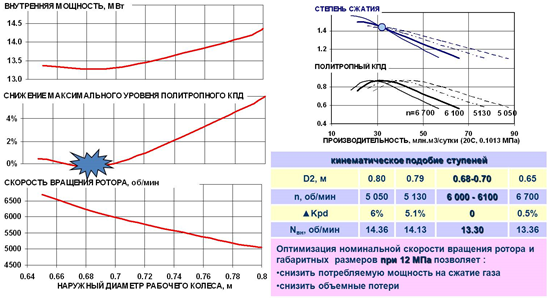

Последнее время часто обсуждается повышение частоты вращения ротора компрессора как способ повышения его эффективности. Это некорректная постановка задачи, потому что для каждого типа компрессора существует своя оптимальная скорость вращения. Иногда она близка к номинальной (по ТУ) скорости вращения привода, иногда не совпадает значительно. Применительно к линейным компрессорам мощностью 16-25 МВт со степенью сжатия 1,44-1,5 повышение скорости вращения на 20-30% приводит к аналогичному уменьшению металлоемкости, но эффективность их не повышает. При дальнейшем повышении скорости вращения может привести к снижению эффективности до 6%.

На рисунке 5 представлен пример оптимизации частоты вращения двухступенчатой проточной части мощностью 16 МВт с рабочим давлением 12 МПа на базе одной модельной ступени (Фо = 0,048, Ψ = 0,48) в диапазоне частот вращения 4650-6700 об/мин при обеспечении кинематического подобия. Повышение номинальной частоты вращения привода на 16-19 % (от 5130 до 6000-6100 об/мин) за счет смещения интегральной характеристики в оптимум ступени позволяет повысить КПД проточной части на 2 % при снижении потребляемой мощности на 1 МВт, уменьшении габаритов на 20% и снижении массы на 30%.

Рисунок 5 – Оптимизации проточной части от частоты вращения ротора

Нужно отметить, что некоторые требования заказчиков, возникшие в последнее время, сводят на нет положительный эффект, полученный при оптимизации проточной части. Например, речь идет об увеличении радиальных зазоров в проточной части компрессора для исключения касаний роторных и статорных деталей при испытаниях на воздухе на заводских стендах (ПСИ). При ПСИ температура воздуха в проточной части выше, чем при эксплуатации. Это приводит к повышенным деформациям деталей по сравнению с условиями эксплуатации [3]. При увеличении радиальных зазоров до величин, исключающих потенциальное касание роторных деталей втулок уплотнения на ПСИ, мы гарантированно исключаем касание при эксплуатации за счет переразмеренной величины зазоров. Это приводит к снижению КПД компрессора на 3-5 %. Кроме того, увеличение зазоров влияет на динамическую устойчивость ротора.

На динамическую устойчивость ротора может повлиять выполнение и других требований Заказчика. Например [3-5], обеспечение отстройки критической скорости от рабочего диапазона на 25 % (п.5.14 СТО Газпром 2-3.5-138-2007) при обеспечении диапазона работы 50…105 % от номинала (п.6.14 СТО Газпром 2-3.5-138-2007) для компрессоров для ДКС и ПХГ гарантированно приводит к попаданию скоростей, кратных критическим скоростям, в рабочий диапазон и высокой виброактивности ротора (таблица 4).

Таблица 4 – Требования по отстройке критических скоростей от рабочего диапазона.

Резюмируя изложенное можно прийти к следующим выводам:

1. С точки зрения электропотребления наименее экономичны и наименее надежны компрессоры с комбинированным типом опорно-уплотнительных узлов - подшипниками на масляной смазке и СГУ.

2. Исключение СГУ из состава компрессора с магнитным подвесом ротора позволит сэкономить 0.2…1 МВт ч электроэнергии в системах обеспечения плюс 0.6…1.6% мощности привода на сжатие газа в зависимости от единичной мощности компрессора.

3. При выборе типа опорно-уплотнительных узлов необходимо руководствоваться тем, что одни и те же проточные части компрессоров с подшипниками на масляной смазке по сравнению с магнитными подвесами ротора позволяют работать в более широком диапазоне характеристик по расходу

4. Увеличение радиальных зазоров в уплотнениях ротора для исключения касания при испытаниях на воздухе при работе на газе приводит к снижению КПД проточной части до 3…5% и напора на 5…10%.

5. Повышение скорости вращения может привести к снижению габаритно массовых характеристик компрессора характеристик на 20…30%. Если повышенная скорость приблизится к оптимальной скорости проточной части можно будет снизить затраты мощности до 1 МВт, в противном случае ожидается снижение эффективности компрессора.

6. Для исключения требований к компрессору, снижающих его надежность, необходимо привести в соответствие требований СТО ГАЗПРОМ с требованиями API617 в части отстройки критических скоростей ротора от рабочего диапазона компрессора.

Литература:

1. Селянская Е.Л., Касьянов С.В., Карпин М.Ю., Голдобин А.С. Влияние системы СГУ на работу центробежного компрессора // Компрессорная техника и пневматика», 2013, №6, с.25-33.

2. Типовые технические требования к газодинамическим уплотнениям центробежных нагнетателей природного газа и системам, обеспечивающим их работоспособность // ООО «Газпром ВНИИГАЗ», 2006, Москва.

3. Селянская Е.Л., Касьянов С.В., Чусов А.М., Голдобин А.С. Карпин М.Ю. Проблемные вопросы испытаний центробежных компрессоров // Сборник Трудов V МНТК «Газотранспортные системы: настоящее и будущее ГТС-2013», 2013 г.

4. Типовые технические требования к газотурбинным ГПА и их системам. СТО ГАЗПРОМ 2‑3.5‑138-2007. ООО «Информационно-рекламный центр газовой промышленности», Москва 2007

5. Международный стандарт API STANDARD 617. Axial and Centrifugal Compressors and Expander-compressors for Petroleum. Chemical and Gas Industry Services (Осевые, центробежные компрессоры и детандер-компрессоры для нефтяной, химической и газовой промышленности», 7 издание, 2002 г..

6. Соколовский М.И., Ерышкин Ю.П., Селянская Е.Л., Касьянов С.В., Макаров А.А. Компрессорное оборудование НПО «Искра» для предприятий дожимного комплекса» // Газотурбинные технологии, 2015, №5, с. 10-14.

7. Donald E.Beently, Paul Goldman. Вибрационная диагностика срыва вращающегося потока газа в центробежных компрессорах.; Bently Nevada. Журнал «Orbit».V21.№1.2000. Перевод Кулинич С.И., главный специалист Центра технической диагностики ОАО «Концерн Стирол», г. Горловка, Украина.