Устройство и проблема диагностики криогенных газификаторов

Криогенные газификаторы – оборудование, предназначенное для хранения и транспортировки жидкого кислорода, аргона, азота, а также двуокиси углерода и метана и выдачи их потребителю в газообразном состоянии. Такие газификаторы широко используются как в наземном технологическом оборудовании, так и на летательных аппаратах.

Газификаторы изготовлены по типу сосуда Дьюара и состоят из внутреннего и наружного сосудов. Для сосудов, отработавших расчетный срок службы или срок службы которых продлен на основании технического заключения, объем, методы и периодичность технического освидетельствования должны быть определены по результатам технического диагностирования и определения остаточного ресурса. При этом контролю необходимо подвергать внутренний сосуд, который имеет ограниченный или полностью отсутствующий доступ к их поверхности. Гидравлическое испытание криососуда на прочность и плотность не допускается, и при техническом освидетельствовании испытание проводится воздухом или инертным газом с одновременным контролем внутреннего сосуда методом акустической эмиссии (АЭ) и контролем вакуума в теплоизоляционной полости [1].

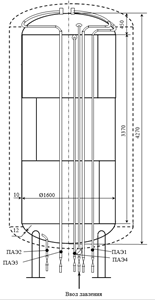

Метод АЭ состоит в регистрации упругого излучения из материала при его нагружении [2] и является единственным реализуемым методом неразрушающего контроля газификаторов. Возможность применения метода АЭ при отсутствии непосредственного доступа к контролируемой поверхности объясняется тем, что в конструкции газификаторов имеются технологические элементы и трубопроводы, которые могут выступать в качестве акустических волноводов между внутренней емкостью и кожухом. Кроме того, иногда допускается локальное повреждение внешнего корпуса. Однако при расшифровке результатов регистрации АЭ возникают проблемы, связанные с влиянием технологических факторов АЭ контроля на рекомендуемые руководящими документами [2, 3] критерии классификации источников АЭ. Устройство, разнообразие условий пневмоиспытаний газификаторов и установки датчиков АЭ в условиях ограниченной доступности контролируемого внутреннего сосуда показано на рис. 1 и 2. Связанное с этим различие скоростей нагружения, степени отдалённости преобразователей от источников АЭ и пр. приводит к дестабилизации связи этих критериев с остаточным ресурсом газификаторов.

а)

б)

в)

г)

РИС. 1. Устройство и способы установки пьезопреобразователей (ПАЭ) на элементы криогенных газификаторов: a – устройство газификатора; б – схема расположения сварных швов и ПАЭ внутреннего корпуса газификатора холодного криогенного ГХК-8/1,6-500; в – установка пьезопреобразователей на патрубки газификаторов, г – тоже на цилиндрические волноводы, проведённые до внутреннего корпуса

РИС. 2. Виды диагностического нагружения криогенных газификаторов: а – нагружение с помощью автомобильного компрессора; б – пневматическое нагружение с помощью баллонов, в – тоже с помощью испарителей

Обоснование эффективного подхода к АЭ диагностированию

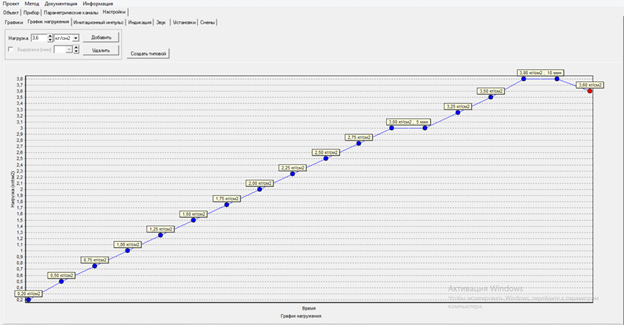

Слабая помехоустойчивость, краткосрочность прогноза и трудоёмкость обучаемости рекомендуемых методик и критериев классификации источников АЭ пробуждают интерес специалистов АЭ контроля к освоению информативных физических подходов, к АЭ диагностированию. Согласно информационно-кинетическому подходу [4–8] ресурс большинства длительно нагруженных материалов, конструкций и сооружений определяется моментом накопления критической концентрации микротрещин упругого протекающего процесса микротрещинообразования. Эталонными представителями прочностных свойств изделия являются его структурные элементы, отобранные из общего их количества по кинетическим и временным критериям подобия с помощью АЭ контроля. Оценка ресурса технического объекта базируется на концентрационном критерии и экспериментальном определении интенсивности упругого однородного разрушения. Информативным относительно момента разрушения является время t этой регистрации, информацию о количестве разрушенных структурных элементов несёт параметр x, в качестве которого может выступать число Nå регистрируемых импульсов дискретной АЭ, суммарный счет N АЭ, относительная суммарная амплитуда или комбинация этих параметров. Временная зависимость x(t) в условиях прочностной неоднородности материала имеет вид многоуровневой модели

где kAE – акустико-эмиссионный коэффициент (АЭК), имеющий смысл акустически активного объема материала, наиболее подверженный влиянию шумов и факторов, дестабилизирующих связь С и ξ, ответственный за «метрологическое» преобразование концентрации С рассеяно образующихся в материале разрывов структурных элементов в параметр x АЭ.

Его величина

где V – контролируемый объем материала, макромасштабная величина; Ф(∆t,f,u) – функция плотности распределения сигналов АЭ по длительности пауз ∆t, частоте f и амплитуде u; С0 – начальная концентрация структурных элементов, как правило, микрометрического масштаба; θ – время разрушения микроэлемента, задаваемое формулой Журкова

где U0 – энергия активации процесса разрушения, γ – активационный объем; K – постоянная Больцмана; Т – абсолютная температура; ω(t)=γσ(t)/KT – безразмерный параметр прочностного состояния структурного микроэлемента материала объекта, зависящего от структуры и изменяющихся во времени растягивающих напряжений на микроэлементе σ(t); Ψ(ω) – моделирующая прочностную неоднородность функция плотности распределения параметра ω по структурным элементам контролируемого объема V материала. Рассматривались различные виды функции Ψ(ω), и в частности:

-

логарифмически-нормальное распределение с функцией плотности

- двухпрямоугольное с весами 0,99¸0,999 и 0,01¸0,001

ω0, ω1 , ω2 –границы рассеяния значений параметра ω соответственно; σ3, μ – параметры функции Ψ(ω).

Соотношение входящих в формулы (3), (4) параметров функции Ψ(w) характеризует степень неоднородности прочностного состояния материала, а их изменение во времени – пластическую перестройку его структуры [6]; параметры (1) t0 и U0 наиболее консервативны, определяются характеристиками межатомного взаимодействия структурного элемента и не зависят от состояния структуры, что придаёт им ценное свойство универсальности, снижающее неопределённость при прогнозировании ресурса. Значения параметра γ ≈ 10–26¸10–29 м3 (активационного объёма) являются характеристикой наноструктуры материала, которая слабо чувствительна к его химической природе. Совместно с напряжениями σ, параметр γ отражает прочностную индивидуальность структурного элемента.

Входящему в формулу (2) интегралу придаётся смысл вероятности регистрации сигналов АЭ, пришедших от источника АЭ, в диапазон регистрируемых измерительной аппаратурой частот f, амплитуд u сигналов АЭ и временны́х интервалов Dt (длительности пауз) между ними. Стабильность (2) определяет условия метрологического подобия С и ξ, то есть метрологической однородности АЭ контроля, а экспериментальное разделение мелкодисперсного разрушения на неоднородный и однородный этапы по кинетическому признаку из (1) позволяет выделить информативный временной интервал из общего потока сигналов АЭ. Временная зависимость числа импульсов АЭ на этапе наиболее информативного однородного разрушения, регистрируемых, например, при равномерном диагностическом нагружении объекта контроля с постоянной скоростью роста напряжений, будет иметь экспоненциальный вид:

NΣоднор(t)=kAEC0KTexp[(γ t-U0)/(KT)]/(τ0 γ )

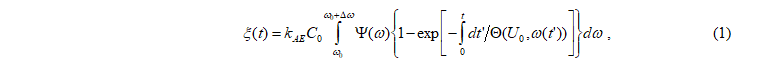

Вытекающие из неё информативные концентрационно-кинетические АЭ показатели прочности, свободные от АЭК и потому устойчивые к влиянию аддитивных помех и дестабилизирующих факторов, представлены в табл. 1. Пример неразрушающего определения этих показателей при нагружении образцов сварных соединений показан на рис. 3, а их связь с ресурсом и показателями кривой усталости для образцов нахлёсточных сварных соединений показаны на рис. 3, 4, описываемым тем же выражением, что и YAE, при условии, что кривые усталости рис. 4 выражаются формулой Журкова.

Таблица 1. Многомодельные, многоуровневые концентрационно-кинетические АЭ показатели прочности, устойчивые к влиянию дестабилизирующих факторов

|

АЭ показатель |

Микромодель |

Наномодель |

Макромодель |

Размерность |

|

|

ХАЕ |

dlnx(t)/dt |

γ /KT |

- |

С-1 |

|

|

YАЕ |

dlnx(t)/ds(t) |

γ/KT |

YR = dlnNc/dσ |

Па-1 |

|

|

kYАЕ |

dlnx(t)/dF(t) |

kγ/KT |

dlnNc/dF |

Н-1 |

|

|

WАЕ |

dlnξ(t)/dKн(t) |

|

lnNB-lnNраб |

- |

|

|

|

Примечание. – скорость роста напряжений, K – постоянная Больцмана, k = σ/F –коэффициент пропорциональности между нагрузкой F (давлением) и номинальными напряжениями, ω-нано-параметр, Kн – коэффициент нагрузки (отношение диагностической нагрузки к рабочей), Nc, Nсраб – число циклов до разрушения и прогнозируемое их количество, YR, NB – параметры кривой усталости материала (рис. 4). , где t0, U0 – стабильные нанопараметры ,tцикл – период цикла нагружения [2, 4–8].

|

||||

РИС. 3. Алгоритм оценки АЭ показателя прочности kYAE сварного стального образца

РИС. 4. Кривые малоцикловой усталости сварных соединений (по данным [9])

Универсальность значения величины NВ, как отсекаемого экстраполяцией на ось абсцисс системы координат кривой усталости (рис. 4 б, в), объясняется стабильностью величин, входящих в формулу Журкова, описывающую кривую усталости. При постоянных температуре T и периоде τцикл циклического нагружения число NC циклов до разрушения

NC = θ/τцикл = τ0/τцикл exp[(U0-γσ)/KT], при σ = 0 величина NC = NB, где

lgNB = lg(τ0/τцикл) + 0,43U0/(KT).

Сопоставление выражений

YAE = dlnNΣоднород/dσ = γ/KT и YR = -dlnNC/dσ = γ/KT,

а также численных значений параметров YAE (6) и YR (рис. 3 а) обнаруживает их идентичность (YAE = YR = 0,015 МПа-1) и позволяет утверждать об обратной пропорциональности числа NC циклов до разрушения и количества NΣоднород импульсов АЭ, зарегистрированных на этапе однородного разрушения

Это свидетельствует о правомочности гипотезы линейного суммирования повреждений на этапе однородного разрушения, позволяющей осуществлять прогноз на основе линейной экстраполяции.

Ресурс объекта контроля

Диагностические признаки этапов процесса разрушения и обобщённые формулы оценки ресурса представлены в табл. 2.

Таблица 2. Диагностические признаки этапов процесса разрушения и формулы оценка ресурса

|

Стадия |

Этап разрушения |

Диагностический признак этапа разрушения |

Формула оценки ресурса |

|

I |

Делокализованное |

d2ξ/dt2 < 0 при σ = 0; d2lnξ/dt2 < 0 при σ = 0; |

t* = (1÷10)T |

|

I |

Делокализованное |

d2ξ/dt2 = 0 при σ = const; d2lnξ/dt2 = 0 при σ = const; |

Время до локализации t* = f(YAE) или t* = f(WAE) |

|

I |

Локализованное |

d2ξ/dt2 < 0 при σ = 0; d2lnξ/dt2 < 0 при σ = 0; dkAE/dt<0 (dPU/dt<0); ω2/ω1>1, ω2/ω0>1; |

t* = (0,1÷0,5)T |

|

I |

Локализованное |

d2ξ/dt2 = 0 при σ = const; d2lnξ/dt2 = 0 при σ = const; dkAE/dt = 0; ω1/ω0 < 1, ω2/ω0 < 1; |

Время до начала роста t* = f(YAE) или t* = f(WAE) |

|

II |

Образование |

d2ξ/dt2 > 0 при σ = const; d2lnξ/dt2 > 0 при σ = const; dkAE/dt > 0 (dPU/dt < 0); ω1/ω0 > 1, ω2/ω0 > 1; |

t* = (0,01÷0,1)T |

|

II |

Пластическое разрушение |

d2ξ/dt2 < 0 при σ = const; d2lnξ/dt2 < 0 при σ = const;

dkAE/dt < 0 (dP∆t/dt < 0); ω1/ω0 < 1, ω2/ω0<1; |

t* = (0,01÷0,1)T |

*РВП – разница времён прихода сигнала АЭ на преобразователь АЭ

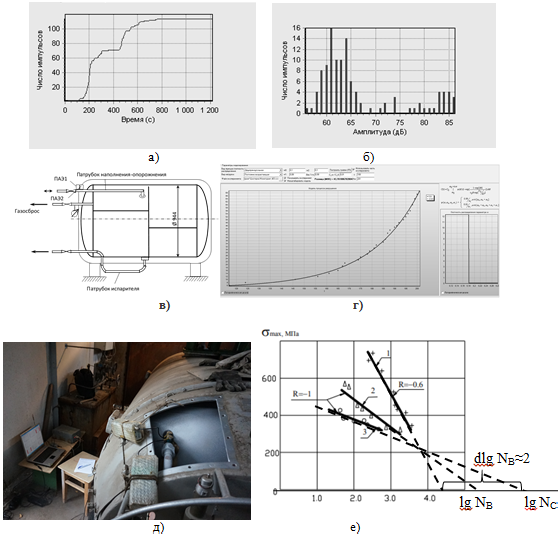

Пример практического применения

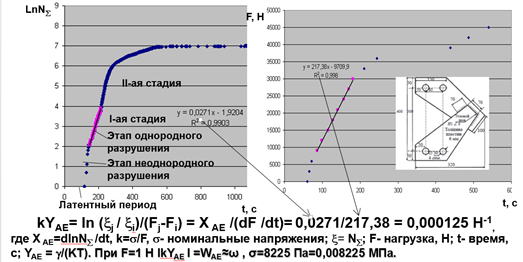

Практическое применение подхода в данной работе рассмотрим при диагностике внутреннего корпуса транспортной криогенной цистерны, предназначенной для хранения жидких кислорода, азота и аргона. Результаты регистрации АЭ, полученные при его пневмонагружении парами азота, образуемыми при пропускании через испаритель сжиженного азота, представлены на рис. 5, 6. Рабочее давление по паспорту составляло 0,35 МПа (3,5 кгс/см2) испытательное давление составляло 0,38 МПа (3,8 кгс/см2); средняя скорость нагружения 0,0441 МПа/мин (0,441 кгс/(см2мин)) с 5-минутной выдержкой давления 0,3 МПа. Использовалась автоматизированная система акустико-эмиссионная диагностическая СДАЭ-16(2), описанная в [3–7]. Система комплектуется четырьмя ПАЭ типа П113 с диапазоном частот (по два на диапазон) 20–200 кГц и 200–2000 кГц соответственно. При контроле использовались преобразователи с диапазоном частот 20–200 кГц, ориентированные на контроль разрушения зёрен сварных швов.

а)

б)

РИС. 5. График нагружения посредством испарителя внутреннего корпуса цистерны транспортной криогенной для жидких кислорода, азота и аргона ЦТК-1,6/0,25 (а) и результаты регистрации АЭ внутреннего корпуса № 87027 цистерны транспортной криогенной для жидких кислорода, азота и аргона ЦТК-1,6/0,25 (б)

РИС. 6. Результаты регистрации АЭ внутреннего корпуса цистерны транспортной криогенной для жидких кислорода, азота и аргона, полученные при его пневмонагружении парами азота: а – временная зависимость числа импульсов АЭ; б – амплитудное распределение сигналов АЭ; в – схема установки пьезопреобразователей; г – сопоставление результатов регистрации и имитационного компьютерного моделирования; д – внешний вид объекта контроля; е – кривые малоцикловой усталости стали 12Х18Н10Т 1,2 – при Т = 273К, 3 – при Т = 673К

dlg NB≈2 – метрологический разброс величины lg NB.

Обработка результатов регистрации сигналов АЭ позволила отнести разрушение к мелкодисперсному однородному этапу и получить необходимые (см. табл. 2) для расчёта ресурса значения концентрационно-кинетических показателей YAE = 0,003÷0,01 МПа-1, WAE = 2,5÷6. Например, при давлении Р = 1,8 кгс/см2 на 150-й секунде было зарегистрировано NΣ = 10 сигналов, при Р = 3 кгс/см2 на 200-й секунде NΣ = 67.

WAE = dlnNΣ/dKН = ΔlnNΣ·Pраб/ΔP = ln6,7·3,5/(3-1,8) = 5,6,

что при сопоставлении с допустимым значением

[WAE] = YR[σ] = 1,8,

где YR = 0,018 МПа-1, [σ] = 100 МПа определяло источник АЭ как критически активный. По справочным данным, для материала внутреннего корпуса (сталь 12Х18Н10Т) имеем параметр кривых усталости NВ ≈ 104,5÷106,5 (рис. 4 е), ресурс при рабочем давлении

NC = 105,5/exp5,6 = 1169 (117÷11693) циклов.

Остаточный ресурс

Nост = NC –Nотр,

где Nотр – отработанный ресурс. При Nотр = 126 (по данным отдела эксплуатации) минимальный вероятный ресурс может быть исчерпан.

Низкое значение ресурса говорит о необходимости снижения рабочего давления в WAE/[WAE] = 5,6/1,8 ≈ 3 раза, что согласно рис. 3 в повысит ресурс примерно в 20 раз.

Здесь [WAE] = [WR] = YR[σ] = 0,018 МПа-1·100Мпа = 1,8.

Таким образом, применение подхода позволяет отделить влияние на АЭ материала факторов различного масштабного уровня (акустически активного и активационного объёмов), что стабилизирует контроль и особенно эффективно проявляется при диагностике объектов ограниченной контролепригодности, а также подверженных термохимическому воздействию, когда изменение активности АЭ не коррелирует с изменением степени опасности источника [10].

Литература

1. Сосуды и газификаторы криогенные. Руководство по эксплуатации РЭ BY100369412.001-2015.

2. Носов В.В, Ямилова А.Р. Метод акустической эмиссии. Учебное пособие. Изд-во «Лань», СПб, 2017, 304 с.

3. Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов (ПБ 03-593-03), утверждённые постановлением Госгортехнадзора России от 09.06.2003 № 77, зарегистрированным в Минюсте России 19.06.2003 г., рег. № 4778.

4. Носов В.В., Номинас С.В., Зеленский Н.А. Оценка прочности сосудов давления на основе использования явления акустической эмиссии // Научно-технические ведомости Санкт-Петербургского государственного политехнического университета. 2 (219)’ 2015. С. 182–190.

5. Носов В.В. Принципы оптимизации технологий акустико-эмиссионного контроля прочности промышленных объектов // Дефектоскопия, № 7, 2016, с. 52–67.

6. Носов В.В., Самигуллин Г.Х., Ямилова А.Р., Зеленский Н.А. Микромеханическая модель акустической эмиссии как методологическая основа прогнозирования разрушения сварных соединений // Нефтегазовое дело, 2016, т. 14, № 1, С. 244–253.

7. Носов В.В. Акустико-эмиссионный контроль качества пластически деформируемых заготовок // Дефектоскопия. 2017, № 5. – С. 36–45.

8. Nosov V.V. Control of inhomogeneous materials strength by method of acoustic emission / Journal of Mining Institute. 2017. Vol. 226. P. 469–479 (Контроль прочности неоднородных материалов методом акустической эмиссии).

9. Махутов Н.А., Воробьев А.З., Гаденин М.М. и др. Прочность конструкций при малоцикловом нагружении. – М.: Наука, 1983. – 271 с.

10. Буйло С.И. Физико-механические, статистические и химические аспекты акустико-эмиссионной диагностики: монография / Южный федеральный университет. – Ростов-на-Дону; Таганрог: Издательство Южного федерального университета, 2017. – 184 с.

Keywords: resource estimation, forecasting, damage heterogeneity, non-destructive testing, acoustic emission, model of temporal dependencies of parameters, diagnostic parameters, cryogenic gasifiers.