В процессе эксплуатации электропогружных центробежных насосов (УЭЦН) в пластовой жидкости, содержащей механические примеси, коррозионно-активные соединения, происходят процессы поверхностного разрушения, одним из которых является эрозионное изнашивание. Оно заключается в удалении материала деталей воздействием потока пластовой жидкости и наиболее часто встречается в насосных ступенях, газосепараторах, обратных клапанах, муфтовых соединениях насосно-компрессорных труб и обозначается слэнговым термином «промыв». Механизм эрозионного разрушения деталей УЭЦН мало изучен, отсутствуют рекомендации по применению материалов в зависимости от перекачиваемой среды.

В настоящей работе проведены исследования механизма эрозионного разрушения материалов, влияния различных факторов на интенсивность изнашивания, получены расчетные зависимости. Также представлены результаты испытаний насосных ступеней на эрозионную стойкость.

Рисунок 1 – Фрагмент направляющего аппарата с «промывом»

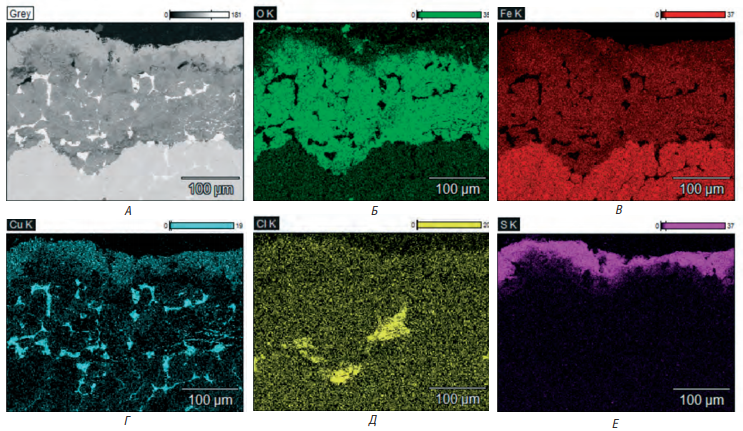

Рисунок 2 – Распределение элементов в образце ПК70Д15:

а – поверхность материала; б – распределение кислорода; в – распределение железа;

г – распределение меди; д – распределение хлора; е – распределение серы

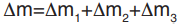

Таким образом «промыв» направляющего аппарата в реальных условиях обусловлен одновременно воздействием потока пластовой жидкости с абразивом и химическим воздействием ионов различных соединений. Т.е. эрозионный процесс имеет двойственную природу: изменение массы вследствие ударов абразивных частиц ∆m1 и изменение массы вследствие химического воздействия ∆m2, которое кроме того снижает прочность поверхностных пленок. Как известно из литературы, следует также ожидать фактора синергии процессов – ∆m3. Общая удаленная масса материала ∆m равна сумме трех вышеприведенных членов.

Ниже более подробно остановимся на исследовании эрозионного износа, обусловленного действием абразивных частиц, т.к. этот вопрос в наибольшей степени интересует специалистов.

Множество факторов влияют на изменение массы при эрозии. Основными факторами, связанными с абразивными частицами, являются:

скорость соударения V

угол соударения

размер

форма

плотность

твердость

концентрация  и т.д.

и т.д.

Основные факторы, связанные с образцами материала или поверхностью удара, - это

твердость

пластичность  и т.д.

и т.д.

Функционально соотношение может быть выражено как

Методика испытаний материалов

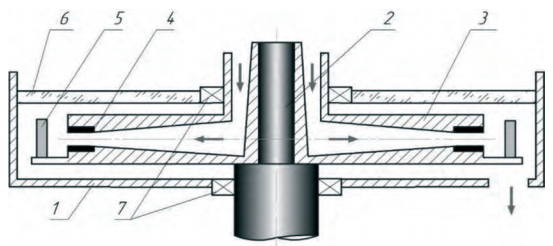

Для испытаний материалов на эрозионное изнашивание в абразивосодержащей и коррозионно-активной среде в ИМАШ РАН им. А.А. Благонравова был разработан стенд, рисунок 3 [1,2], который использовали при выполнении настоящей работы. Отличительной особенностью испытательного стенда является однократное использование абразива. Это достигается путем отделения абразива от жидкости в гравитационном сепараторе. Таким образом, обеспечивается точность проведения эксперимента, а вспомогательный насос, перекачивающий жидкость, не подвергается износу. Используемые материалы стенда и аппаратура допускают проведение опытов с коррозионно-активной жидкостью при температуре до 800С.

Стенд выполнен по принципу центробежного ускорителя с замкнутым контуром движения жидкости и состоит из станины 1 с испытательной камерой 2, электродвигателя с регулируемой частотой вращения, контейнера 3 для абразива, дозатора абразива 4, смесителя 5, расходомера 6, вспомогательного насоса 7, гравитационного сепаратора 8, системы измерения и управления. До начала испытания бак сепаратора заполняют рабочей средой. С помощью вспомогательного насоса для химических сред жидкость подается в смеситель, где смешивается с абразивом. Скорость струи жидкости у образца определяют опосредованно через измерение расхода с помощью расходомера.

Абразив поступает с определенной скоростью из контейнера с дозатором в смеситель, где смешивается с водой и затем смесь попадает в ротор. При вращении ротора жидкость, под действием центробежных сил ускоряется в каналах ротора и через сопла попадает под определенным углом на образцы, производя эрозионное разрушение их поверхности. После чего жидкость стекает из камеры по трубе в гравитационный сепаратор, где происходит осаждение абразивных частиц.

Рис.3 Общий вид стенда

В испытательной камере 1, рисунок 4, находится вращающийся вал 2, на котором установлен ротор 3 с двумя (четырьмя) каналами и износостойкими соплами 4. Образцы 5 закрепляются на роторе напротив сопел под разными углами к струе жидкости. Камера закрывается прозрачной крышкой 6. Уплотнения 7 предотвращают протекание жидкости в местах контакта с вращающимся ротором.

Рисунок 4 – Схема испытательной камеры (стрелки показывают направление движения жидкости с абразивом)

После опыта образцы взвешиваются, определяется изменение их массы. В качестве критерия износостойкости материалов при эрозионном изнашивании приняли интенсивность изнашивания Iэ [3]:

где, Iэ – интенсивность изнашивания, г/г; ∆m – изменение массы образца, г;

Mа – количество абразива в опыте, г.

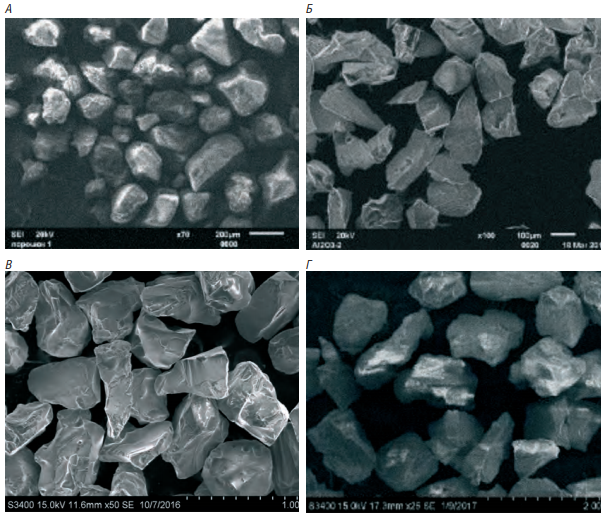

Для получения достоверных результатов при проведении опыта необходимо обеспечить постоянство скорости потока из сопла и концентрацию абразива, поступающего из контейнера с дозатором в смеситель с водой. Концентрация абразива С [г/л] рассчитывается исходя из массы абразива М [г] и расхода жидкости Q [м3/час] в единицу времени t [ч] следующим образом:

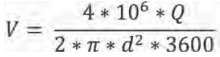

Задание величины скорости потока осуществляется регулированием производительности вспомогательного насоса стенда с помощью частотного привода. Скорость потока на выходе из сопла V [м/с] для двух сопел рассчитывается по расходу потока Q [м3/час] через калиброванное отверстие сопла диаметром d [м] по формуле:

Свойства материалов образцов, абразива, условия опыта

Основными материалами при изготовлении насосных ступеней на практике являются: нирезист, порошковые материалы, серый чугун, полимеры. Образцы для испытаний на износ изготавливаются в виде прямоугольных пластинок размером 25×15×3мм. Шероховатость поверхности образцов (Ra) – 0,14 мкм. Исследовали наиболее применяемые на практике для изготовления насосных ступеней материалы, таблица 1.

Таблица 1

|

Номер |

Марка материала |

Микротвердость (HV100), кг/мм2 |

|

1 |

ПК70Д15 |

344±31 |

|

2 |

ПК90Н4МГ2КД15 |

505±59 |

|

3 |

ПК10Х16Н9Д20 |

270±15 |

|

4 |

ПК10Х7Н4Д20 |

410±32 |

|

5 |

Нирезист (ЧН16Д7ГХШ) |

310±29 |

|

6 |

Нирезист 4 |

262±35 |

|

7 |

Нирезист (иностранный) |

333±42 |

|

8 |

Серый чугун |

195±18 |

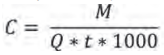

В качестве абразива использовали кварцевый песок или корунд различной дисперсности, микрофотографии которых представлены на рисунке 5. Форма частиц кварца округлая, корунда–остроугольная. Средний размер частиц кварца и корунда F100 – 180мкм, корунда F40 – 530мкм, корунда F24 – 850мкм.

Рисунок 5 Форма абразива: а – кварц; б – корунд F100; в – корунд F40,г – корунд F24

Испытания материалов проводили при двух значениях скорости жидкости: 11 и 16м/с и двух значениях угла установки образца: 900 и 450. В качестве жидкости использовали водопроводную воду.

Результаты испытаний материалов в абразивосодержащей жидкости

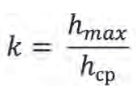

При эрозионном изнашивании деталей насосов имеет значение не только средние значения износа, отнесенные ко всей поверхности проточной части направляющего аппарата или рабочего колеса, но в первую очередь – максимальные износы, формирующие области «промыва». Для сравнения средних и максимальных величин рассчитывали показатель неравномерности износа k для разных углов атаки, исходя из формы области износа, ее площади и глубины:

где, k – показатель неравномерности износа; hmax – максимальный износ, мкм; hср– средний износ, мкм.

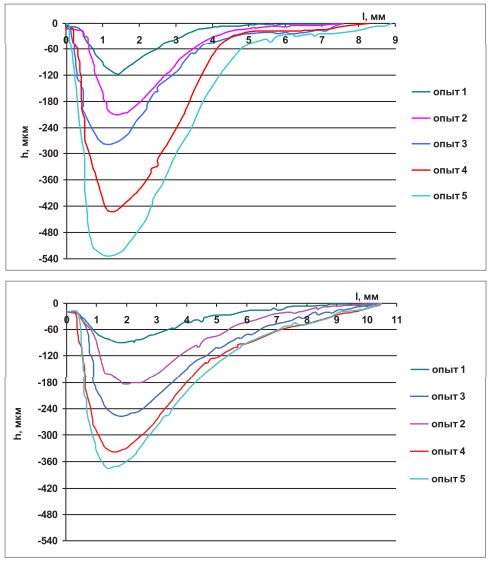

Исследование кинетики износа

Исследование кинетики износа порошкового материала ПК10Х16Н9Д20 при воздействии частиц корунда F100 и скорости жидкости 16м/с показало, что наблюдается преимущественно линейная зависимость износа от времени при установке образцов под углом 900, рис.6а. При установке образцов под углом 450 наблюдается снижение темпа изменения износа, происходит перераспределение износа в пределах области изношенной поверхности, рис.6б. Причем средний износ образцов приблизительно одинаковый. Показатель неравномерности имеет значение 2,8…2,15 для угла установки 900 и 2,95…2,26 для угла установки образцов 450.

Рисунок 6 Изменение профиля изношенной поверхности: h – величина износа; l – длина профиля износа.

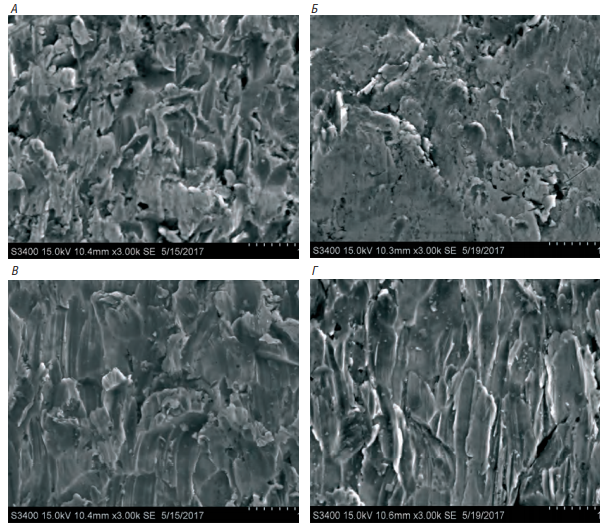

Анализируя микрофотографии изношенной поверхности, рис.7, можно заметить определенную разницу рельефа. При прямом ударе видны следы деформирования

Рисунок 7 Микрофотографии изношенных поверхностей в зоне максимального износа (скорость струи 16м/с; угол установки образцов: а,б – 900, в,г – 450; а,в – после первого опыта; б,г – после пятого опыта)

поверхности острыми кромками частиц, рис.7а. Со временем поверхность многократно деформируется при ударах частиц, возникает пластически оттесненный навал материала на границе зоны удара, который в последующем удаляется. При косом ударе, рис.7в,г, следы соударений имеют продолговатый вид, т.е. помимо пластического деформирования наблюдается микрорезание поверхности. Это особенно заметно в последнем опыте.

Таким образом, можно предположить, что удаление материала с поверхности при ударах абразивных частиц происходит по двум механизмам, которые обычно называют деформационным износом и микрорезанием.

Интенсивность изнашивания материала можно выразить зависимостью

где: V- скорость частиц при ударе; K и n – константы, зависящие от характеристик абразива и материала образца;  – угол удара частиц.

– угол удара частиц.

Обычно считают, что константа n для пластичных материалов принимает значения между 2 и 3 [4], что приводит к сильной зависимости скорости эрозии от скорости частиц. Разброс значений n объясняют многообразием механизмов и средних параметров потока, а также различием в экспериментальных методиках [5]. Необходимо заметить, используемый в зависимости параметр – угол удара частиц не соответствует углу установки образца. Поэтому необходимы дополнительные исследования в этой области.

В разработанной выше методике испытаний порошковых материалов измеряется скорость потока жидкости из сопла. В расчетных формулах используется параметр – скорость частиц при соударении. Обзор литературы показал, что на сей счет имеется установившееся мнение, что для выбранного диапазона размеров частиц и диапазона скорости потока можно принять их равными.

Исследование влияния скорости жидкости

Для испытаний выбрали порошковые материалы №1,2,3,4, табл.1. В качестве абразива использовали корунд F24 и F40. Результаты испытаний с абразивом F24 приведены в табл.2.

Таблица 2

|

Материал |

Абразив – корунд F24 |

||||

|

Iэ×106, г/г (скорость струи 16 м/с) |

Iэ×106, г/г (скорость струи 11 м/с) |

Показатель степени при V |

|||

|

Угол установки образца - 450 |

Угол установки образца - 900 |

Угол установки образца - 450 |

Угол установки образца - 900 |

||

|

ПК70Д15 |

21,3…21,6 |

17,1…17,7 |

7,5…7,9 |

6,3…6,9 |

2,6…2,7 |

|

ПК90Н4МГ2КД15 |

17,9…18,0 |

20,1…21,0 |

6,7…7,0 |

7,2…7,5 |

2,6…2,7 |

|

ПК10Х16Н9Д20 |

19,4…20,1 |

16,1…16,8 |

7,1…7,2 |

5,9…6,1 |

2,6…2,7 |

|

ПК10Х7Н4Д20 |

19,4…20,3 |

17,2…17,8 |

7,2…8,3 |

6,2…6,9 |

2,6…2,6 |

Испытания остальных материалов из табл.1 дает разброс значений показателя степени при скорости в диапазоне 2,5…3,0. Причем более высокое значение относится к более твердому материалу.

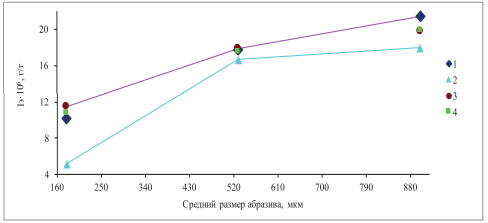

Исследование влияния размера абразива

Вопрос влияния размера абразива на эрозионный износ является дискуссионным в технической литературе. Однозначное мнение не выработано. В процессе испытаний материалов с абразивом различных размеров выявлено, что с увеличением размера увеличивается интенсивность изнашивания, рис.8. Т.е. для одинаковой массы абразива каждой фракции в опыте интенсивность изнашивания увеличивается с увеличением размера абразива.

Рисунок 8 Зависимость интенсивности изнашивания от размера абразива (скорость жидкости 16м/с; угол установки 450).

Сравнение износостойкости материалов УЭЦН

Сравнение износостойкости материалов проводили при следующих условиях опыта: скорость жидкости – 16м/с; угол установки образца 450; абразив – кварц F100.

Рис.9 Интенсивность изнашивания материалов (номер образцов в табл.1)

Наибольшей износостойкостью обладает порошковый материал ПК90Н4МГ2КД15, имеющий более высокую твердость среди испытанных материалов. При воздействии более крупных частиц корунда разница в износостойкости уменьшается. Наименьшая износостойкость у серого чугуна. Высоколегированные порошковые материалы более износостойки, чем нирезист и нирезист 4. Необходимо отметить очень важное обстоятельство. Результаты сравнительных испытаний справедливы только для воды. Как показали измерения электрохимических характеристик порошковых материалов и нирезиста в растворе 2% HCl, наиболее коррозионностоек порошковый материал ПК10Х16Н9Д20 - образец №3. Его коррозионная стойкость находится в одном диапазоне с нирезистами. Остальные порошковые материалы существенно уступают нирезистам.

Испытания насосных ступеней

Помимо материала на интенсивность эрозионного изнашивания влияют режимы работы насосной ступени, конструктивные особенности ее элементов, тип абразива. Для оценки степени влияния этих факторов провели серию испытаний на изнашивание насосных ступеней. Испытания проводили по методике, описанной в работе [2], с использованием стенда с замкнутым контуром движения жидкости с абразивом [6]. Основная методическая проблема заключается в том, что при испытаниях насосных ступеней происходит одновременный износ подвижных сопряжений и эрозионный износ, которые трудно разделить. Разрешение этой проблемы осуществили путем установки концевого подшипника из твердого сплава, чтобы парировать в максимальной степени износ радиальных сопряжений. Кроме того в качестве абразива использовали проппант, размеры которого не позволяют ему попасть в зазоры между рабочим колесом и направляющим аппаратом.

В качестве испытуемой использовали насосную ступень типоразмера 5-44 из нирезиста. Частоту вращения установили равной 75,5 Гц. Расход жидкости изменяли путем установки дроссельной шайбы на выходе. Использовали следующую концентрацию проппанта в опытах: 18; 9; 4,5; 2.1г/л. Проведенные испытания относятся к категории ускоренных. Ускорения процесса изнашивания добивались более высокой концентрацией абразива и более высокой частотой вращения рабочего колеса. В процессе проведения опытов не наблюдали разрушения частиц проппанта, что имеет принципиальное значение. В качестве критерия эрозионного изнашивания использовали скорость изнашивания с размерностью [г/мин].

- влияние концентрации абразива

Результаты испытаний приведены в таблице 3.

Таблица 3

|

Концентрация абразива, г/л |

Расход, м3/ч |

Время, мин |

Изменение веса, г |

Скорость изнашивания, г/мин |

||

|

Рабочее колесо |

Направляющий аппарат |

Рабочее колесо |

Направляющий аппарат |

|||

|

18 |

3,12 |

312 |

1,267 |

6,36 |

4,1∙10-3 |

20,4∙10-3 |

|

9 |

3,02 |

300 |

0,787 |

4,1 |

2,6∙10-3 |

13,7∙10-3 |

|

4,5 |

3,07 |

302 |

0,516 |

3,08 |

1,7∙10-3 |

10,2∙10-3 |

|

2.1 |

3,23 |

303 |

0,2 |

0,91 |

6,6∙10-4 |

3,0∙10-3 |

Увеличение концентрации абразива в 8,6 раза привело к увеличению скорости эрозионного изнашивания рабочего колеса в 6,2 раза, направляющего аппарата в 6,8 раза, т.е. почти кратно. Необходимо отметить, что в процессе опытов наблюдали небольшой износ подвижных сопряжений, практически одинаковый по величине. Учитывая, что его доля в изменении веса в последнем опыте будет выше, чем в первом, то вышеприведенные соотношения еще более сравняются.

- влияние скорости потока

Исследовали влияние скорости жидкости вследствие повышения частоты вращения. Расход жидкости был при этом равным 2,0м3/ч. Результаты приведены в таблице 4.

Таблица 4

|

Концентрация абразива, г/л |

Частота, Гц |

Время, мин |

Изменение веса, г |

Скорость изнашивания, г/мин |

||

|

Рабочее колесо |

Направляющий аппарат |

Рабочее колесо |

Направляющий аппарат |

|||

|

18 |

75,5 |

312 |

1,267 |

6,36 |

4,1∙10-3 |

20,4∙10-3 |

|

18 |

50 |

300 |

0,726 |

2,03 |

2,4∙10-3 |

6,8∙10-3 |

|

18 |

100 |

238 |

1,477 |

17,54 |

6,2∙10-3 |

74∙10-3 |

При изменении частоты вращения в два раза при одном и том же расходе скорость изнашивания рабочего колеса увеличилась в 2,6 раза, направляющего аппарата в 10,9 раз. Таким образом, при увеличении частоты вращения наибольшему эрозионному разрушению подвергается направляющий аппарат. Рабочее колесо подвергается в основном касательному воздействию потока абразивосодержащей жидкости (кроме входных кромок лопаток), что и сопровождается малым износом при увеличении частоты вращения. В направляющем аппарате происходит торможение потока с большими углами столкновения частиц с поверхностью проточной части. Поэтому увеличение кинетической энергии частиц в квадрате от скорости приводит к большему эрозионному эффекту. Выше получено, что показатель степени при скорости потока жидкости с абразивными частицами имеет значение 2,5…3 для порошковых материалов. Показатель степени в проведенных опытах для направляющих аппаратов равен ~3,4, т.е. имеет близкое значение.

- влияние расхода

Испытания насосных ступеней в режиме с отличающимся в два раза расходом, табл.5, не показали существенных различий в скорости изнашивания. У рабочего колеса скорость изнашивания на 12% выше, у направляющего аппарата – на 24% ниже.

Таблица 5

|

Концентрация абразива, г/л |

Расход, м3/ч |

Время, мин |

Изменение веса, г |

Скорость изнашивания, г/мин |

||

|

Рабочее колесо |

Направляющий аппарат |

Рабочее колесо |

Направляющий аппарат |

|||

|

18 |

1,7 |

304 |

1,0 |

7,23 |

3,3∙10-3 |

23,8∙10-3 |

|

18 |

3,12 |

312 |

1,267 |

6,36 |

4,1 ∙10-3 |

20,4∙10-3 |

По-видимому, увеличение скорости у рабочего колеса связано с более высоким износом входных кромок за счет увеличения количества частиц, соударяющихся с ними за счет увеличения расхода. Снижение износа проточной части направляющего аппарата можно объяснить изменением угла взаимодействия частиц с поверхностью.

- влияние типа абразива

При сравнении двух типов абразива: кварцевого песка и проппанта выявили, что скорость эрозионного изнашивания во втором случае в 2,3 раза выше для рабочего колеса и в 10,9 раз выше для направляющего аппарата. Эти результаты подтверждают выводы по испытаниям материалов насосных ступеней.

В процессе проведения опытов с насосными ступенями заметили принципиальное различие в формировании эрозионного изнашивания при использовании в качестве абразива кварцевого песка и проппанта. Область максимального износа в первом случае находится между диском и гильзой направляющего аппарата. Во втором случае максимальный износ наблюдается на гильзе. Этому есть объяснение. Размер частиц проппанта (~ 1,5мм) меньше зазора между периферией рабочего колеса и гильзой направляющего аппарата. Это не позволяет им попасть в зазор между диском направляющего аппарата и диском рабочего колеса и производить там эрозионное разрушение.

Выводы:

1. «Промыв» деталей УЭЦН формируется в общем виде при действии абразивных частиц и коррозионного воздействия пластовой жидкости. Механизм эрозионного изнашивания включает деформационное изнашивание и микрорезание.

2.Наибольшее воздействие на интенсивность эрозионного изнашивания оказывают скорость абразивных частиц при соударении с материалом, их тип, размер и концентрация.

3. Наибольшей эрозионной стойкостью при воздействии мелких абразивных частиц размерностью F100 обладает материал №3 (ПК90Н4МГ2КД15). При воздействии крупных частиц размерностью F40 и F24 разница уменьшается и находится в пределах разброса измеряемых величин. При этом наиболее стоек в среде 2% HCl высоколегированный материал №6 (ПК10Х16Н9Д20).

4.Выбор материала для насосных ступеней должен производиться как по абразивной износостойкости, так и по коррозионной стойкости в зависимости от эксплуатационных условий.

Литература:

- Пат. 2444719 Российская Федерация, МПК G 01 N 3/56. Способ испытания материалов на гидроабразивный и коррозионный износ / Н.И. Смирнов, Н.Н. Смирнов; опубл. 10.03.2012. Бюл. № 7.

- Смирнов Н.И., Смирнов Н.Н. Исследование коррозионно-механического разрушения деталей УЭЦН // Инженерная практика 08 (2011) 22–26.

- Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчетов на трение и износ. М., «Машиностроение». – 1977. 526 с.

- Hutchings I.M. A model for the erosion of metals by spherical particles at normal incidence // Wear 70 (1981) 269–281

- Azimian M., Bart H.J. Erosion investigations by means of a centrifugal accelerator erosion tester // Wear 328–329 (2015) 249–256

- Пат. 2371694 Российская Федерация, МПК G 01М 13/00 Стенд для исследования износа рабочей ступени центробежного насоса / Смирнов Н.И.,Смирнов Н.Н.,Свидерский С.В., Горланов С.Ф.; опубл.27.10.2009. Бюл. №3