Несмотря на то, что принцип работы турбины был известен давно, широкое промышленное применение это устройство смогло приобрести только после того как в конце позапрошлого века был создан многоступенчатый реактивный механизм, направивший пар таким образом, что его энергия начала использоваться максимально эффективно, превратив турбину в революционный продукт. Получается, что не сам принцип, а его совершенствование дало жизнь изобретению и послужило толчком к развитию промышленности и транспорта.

Едва ли кто-то будет спорить, что турбина, являясь одним из ключевых элементов газотранспортной системы и энергоинфраструктуры отдаленных месторождений, должна соответствовать современным стандартам. Эти требования все более настойчиво возвращают конструкторов и инженеров к принципам эффективности, давшим необходимый толчок в развитии технологии 150 лет назад. Конкурентный рынок дополнил эти параметры необходимостью повышения надежности и следования экологическим нормам.

ГПА, компрессор, энергетическая турбина на локальной электростанции – все эти агрегаты нуждаются в профессиональном ремонте и модернизации. Современные материалы и технологии позволяют находить новые пути решения этих задач. Часто сама природа дает подсказки, точность которых доказана непреклонными законами физики. Именно так в турбостроении появился новый элемент – сотовые уплотнения.

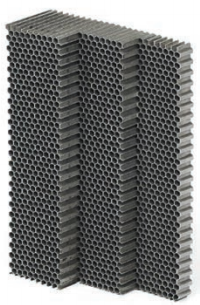

Рис 1. Высококачественное сварное сотовое уплотнение

Геометрия этого интегрального компонента любой современной турбины один в один схожа с шестиугольными призматическими ячейками, которые делают пчелы для хранения запасов меда и выращивания потомства.

Этот новый компонент представляет собой усовершенствованный тип уплотнений, позволяющий уменьшить радиальные зазоры от 0,1 мм и менее, ощутимо увеличить относительный КПД (вплоть до 5%), соответственно сократив расход топлива и снизив износ проточной части турбины. Эффект, достигаемый использованием соты так же, как и когда-то изобретение многоступенчатого реактивного механизма, взаимодействует с потоками газа/пара, но уже делает это на новом уровне. Именно эта функция отражена в самом названии данного компонента, которое по-английски звучит как “Honeycomb seals”, где seal обозначает «запечатывание, изолирующий слой». Если вкратце, то лопатки ротора турбины, расширяясь при высокой температуре, прорезают бороздку в сотовом уплотнении, которое надежно останавливает утечки газа в горячем тракте турбины, экономя топливо и повышая эффективность работы. Кроме этого «сота» снижает износ деталей проточной части и сохраняет лопатки ротора турбины от преждевременного износа.

Любопытен путь технологии из авиации в ТЭК, повторивший развитие многих других систем, изначально применявшихся в авиастроении, а после нашедших свое место в автопроме и других отраслях ввиду возможности широкого применения этих новых изобретений и их подтверждённой эффективности. Наземные агрегаты (деривативы) же пришли в отрасль в сложный период 80-90-гг. прошлого века в отсутствии заказов на авиастроительных заводах. В те годы добывающая промышленность поддержала авиаторов и начала закупать двигатели для нефте- и газоперекачки.

В 2018 году российская компания «Ротек» (единственный в стране производитель высококачественных сварных сотовых уплотнений для ТЭК, авиации и энергетического турбостроения) открыла собственное производство и выпустила первые партии сварных сот. На сегодняшний день компания «Ротек» обеспечивает потребность российских машиностроителей в высококачественных уплотнениях. Однако спрос обусловлен не монопольным положением компании, а высоким качеством выпускаемых комплектующих. Компания смогла сосредоточить у себя весь набор компетенций по производству «соты», а также узлов с ее использованием (сегменты, вставки, кольца, втулки, обечайки, шрауды), обеспечив минимизацию издержек. При создании сотовых компонентов для турбин, используемых в составе ГПА применяются российские сплавы ХН78Т и ХН60ВТ, импортных сплавов Hasteloy X, Haynes 214. Для компрессоров сварные сотовые уплотнения изготавливаются из нержавеющей стали (сплав 12Х18Н10Т, AISI 321).

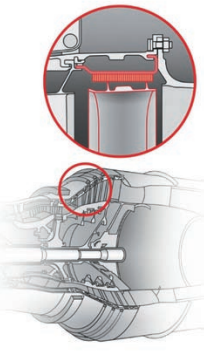

Рис 2. Втулка для компрессора «Ротек»

Сегодня у «Ротек» есть решения для турбин и приводов ГПА, работающих на месторождениях Газпрома, Роснефти, Лукойла, НОВАТЭКа, Сибнефти и Татнефти. Эти компоненты доказали свою эффективность на двигателях ПС-90А, АЛ-31СТ, НК-36СТ, НК-16СТ, MS5002E (локализованная GE) для ГПА Ладога 32, УТЗ ГТН-6Р. Как известно, значительная часть генерирующих мощностей компании Роснефть построена с использованием энергетических турбин GE 6FA, в состав которых так же входят сварные сотовые уплотнения.

Рис.3 Схема расположения сотового уплотнения в турбине

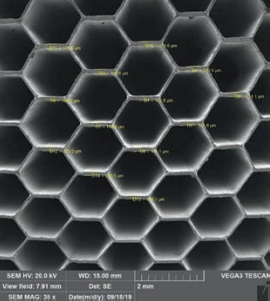

В 2019 году Всероссийский теплотехнический институт провел исследования, которые доказали эффективность технологии «Ротек» с помощью, которой удалось добиться стабильной и точной геометрии ячейки соты (рис.4 и рис.5).

Рис.4

Рис.5

Изначально шестиугольная форма соты является одной из наиболее эффективных и экономичных фигур, а современные автоматизированные линии позволяют воплотить ее в металле. Технология производства обеспечила стабильность этой формы и геометрических размеров, при этом качество перестало зависеть от человеческого фактора, как это было раньше.

Рис.6 Сварное сотовое уплотнение «РОТЕК» в составе шрауда газовой турбины GE 6FA

Российская компания «Ротек» организовала собственное уникальное производство, а в конце июня 2020 г. первый дистрибьютор российской «соты» начал работу в Индонезии. И это не первый опыт совместной работы российской и индонезийской компаний. В октябре 2019 года компании заключили первый экспортный контракт на поставку сварных сотовых уплотнений для монтажа в трехступенчатой газовой энергетической турбине Rolls-Royce RТ61.

Сегодня крупнейшие российские компании внимательно подходят к перевооружению своих энергообъектов. Новые комплектующие и технологические решения, повышающие требуемый уровень локализации и позволяющие избежать аварий и штрафов все чаще применяются на российских объектах критической инфраструктуры.