Последние сто лет нефть является важнейшим источником для производства энергии и широко используется в транспортном, промышленном и бытовом секторе.

В настоящее время около 80% мирового спроса на транспортное топливо (автомобильное, железнодорожное, воздушное и морское) удовлетворяется за счет производных ископаемого топлива - нефти.

Однако из роли энергетической доминанты нефть последние несколько десятилетий вытесняет природный газ. Во многом это связано с ростом объемов производства СПГ, который глобализирует газовые рынки.

Кроме того, растущее осознание того, что более чистые технологии жизненно важны для будущего планеты, позволяет природному газу становится главным источником топлива.

Из-за сочетания таких факторов, как экологические проблемы, высокие цены на нефть и достижения пика ее добычи, разработка более чистых альтернативных видов топлива и передовых энергетических систем для транспортных средств стала приоритетной задачей для многих правительств и производителей транспортных средств во всем мире.

Основными альтернативами ископаемого топлива являются:

-

сжиженные углеводородные газы (СУГ)

-

сжиженный и сжатый природный газ (СПГ и КПГ)

-

синтетическое топливо, получаемое из природного газа или угля – метанол, диметиловый эфир (ДМЭ), синтетические жидкие углеводороды (СЖУ)

-

этанол

-

водород.

Озабоченность по поводу воздействия ископаемого топлива на окружающую среду является движущей силой поиска подходящих альтернатив.

Использование углеводородного газа широко распространено. При его применении по некоторым оценкам, выбросы выхлопных парниковых газов примерно на 15% ниже, чем от бензиновых транспортных средств. Для повышения октанового числа не требуются присадки или другие добавки. Сопоставление уровней вредных газов, выделяемых транспортными средствами, работающими на СУГ и бензине, является неубедительным, при этом результаты испытаний указывают как на более высокие, так и на более низкие уровни эмиссии транспортных средств.

Применение КПГ из-за высокого октанового числа метана является отличным вариантом для двигателей с искровым зажиганием. Использование КПГ существенно снижает выбросы твердых частиц, при этом транспорт на КПГ быстро распространяется в секторе городских автобусных парков. Основной проблемой КПГ является его хранение - из-за своей низкой температуры кипения, природный газ необходимо хранить при высоком давлении. Для этого используются металлические или металло-композитные баллоны, которые уменьшают полезную нагрузку и пространство в небольших транспортных средствах.

Альтернативный способ хранения природного газа — это сжижение. В жидком состоянии природный газ в 3 раза плотнее сжатого КПГ. В отличие от КПГ, который хранится при высоком давлении (200-250 атм.), а затем редуцируется до более низкого давления, которое может принимать двигатель, СПГ хранится при низком давлении (3-12 атм.) и просто испаряется в теплообменнике перед топливным дозатором двигателя. Из этого следует, что пробег автотранспортного средства на СПГ без дозаправки в три раза больше чем на КПГ.

Этанол в настоящее время является наиболее широко используемым в мире альтернативным биотопливом. В основном его получают из культур, содержащих сахар (например, сахарный тростник или сахарная свекла), или путем предварительной обработки крахмальных культур (например, кукурузы или пшеницы). Положительным экологическим аспектом является то, что в отличие от нефти, газа или угля, этанол является возобновляемым ресурсом. Однако есть и недостатки: растворимость в воде - делает его более трудноотделяемым, для его производства требуются большие площади земли, одновременно со снижением выбросов CO, увеличивается выброс альдегидов. В настоящее время производство этанола в 2-3 раза дороже, чем производство бензина, что делает этот вид топлива абсолютно нерентабельным.

Водородный автомобиль — это автомобиль, который использует водород в качестве основного источника энергии для передвижения. Эти автомобили обычно используют водород одним из двух способов: сжигание или преобразование в топливных элементах. В первом варианте водород сгорает в двигателях так же, как и традиционный бензин или метан. В случае преобразования в топливном элементе водород превращается в электричество, которое приводит в действие электродвигатель. При любом способе единственным побочным продуктом из отработанного водорода является вода, однако при сгорании с воздухом могут образовываться оксиды азота. В настоящее время водород используется в качестве топлива только в космических ракетах. Однако некоторые производители автомобилей разрабатывают водородные двигатели, при этом основной технической трудностью является хранение водорода и безопасность - водород очень легко воспламеняется в широком диапазоне соотношений воздух : топливо.

Еще одна группа альтернативных топлив – это синтетические топлива, производные природного газа или угля. К ним относятся метанол, ДМЭ, СЖУ. В настоящее время чистый метанол используется в специально разработанных двигателях для гоночных автомобилей, так как его высокое октановое число позволяет использовать очень высокое сжатие, что дает значительно большую мощность, чем бензиновый аналог. Хотя выбросы CO, углеводородов и оксидов азота ниже, выхлопные газы автомобилей на метаноле содержат больше формальдегида, который является канцерогеном. Метанол может также приводить к большему количеству несгоревших топливных выбросов метанола и метана. К тому же он чрезвычайно токсичен и поэтому опасен в обращении. Негативной особенностью также является повышенная коррозия, которая требует модификации топливной системы обычного транспортного средства.

Диметиловый эфир является перспективным топливом в дизельных двигателях и газовых турбинах из-за его высокого цетанового числа. Простота этого соединения с короткой углеродной цепью приводит при сгорании к очень низким выбросам твердых частиц, NOx, CO. По этим причинам, а также из-за отсутствия серы, ДМЭ отвечает самым строгим экологическим требованиям.

Другой класс синтетических топлив, которому в последнее время уделяется значительное внимание, это топливо, производимое по технологии «газ-в-жидкость» (GTL). Дизельное топливо GTL производится из природного газа с использованием процесса Фишера-Тропша.

GTL-дизель состоит исключительно из парафинов, практически без содержания ароматических углеводородов или олефинов. Кроме того, дизельное топливо GTL почти не содержит серы и азота. Цетановое число дизельного топлива GTL значительно выше, чем у нефтяного дизельного топлива - обычно в диапазоне от 70 до 75. Дизельное топливо GTL характеризуется плохой смазывающей способностью и для коммерческого использования необходимы смазывающие присадки. Кроме того, такое топливо обладает плохими низкотемпературными характеристиками, что ограничивает его потенциальное использование в условиях холодного климата. В то же время GTL-дизель с комплектом присадок полностью совместим с существующими дизельными двигателями и может использоваться как взамен обычного дизельного топлива, так и в смеси с ним.

Дизельное топливо GTL приводит к снижению выбросов углеводородов, окиси углерода, оксида азота и твердых частиц по сравнению с обычным дизельным топливом. При этом, GTL-дизель не имеет преимуществ с точки зрения выбросов CO2.

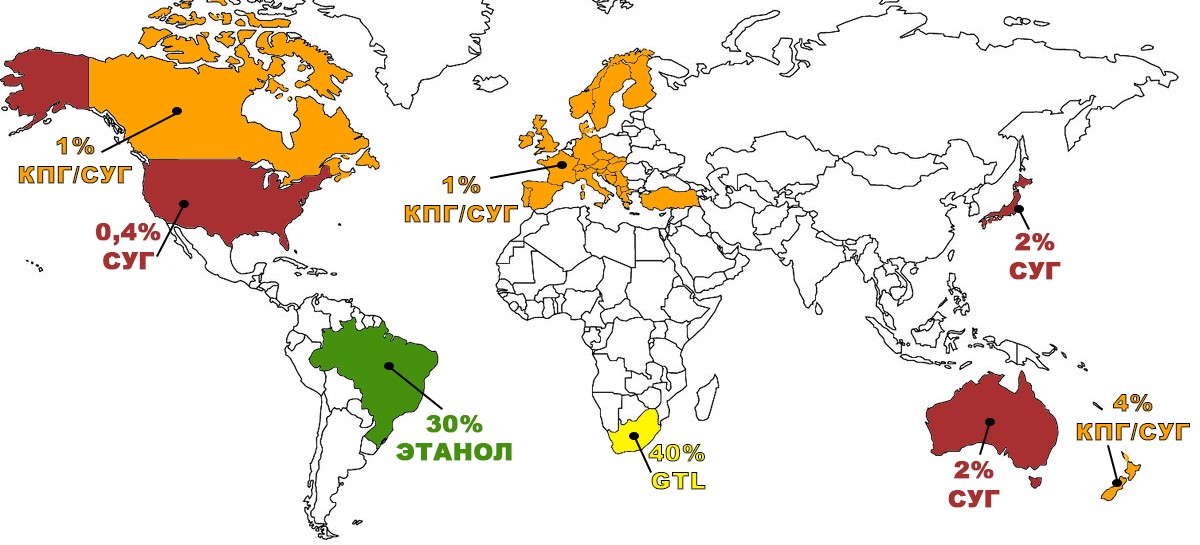

Альтернативный моторные топлива в настоящее время широкое распространение получили лишь в отдельных странах (рисунок 1).

Рисунок 1 - Основные страны-потребители альтернативных видов топлива

Остальные виды альтернативных топлив (аммиак, биодизель, муравьиная кислота и др.) рассматриваться не будут ввиду недостаточной технологической зрелости и невозможности коммерческого использования.

Из рассмотренных выше вариантов можно выделить два наиболее перспективных и доступных как с технологической, так и с экономической точек зрения их применения: это СПГ-моторные топлива и GTL-дизель.

Применение моторных топлив на основе газа актуально для малодебитных месторождений природного газа, а также для вовлечения в переработку попутного нефтяного газа.

Монетизация газа с помощью СПГ ограничена его химическим составом и имеет узкое коммерческое применение в регазифицированном состоянии, что отличает его от синтетических углеводородов.

Производство СПГ является ключевым звеном в построении инфраструктуры производства, хранения, распределения и потребления сжиженного природного газа [1].

В современных установках сжижения природного газа применяются технологические схемы, основанные на следующих основных циклах:

холодильные циклы с дросселированием

-

детандерные холодильные циклы

-

каскадные холодильные циклы с чистыми хладагентами

-

однопоточные каскадные циклы с хладагентом, представляющим собой многокомпонентную смесь

Часто в схемах сжижения используются различные комбинации, включающие элементы перечисленных выше циклов.

В настоящее время наиболее эффективны малотоннажные технологии СПГ, реализуемые в компактном модульном исполнении, размещаемом на открытой площадке, не требующие значительных строительно-монтажных работ, что ведет к снижению инвестиций.

Точные данные по расходам на СПГ-производства выявить достаточно сложно, так как они могут значительно различаться в зависимости от места нахождения, объемов производства СПГ и логистических особенностей. Данные по объемам инвестиций в некоторые российские малотоннажные СПГ-установки приведены на рисунке 2.

Рисунок 2 – Объем инвестиций в малотоннажные СПГ-установки (в ценах 2018 г.)

Ожижение природного газа, проводится для его транспортировки, а в месте потребления, СПГ регазифицируется, причем в настоящее время основное количество природного газа используется для генерации энергии. При использовании СПГ в качестве моторного топлива регазификация происходит в топливной системе автомобиля.

На сегодняшний день в мировой практике СПГ активно применяется, в частности, для бункеровки морских судов, а также в качестве моторного топлива на магистральном автомобильном транспорте. Безусловным мировым лидером по использованию СПГ на транспорте является Китай, в котором насчитывается около 6 млн. единиц транспорта на газомоторном топливе и свыше 3 тыс. газовых СПГ-заправочных станций, что делает эту страну крупнейшим газомоторным рынком в мире (для сравнения – в Европе – 212 [2], в России - 2). Потребление природного газа в транспортном секторе в транспортном секторе Поднебесной в 2018 г. составило около 36 млрд куб. м, а по прогнозам это значение увеличится до 55 млрд куб. м к 2020 году [3].

Основной объем потребления приходится на тяжелые магистральные тягачи, работающие на СПГ, численность которых в Китае уже превысила 240 тыс. ед. [4].

В России же сеть крио-АЗС фактически отсутствует. Сейчас СПГ возможно заправиться лишь на двух станциях (таблица 1).

Современные грузовые автомобили заводского производства на СПГ имеют такую же мощность и крутящий момент, как и дизельные.

В процессе эксплуатации грузовых автомобилей экологических классов Euro-V и Euro-VI с двигателями мощностью 330 и 400 лс установлено, что средний расход СПГ составляет 25,9 кг/100 км. У газовых автомобилей расход топлива примерно на 15% ниже, чем у дизельных. На расход топлива среди прочего влияют тип и масса груза, профиль маршрута, заправочная инфраструктура, рельеф и климат.

Важным показателем для грузовых автомобилей является дальность пробега на одной заправке топливом. В настоящее время запас СПГ на борту обеспечивает вполне приемлемую автономию:

-

KAMAZ –1600 км;

-

Ural –1000 км;

-

Scania -1000 км;

-

Iveco -1500 км;

-

Volvo-1000 км.

Немаловажным вопросом является хранение СПГ на борту автомобиля.

Природный газ должен подаваться в двигатель при соответствующей температуре, давлении и расходе. В простейшем варианте исполнения для преодоления гидравлических потерь в теплообменниках и трубопроводах и подачи достаточного количества топлива в двигатель система подачи использует давление в баке.

Для улучшения расходных характеристик, особенно в случае эксплуатации высокоэффективных двигателей с искровым зажиганием, используется так называемый «теплый» СПГ. Другие, более сложные топливные системы способны использовать «холодный» СПГ.

«Холодный» СПГ применяется при температуре менее -142 °C и 3-6 атм., а «теплый» - при температуре от -125 до -135 °C и 6-12 атм. «Холодный» СПГ имеет более высокую плотность, чем «теплый», в результате больше топлива с более длительным временем бездренажного хранения может находится на борту автомобиля. Однако, такое ненасыщенное топливо имеет низкое давление, и для его повышения перед подачей в двигатель, требуется вспомогательное оборудование.

Заправка автомобиля «холодным» СПГ по сравнению с «теплым» увеличивает пробег на 12% и время бездренажного хранения от 5 до 10 суток (рисунок 3).

Рисунок 3 - Влияние типа заправки СПГ на дальность движения транспортного средства и время бездренажного хранения (по данным [5])

Выбор типа заправочных станций СПГ зависит от трафика и типа заправляемых машин. Например, на территории Европы используются как станции с холодной заправкой, так и станции с теплой заправкой, а в частности в Германии распространены станции с теплым типом заправки.

Опыт эксплуатации транспортных средств на СПГ показывает сокращение расхода моторного масла. Газ в отличие от дизельного топлива не смывает со стенок цилиндра масло, и оно служит дольше. На практике отмечается увеличение срока его годности примерно на 30% [6].

Таким образом, как уже было отмечено, единственное серьезное препятствие для активного распространения применения СПГ – это малое количество заправок.

Химический способ монетизации природного газа для применения в качестве моторного топлива заключается в его превращении в жидкие углеводороды в процессе Фишера-Тропша. В данном процессе производится широкий спектр продукции: топлива, базовые масла, СУГ, нафта и твердые парафины. Такая продуктовая линейка открывает большее количество рынков для реализации, однако требует значительных капитальных затрат.

Технология получения синтетического жидкого топлива существует с 20-х годов прошлого века. В 1923 году немецкие ученые Франц Фишер и Ханс Тропш разработали процесс образования длинноцепочечных углеводородов путем взаимодействия монооксида углерода и водорода на катализаторе.

Развитие данного процесса было поддержано правительством Германии после Первой Мировой войны для обеспечения энергетической независимости. В дальнейшем данная технология позволила Германии уже во время Второй Мировой войны обеспечивать военную технику горючим, тем самым ослабляя эффективность блокады нацисткой Германии.

Синтез-газ для этого процесса производился путем газификации богатых угольных ресурсов страны. В Германии работало 9 установок, которые производили около 0,6 млн. т/год СЖУ.

После второй мировой войны международные конвенции обязали демонтировать данные производства. Оборудование установок было распилено на металлолом, либо вывезено из страны в Великобританию и СССР.

В дальнейшем развитие технологии GTL сдерживалось низкими ценами на нефть. Суммарное производство СЖУ в мире к 2010 году составило менее 100 тыс. барр./сут, что сопоставимо с одним НПЗ средних размеров.

Однако увеличение срока службы катализаторов, используемых для получения жидких углеводородов из природного газа, повышение эффективности процесса Фишера-Тропша, отделение рынков природного газа от цен на нефть и последующее падение цен на природной газ, а также мировые тенденции перехода на топливо с низким уровнем воздействия на окружающую среду дали развитие индустрии получения СЖУ.

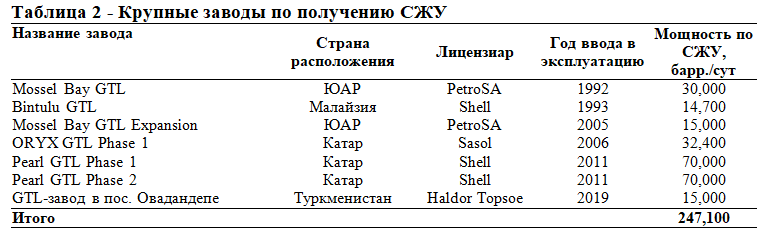

Мировые мощности по производству СЖУ представлены в таблице 2.

Наиболее крупным из существующих заводов является Pearl GTL в Катаре, суммарной производительностью в 140 тыс. барр./сут. Изначально стоимость завода оценивалась в 5 млрд. долларов США, однако финальные затраты оказалась выше более чем в 3 раза и составили 19 млрд. долларов США.

Производство СЖУ на заводе идет по технологии средних дистиллятов компании Shell (Shell Middle Distillate Synthesis (SMDS)). Основными продуктами при этом являются керосин и дизельное топливо, кроме того, производятся этан, СУГ, нафта, парафины и базовые масла.

Процесс получения синтез-газа происходит за счет парциального окисления очищенного природного газа кислородом. Полученный синтез газ после охлаждения отправляется в трубчатые реакторы синтеза СЖУ. Всего на заводе имеется 24 реактора, каждый из них содержит десятки тысяч трубок, содержащих кобальтовый катализатор. На третьем этапе происходит фракционирование и гидрокрекинг тяжелых парафинов для увеличения выхода и качества полученной дизельной фракции.

Производимые из природного газа продукты не содержат ароматических соединений, сернистых соединений и металлов. Это обуславливает значительно меньшее количество вредных канцерогенных соединений, образующихся при сгорании топлива в двигателе автомобиля, чем при использовании топлива полученного путем переработки нефти.

Ежедневно такой завод производит 50 тыс. баррелей дизельного топлива, а также 30 тыс. баррелей высококачественных базовых моторных масел III группы.

Сравнение показателей качества синтетического дизельного топлива с требованиями ГОСТ 32511-2013 (EN 590:2009) для дизельных топлив пятого класса представлены в таблице 3.

Следующий крупный завод по производству жидких углеводородов был пущен только в июле 2019 году в пос. Овадандепе в Туркменистане. В отличие от завода, построенного в Катаре, основной продукцией данного завода является автобензин, производство которого составляет 600 тыс. т/год (мощность по дизельному топливу – 12 тыс. т/год). Суммарный выход жидких углеводородов составляет около 15 тыс. барр./сут., а капитальные затраты на строительство завода составили 1,7 млрд. долларов США, что соотносится с удельными капитальными затратами на завод в Катаре.

Однако, такие установки требуют большое количество природного газа и не подходят для монетизации небольших месторождений. Для данной цели в настоящее время получили распространение малотоннажные установки по получению синтетических углеводородов, некоторые из них представлены в таблице 4.

Малотоннажные GTL-установки обладают более высокими удельными капитальными затратами, однако их применение может быть выгодно при наличии дешевого сырья. Данные по инвестициям в ценах, приведенных к 2018 году, представлены на рисунке 4.

Рисунок 4 – Объем инвестиций в малотоннажные GTL-установки (в ценах 2018 г.)

Целесообразность строительства GTL-завода ввиду высоких капитальных вложениях имеется только при низкой стоимости природного газа, поэтому мировые нефтегазовые компании в настоящее время предпочитают инвестиции в традиционные способы получения жидких топлив.

Так, например, планируемая стоимость Амурского НПЗ, строительство которого было отложено в 2019 году на неопределенный срок из-за отсутствия сырья [11], составляла около 120 млрд. руб., что немного меньше, чем 2 млрд. долларов США. Данные вложения соизмеримы с затратами на GTL-завод в Туркменистане.

При этом планируемая мощность НПЗ по сырью составляет 6 млн. т. в год. Таким образом, при одинаковых капитальных затратах на строительство НПЗ и GTL-завода, мощность первого будет в несколько раз больше, что обеспечит более низкую себестоимость продукции и более быструю окупаемость.

Таким образом, в качестве вариантов монетизации запасов природного газа для применения в качестве моторных топлив в настоящее время можно выделить два основных варианта: физический способ переработки - получение сжиженного природного газа (СПГ) и химический – получение синтетических жидких углеводородов (СЖУ) по методу Фишера-Тропша (рисунок 5).

Рисунок 5 – Схемы монетизации природного газа

И тот и другой вариант имеют несомненные преимущества, но и не лишены недостатков. Для СПГ – это необходимость переоборудования автомобилей и неразвитость сбытовой инфраструктуры, для GTL – это очень большие инвестиции в производство.

Для сравнения рассмотрим эти два варианта на примере небольшой компании, имеющей месторождение природного газа с себестоимостью добычи 2 тыс. руб./тыс. м3 и собственный парк из 20 автотягачей, которые имеют плечо пробега 1000 км, обусловленное минимальным запасом хода современных автомобилей на СПГ.

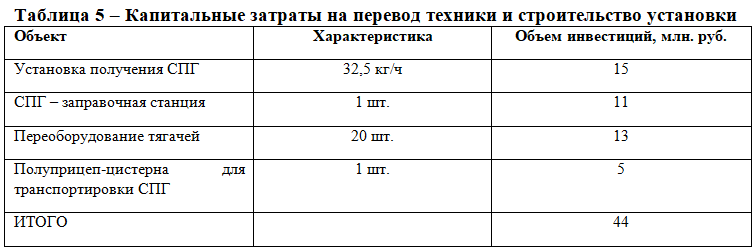

В случае выбора компанией инвестиционного проекта по переводу транспорта на СПГ потребуются следующие затраты (таблица 5).

Для дальнейших расчетов было принято, что ежегодный пробег каждого тягача составит 50 тыс. км. На основании этих исходных данных была рассчитана мощность установки в год и определены капитальные затраты исходя из рисунка 2. Кроме того, для перехода на газомоторное топливо, помимо переоборудования техники, необходимо обеспечить заправку транспорта горючим. Поскольку в настоящее время в России инфраструктура крио-АЗС не развита, компании придется вкладывать дополнительные инвестиции в строительство заправочной станции, в т.ч. и на полуприцеп-цистерну для транспортировки СПГ с завода на АЗС. Срок службы тягачей автомобильного парка для расчетов был принят 10 лет (по истечении этого срока учитывались дополнительные траты на переоборудование тягачей).

Для варианта реализации GTL-проекта при таких же условиях потребуются только инвестиции в установку получения синтетических топлив мощностью 425 т. СЖУ/год объемом около 48 млн. руб.

Сравнение динамики чистого дисконтированного дохода (ЧДД) при реализации данных инвестиционных проектов представлено на рисунке 6.

Рисунок 6 – Сравнение динамики ЧДД

За 25 лет эксплуатации установок оба варианта имеют положительный ЧДД. Однако в случае реализации СПГ-проекта чистый дисконтированный доход более чем в 2 раза выше, а дисконтированный период окупаемости на 5 лет меньше.

На рисунке 7 приведен анализ чувствительности внутренней нормы доходности (IRR) в зависимости от изменения различных параметров.

Рисунок 7 – Анализ чувствительности инвестиционных проектов

Как видно из данных диаграмм, более устойчивым проектом к изменению внешних факторов является вариант с использованием СПГ в качестве газомоторного топлива. Исключение составляет лишь фактор парка тягачей (потребление топлива), который мало чувствителен к изменению, в т.ч. к увеличению окупаемости при увеличении производительности.

Таким образом, среди альтернативных моторных топлив GTL-дизеля и СПГ наиболее перспективным выглядит вариант, в котором качестве моторного топлива будет использоваться сжиженный природный газ. Полученные в ходе исследования результаты, показывают, что при наличии источника недорогого природного газа оба варианта могут быть использованы. При этом, несмотря на затраты на создание собственной инфраструктуры по заправке грузовиков сжиженным природным газом, вариант с установкой СПГ не только не уступает синтетическому дизельному топливу, но и позволяет сэкономить значительное количество средств.

Авторы:

Карпов Алексей Борисович, ассистент, РГУ нефти и газа (НИУ) имени И.М. Губкина,

Кондратенко Андрей Дмитриевич, инженер, РГУ нефти и газа (НИУ) имени И.М. Губкина

Литература:

1 Технология получения малотоннажного СПГ с двумя контурами охлаждения // Деловой журнал Neftegaz.ru №2, 2018. - С. 50-54

2 NGVA Europe Stations map [электронный ресурс] (дата обращения 05.08.2019)

3 China Energy Statistical Yearbook 2015.

4 Hao H., Liu Z., Zhao F. Natural gas as vehicle fuel in China: A review. Renewable and Sustainable Energy Reviews, 2016, No. 62, P. 521–533

5 A review of liquefied natural gas refueling station designs / Sharafian A. and. etc. // Renewable and Sustainable Energy Reviews, 69. - 2017. - 503-513.

6 СПГ на автотранспорте Европы [электронный ресурс] (дата обращения 05.08.2019)

7 GasTechno’s Portable Mini- GTL plant a roaring success [электронный ресурс] (дата обращения 05.08.2019)

8 А.М. Кузнецов, В.И. Савельев, Н.В. Бахтизина Индустрия GTL: состояние и перспективы // Научно-технический вестник ОАО "НК "Роснефть". 2012. № 2 (27). С. 44-49.

9 Elvirosa Brancaccio GTL: Small Scale and Modular Technologies for Gas to Liquid Industry [электронный ресурс] (дата обращения 05.08.2019)

10 Gas Technologies LLC Product Data Sheet [электронный ресурс] (дата обращения 05.08.2019)

11 РосБизнесКонсалтинг [электронный ресурс] Строительство Амурского НПЗ отложили из-за отсутствия сырья (дата обращения 05.08.2019)