Одними из наиболее опасных загрязнителей атмосферы являются оксиды азота (NOx). Наибольшая их концентрация в газовых выбросах наблюдается в отходящих газах производств слабой азотной кислоты и печей риформинга агрегатов аммиака. Применительно к агрегатам производства азотной кислоты типа УКЛ-7 и АК-72 реализована высокотемпературная очистка с использованием палладийсодержащего катализатора АПК-2 и природного газа в качестве восстановителя. Известно, что катализаторы на основе благородных металлов, таких как палладий и платина, обладают уникальными каталитическими свойствами и, прежде всего, высокой активностью и полифункциональностью, однако имеют чрезвычайно высокую стоимость, а при их эксплуатации происходит безвозвратная потеря благородных металлов.

По мнению специалистов весьма перспективны технические решения, базирующиеся на использовании Ni-Cu и Ni-Cu-Co систем для процесса восстановления NOx природным газом, отличающиеся фазовым составом, способом приготовления и геометрической формой.

Катализаторы готовят методом пропитки пористых носителей водными растворами нитратов Ni, Cu, Co, Mn и Al [1, 2].

Блочные носители ячеистой структуры получают методом дублирования структуры пенополиуретана (ППУ) со средним диаметром ячейки (dя) 3,9; 3,0; 2,1; 1,2; 0,7 мм. В соответствии с данным методом на поверхность ППУ наносят керамический шликер (суспензию) и полученную заготовку подвергают термообработке. В качестве дисперсионной среды шликера используют 5 %-ный водный раствор поливинилового спирта (ПВС). Для обеспечения устойчивости шликера и хорошего спекания носителей при обжиге предпочтительны порошки со средним диаметром частиц 2,5–3,0 мкм. Оптимальное соотношение твердое/жидкое (т/ж) в шликере составляет 2,4/1.

Данные, полученные методом комплексного термического анализа исходного ППУ, раствора ПВС, а также ППУ, пропитанного шликером, показали, что процесс разложения органических компонентов практически полностью завершается при 640 °С.

Для увеличения механической прочности (Рмех) носителя, получаемого обжигом глинозема при 1500 °С, широко используют сложную спекающую добавку на основе системы оксидов Si, Mn и Cr в суммарном количестве 5,6 % от общей массы керамического порошка.

Пропитку блоков ППУ шликером в большинстве случаев осуществляют до плотности заготовки 0,40–0,42 г/см3. Данная величина подобрана экспериментально, поскольку она позволяет получать носители с четкой структурой, без закупоривания ячеек. После обжига при 1500 °С фазовый состав носителя представлен α-Al2O3, а также незначительными количествами α-SiO2, 3Al2O3·2SiO2, MnO×Al2O3. При изменении температуры прокаливания от 1200 до 1500 °С усадка заготовок на ППУ с dя= 3,0 мм увеличивается с 11,7 до 18,5 %. Плотность всех образцов после обжига при 1500 °С варьирует в интервале 0,43±0,06 г/см3. С увеличением dя ППУ от 0,7 до 3,9 мм Рмех носителя уменьшается с 2,1–2,3 МПа до 0,7–0,9 МПа, а водопоглощение (W) падает с 40–44 до 23–25 %.

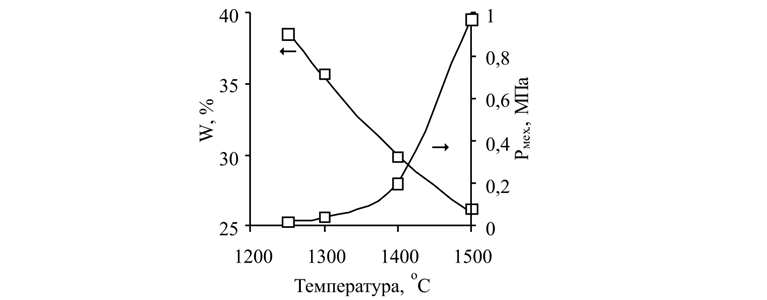

Резкое возрастание значений Рмех (рис. 1) наблюдается в интервале температур 1400–1500 °С. При этом W ячеистых носителей находится на достаточно высоком уровне 26–30 %.

Рис. 1. Зависимость водопоглощения и механической прочности блочных ячеистых носителей от температуры (dя ППУ – 3,0 мм)

Удельная геометрическая поверхность (Sгеом) носителей (табл. 1), рассчитанная с учетом усадки образцов в соответствии с методикой, в которой используется кубическая модель ячеистых материалов, резко убывает с увеличением dя, а значения их порозности находятся в пределах 0,80–0,83 %, что хорошо согласуется с экспериментальными данными.

Таблица 1. Расчетные значения Sгеом образцов блочных ячеистых носителей.

|

dя исходного ППУ, мм |

dя готового блочного носителя, мм |

Sгеом, м2/м3 |

|

0,7 |

0,5 |

3970 |

|

1,2 |

1,0 |

1920 |

|

2,1 |

1,8 |

1290 |

|

3,0 |

2,6 |

920 |

|

3,9 |

3,5 |

640 |

Уменьшение dя готового носителя приводит к резкому возрастанию газодинамического сопротивления. Так, с изменением dя от 3,5 до 0,5 мм при скорости течения газа 0,5 м/с перепад давления увеличивается с 520 до 3360 Па/м.

В силу изложенного для изготовления носителей выбран ППУ со средним диаметром ячейки 3,0 мм.

Для приготовления катализаторов очистки отходящих газов были использованы носители катализаторов конверсии природного газа водяным паром марок НИАП-18* и НИАП-03-01**. Носители НИАП-18 и НИАП-03-01 изготавливают методом таблетирования и шликерного литья соответственно, с последующим обжигом при 1450–1500 °С. Фазовый состав носителя НИАП-18 представлен α-Al2O3 и алюминатами кальция (CaO·6Al2O3, CaO·2Al2O3), а носителя НИАП-03-01 – только α-Al2O3. Результаты исследований основных свойств всех использованных носителей представлены в табл. 2.

Таблица 2. Основные характеристики используемых носителей.

|

Носитель |

НИАП-18 |

НИАП-03-01 |

Блочный ячеистый |

|

Форма гранул |

кольцо |

цилиндр с 7 отверстиями и выпуклыми торцами |

блок |

|

Размеры (D´d´h), мм |

15,0´6,5´12,5 |

16,5´(7)3,0´14,0 |

25,0´25,0´25,0* |

|

Насыпная плотность, кг/л |

0,93 |

0,83 |

0,40** |

|

Водопоглощение, % |

27,3 |

24,9 |

25,8 |

|

Удельная геометрическая поверхность слоя, м2/м3 |

295 |

405 |

920 |

|

Порозность слоя, м3/м3 |

0,50 |

0,54 |

0,81*** |

|

Механическая прочность, Н/гран. |

300 |

490 |

140 |

|

* средний диаметр ячейки 2,6 мм; ** кажущаяся плотность блока; *** порозность блока |

|||

Более низкие значения прочности блочных ячеистых носителей обусловлены их макроструктурой, когда вся нагрузка на грань блока приходится на тонкие перемычки между ячейками. В то же время, по показателям порозности и насыпной плотности блочный носитель значительно превосходит остальные исследованные образцы.

Наибольший перепад давления на единицу высоты слоя (рис. 2) имеет носитель НИАП-18, наименьший – блочный ячеистый.

С целью получения катализаторов с массовым соотношением NiO/CuO = 2,3–3,0, при котором достигается максимум активности, были проведены исследования и определены содержания Ni и Cu, вводимых в носители при одинаковых условиях пропитки растворами нитратов Ni и Cu равной концентра ции.

Обнаружено, что при равном количестве пропиток содержание Ni в катализаторах выше концентрации Cu в 1,1–1,2 раза независимо от типа носителя. Повышение суммарной концентрации активных компонентов (СNiO+CuO) в пропиточном растворе способствует росту их содержания в готовых катализаторах. Наибольшее содержание активных компонентов достигается в образцах полученных пропиткой в растворе с СNiO+CuO = 250 г/л. Используемый пропиточный раствор дополнительно содержал нитрат алюминия в соотношении (NiO+CuO)/Al2O3 = 7. Дальнейшее увеличение концентрации активных компонентов нежелательно в связи с возможностью кристаллизации солей и выпадения осадка при пониженных температурах.

![]()

![]()

Рис. 2. Зависимость перепада давления на единицу высоты слоя носителей от скорости газового потока: 1 – НИАП-18; 2 – НИАП-03-01; 3 – блочный ячеистый.

Увеличение температуры (tпр) и времени (tпр) пропитки приводит к некоторому росту концентрации NiO и CuO и снижению значений Рмех катализаторов. Так, например, с ростом tпр с 20 до 80 °С суммарное содержание NiO и CuO в носителе НИАП-18 увеличивается с 5,7 до 6,1 %, а увеличение tпр с одной до 120 минут приводит к повышению концентрации с 4,5 до 6,2 %. Несколько меньшее влияние tпр и tпр наблюдается для блочного ячеистого носителя и носителя НИАП-03-01, что обусловливается геометрической формой данных носителей.

При увеличении tпр с 20 до 80 °С прочность образцов на носителе НИАП-18 падает с 380 до 350 Н/гран., на носителе НИАП-03-01 с 580 до 540 Н/гран., а для образцов на ячеистом носителе с 185 до 155 Н/гран. Подобный характер наблюдается и для зависимости Рмех от tпр. Такое изменение Рмех происходит, по-видимому, вследствие воздействия агрессивной среды, которой является пропиточный раствор.

Полученные данные позволили установить оптимальные условия пропитки (tпр = 50 °С, tпр = 1 час), позволяющие получать катализаторы с достаточным содержанием активных компонентов и Рмех. Продолжительность процесса выбрана также из соображения необходимости обеспечения максимальной однородности распределения активных компонентов при пропитке больших объемов носителей в промышленных условиях.

Температура прокаливания пропитанных носителей (400 °С) была выбрана путем анализа дериватограмм исходных гидратов нитратов Ni, Cu и Al, а также одно- и двухкомпонентных композиций этих солей, нанесенных на носители. Характер разложения нитратов Ni и Cu в двухкомпонентных каталитических системах практически не отличается от разложения этих нитратов в однокомпонентных системах.

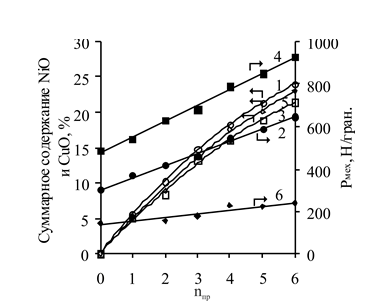

С увеличением числа пропиток (nпр) возрастает суммарная концентрация NiO и CuO и Рмех (рис.3).

Рис. 3. Зависимость суммарного содержания активных компонентов в катализаторе и его механической прочности от числа пропиток nпр (температура 50 °С, продолжительность 60 мин) носителей: 1, 2 – НИАП-18; 3, 4 – НИАП-03-01; 5, 6 – блочный ячеистый.

Суммарное содержание NiO и CuO после шести пропиток достигает 23,0 % в блочном ячеистом носителе, 21,5 % в НИАП-03-01 и 24,0 % в НИАП-18. Подобная разница обусловлена различием значений W носителей. Рост Рмех с увеличением nпр можно объяснить с точки зрения физико-химической теории дисперсных пористых тел П.А. Ребиндера, согласно которой каркас носителя выполняет роль кристаллической фазы, а оксиды Cu и Ni, находящиеся в порах носителя – дисперсной фазы, противостоящей упругим деформациям. В соответствии с этим, чем больше активного компонента будет введено в носитель, тем большей величины может достигнуть Рмех катализатора.

Для выявления сущности процессов, протекающих при формировании катализаторов, были исследованы образцы №№ 1–6 (табл. 3).

Образцы № 5 получали последовательной пропиткой носителей в растворах нитратов Al, Ni и Cu с промежуточным прокаливанием. В качестве объекта сравнения была исследована механическая смесь носителя НИАП-03-01 и оксидов Ni, Cu и Al (№ 6).

Проведенные исследования позволили установить, что изменение условий приготовления катализаторов (tпр, tпр, nпр, СNiO+CuO) не оказывает влияния на рентгенографические характеристики активной фазы катализаторов. Размер кристаллитов NiO и CuO в образцах № 1 и 2 находится на уровне 260––310 Å. Размер кристаллитов NiO в образцах № 3 и 5 несколько ниже, чем в образце №4, не содержащем Al. На дифрактограммах систем № 3 и № 4 дифракционные линии CuO отсутствуют. В образцах № 1 и № 5 значение параметра кристаллической решетки (а0) NiO близко к табличному значению (a0NiO = 4,177 Å). Такие же показатели наблюдались и для никелевых систем с добавкой алюминия. В то же время, для образцов № 3 и № 4 значение параметра а0 (4,188––4,194 Å) сильно отличается от табличного параметра кристаллической решетки NiO. Искажение а0 свидетельствует о внедрении CuO в кристаллическую решетку NiO, в результате чего образуется оксидный NiO-CuO твердый раствор.

Таблица 3. Основные характеристики разработанных катализаторов.

|

№ образца |

Пропитка |

Носитель |

Концентрация, % |

Sуд, м2/г |

Насыпная плотность, г/см3 |

|

|

NiO |

CuO |

|||||

|

1 |

Ni(NO3)2·6H2O |

НИАП-18 |

15,0 |

–– |

20 |

1,07 |

|

НИАП-03-01 |

13,2 |

–– |

12 |

0,94 |

||

|

блочный

ячеистый |

13,8 |

–– |

7 |

0,46 |

||

|

2 |

Cu(NO3)2·3H2O |

НИАП-18 |

–– |

14,8 |

19 |

1,06 |

|

НИАП-03-01 |

–– |

13,0 |

13 |

0,94 |

||

|

блочный ячеистый |

–– |

13,7 |

6 |

0,45 |

||

|

3 |

Ni(NO3)2·6H2O, Cu(NO3)2·3H2O, Al(NO3)3·9H2O |

НИАП-18 |

11,3 |

4,0 |

36 |

1,07 |

|

НИАП-03-01 |

9,8 |

3,3 |

20 |

0,95 |

||

|

блочный ячеистый |

10,2 |

3,6 |

14 |

0,47 |

||

|

4 |

Ni(NO3)2·6H2O, Cu(NO3)2·3H2O |

НИАП-18 |

13,5 |

4,8 |

19 |

1,10 |

|

НИАП-03-01 |

11,7 |

3,9 |

12 |

0,98 |

||

|

блочный ячеистый |

12,3 |

4,3 |

7 |

0,50 |

||

|

5 |

Последовательная: Al(NO3)3·9H2O, Ni(NO3)2·6H2O, Cu(NO3)2·3H2O |

НИАП-18 |

11,1 |

3,9 |

35 |

1,06 |

|

НИАП-03-01 |

9,6 |

3,3 |

19 |

0,96 |

||

|

блочный ячеистый |

10,1 |

3,6 |

12 |

0,47 |

||

|

6 |

Механическая смесь |

12,0 |

4,1 |

–– |

–– |

|

Процесс восстановления никелевых систем начинается при температуре 280––300 °С и достигает максимальной скорости при температуре 340––390 °С. В случае нанесенного оксида меди он протекает в более низкотемпературной области (180––300 °С). Температуры максимумов эффектов восстановления NiO и CuO уменьшаются в ряду систем на носителях НИАП-18 > НИАП-03-01 > блочный носитель.

Восстановление систем № 3 и № 4 характеризуется наличием одного ярко выраженного максимума на кривых ТПВ, для Ni-Cu-Al систем при 180–210 °С, а для Ni-Cu 210–240 °С. В то же время, кривые восстановления образцов № 5 и № 6 имеют два ярко выраженных максимума в интервале температур 170–210 °С и 300–340 °С. Первый температурный интервал характерен для восстановления CuO, второй – NiO. Такое различие в характере восстановления систем подтверждает наличие оксидного NiО-CuО твердого раствора в образцах № 3 и № 4, в которых после восстановления зафиксирована фаза Ni с сильно искаженным параметром кристаллической решетки (а0=3,541–3,546 Å), который занимает промежуточное положение между а0Ni= 3,524 Å и а0Cu= 3,615 Å. Эти данные свидетельствуют о переходе оксидного NiO-CuO твердого раствора в процессе восстановления в Ni-Cu твердый раствор. Размер кристаллитов для систем № 3, полученных с введением в пропиточный раствор нитрата Al, составляет 170–210 Å, а для систем № 4 – 230–330 Å.

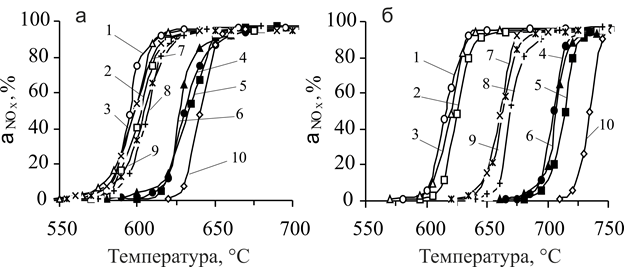

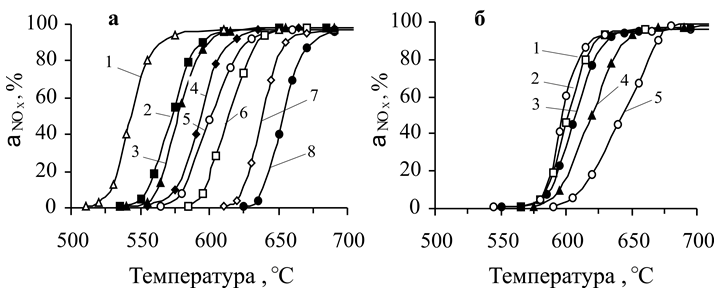

Исследования каталитической активности систем № 1 показали, что даже при 800 °С степень превращения NOx не превышает 20–30 %. Температура достижения 50%-ной степени превращения NOx (t50) на образцах № 2 очень высока и находится на уровне 730–750 °С. В интервале температур 660–750 °С активность образцов № 3–6 практически одинакова (рис. 4).

Остаточное содержание NOx в очищенном газе составляет 0,002–0,003 %. Данные показатели находятся примерно на одном уровне с показателями, достигаемыми на катализаторе АПК-2. Введение никеля в медную систему привело к тому, что t50 для систем № 4 (рис. 4а, кривые 4–6) снизилась до 620–630 °С. Этот факт свидетельствует о синергетическом эффекте при совместном присутствии Ni и Cu в катализаторах. Для образцов № 3 (рис. 4а, кривые 1–3) и № 5 (рис. 4а, кривые 7–9), t50 находится примерно на одном уровне и составляет 595–610 °С, что несколько выше этой величины для АПК-2, определенной в аналогичных условиях (510 °С).

Рис.4 Зависимость степени превращения NOx от температуры на исходных образцах катализаторов (а) и образцах, подвергнутых выдержке в реакционной смеси при 800 °С в течение 2 часов (б).

Образцы № 3 на носителях: 1 – ○ НИАП-18, 2 – □ НИАП-03-01, 3 – r блочный ячеистый;

образцы № 4 на носителях: 4 – ● НИАП-18, 5 – ■ НИАП-03-01, 6 – p блочный ячеистый;

образцы № 5 на носителях: 7 – ´ НИАП-18, 8 – + НИАП-03-01, 9 – Ж блочный ячеистый;

10 – ¯ механическая смесь.

Термообработка в токе реакционной смеси при 800 °С с выдержкой при данной температуре в течение 2 часов (рис. 4б) приводит к тому, что t50 для образцов № 4 повысилась на 75–85 °С, для № 5 – на 60–70 °С, а для механической смеси на 100 °С. Наименьшее повышение t50 (15–20 °С) наблюдается для систем № 3. Термостабильность данных катализаторов объясняется как стабилизирующим действием оксида Al, так и устойчивостью Ni-Cu твердого раствора к рекристаллизации, о чем свидетельствует величина дисперсности активных компонентов (LNiO-CuO = 270–290 Å). В образцах № 5 не происходит образование Ni-Cu твердого раствора, что приводит к большему снижению активности после перегрева. Повторение циклов нагрева катализаторов в реакционной смеси при 800 °С, а также увеличение времени их выдержки в данных условиях не приводит к дальнейшему падению активности. В дальнейших исследованиях использовали метод приготовления катализаторов, заключающийся в пропитке носителей по водопоглощению водным раствором смеси нитратных солей Ni, Cu и Al.

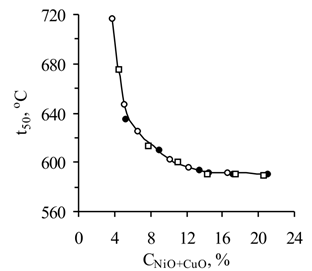

Влияние суммарной концентрации NiO и CuO в катализаторах на их каталитическую активность (рис. 5) позволяют рекомендовать для практического использования катализаторы с содержанием активных компонентов в пределах 12–16 %. В условиях лабораторных испытаний активность катализаторов практически не зависит от свойств носителей.

Рис. 5. Зависимость t50 от суммарного содержания активных компонентов в носителях: ● – НИАП-18; ○ – НИАП-03-01; □ – блочный ячеистый.

Увеличение объемной скорости газового потока и исходной концентрации NOx приводит к смещению температур осуществления процесса в более высокотемпературную область (рис. 6). Кажущаяся энергия активации восстановления NOx, рассчитанная по экспериментальным данным, для катализаторов на всех носителях находится примерно на одном уровне и составляет 155±5 кДж/моль.

Рис. 6. Зависимость степени превращения оксидов азота на никельмедь- алюминиевом катализаторе на носителе НИАП-03-01 от температуры процесса: а) при различных объемных скоростях (ч-1): 1 – 3000; 2 – 5000; 3 – 7000; 4 – 10000; 5 – 15000; 6 – 20000; 7 – 30000; 8 – 50000.

б) при различных начальных концентрациях NOx (% об.): 1-0,05; 2- 0,11; 3- 0,20; 4- 0,38; 5-0,82.

Экспериментальные данные, полученные в ходе исследований, были использованы для отработки промышленной технологии производства катализаторов, получивших наименования НИАП-15-12 (носитель НИАП-03-01), НИАП-15-13 (НИАП-18), и разработки технических условий (ТУ 113-03-00209510-98-2003).

На оборудовании катализаторного производства Новомосковского института азотной промышленности изготовлены опытно-промышленные, а также промышленные партии катализаторов НИАП-15-12 и НИАП-15-13 в количестве двух и четырех тонн соответственно, которые в январе 2004 г. были загружены в реакторы каталитической очистки двух агрегатов УКЛ-7-76 производства слабой азотной кислоты ООО “Менделеевсказот”. В качестве лобового слоя, снижающего температуру “зажигания” процесса, использовали отработанный катализатор АПК-2 в количестве 15–18 % от общей массы загрузки реактора каталитической очистки. При нагрузках агрегатов по аммиаку 4900 – 6000 нм3/ч, исходной концентрации NOx в отходящих газах 0,08–0,11 % об. и соотношении CH4/O2 0,5–0,6 обеспечивалась очистка от NOx до остаточной концентрации 0,002–0,003 % об. при регламентной норме не более 0,005 % об.. Содержание СO в очищенных газах не превышало 0,04 % об. при норме не более 0,15 % об.. После нескольких лет эксплуатации разработанных катализаторов изменений в показателях очистки не наблюдалось.

Добавки Co и Mn в Ni-Cu каталитическую систему осуществляются с целью снижения температуры процесса восстановления NOx.

При выборе концентраций компонентов, входящих в состав пропиточного раствора, установлено, что при идентичных условиях пропитки (tпр, tпр, nпр, С) однокомпонентными растворами нитратов никеля, меди, кобальта и марганца cодержание в носителях активных компонентов убывает в ряду Co > Mn > Ni > Cu.

Исследования фазового состава Mn- и Co-содержащих Ni-Cu катализаторов показали, что в отличие от Ni-Cu и Ni-Cu-Mn систем, в которых активные компоненты присутствуют только в виде фазы NiO с искаженным параметром решетки, на дифрактограммах Ni-Cu-Co катализаторов зафиксирована фаза NiO с искаженным параметром решетки, а также линии CuO небольшой интенсивности.

Максимумы на кривых ТПВ для Ni-Cu-Mn систем лежат в интервале температур 190–240 °С, который также характерен и для Ni-Cu систем. Несколько более сложный характер восстановления Ni-Cu-Co систем обусловлен, по-видимому, тем, что Co3O4 частично вытесняет CuO из твердого раствора NiO-CuO и восстановление свободного CuO до Cu и твердого раствора NiO-CuO-CoO до твердого раствора Ni-Cu-Co протекает раздельно. В Ni-Cu-Mn системах продуктом восстановления является твердый раствор Ni-Cu, а MnO2 восстанавливается до MnO. Дисперсность твердых растворов в многокомпонентных системах находится практически на одном уровне 150–190 Å.

При температурах более 640 °С активность Ni-Cu-Co и Ni-Cu-Mn катализаторов находится практически на одном уровне. Остаточное содержание NOx в очищенном газе при этом составляет 0,002–0,003 % об.. Максимальную активность при пониженных температурах имеют Ni-Cu-Co образцы. Для данных катализаторов t50 составляет 580–585 °С. Активность Ni-Cu и Ni-Cu-Mn систем практически одинакова (t50 = 595–605 °C). Таким образом, добавка Co позволяет увеличить активность исследуемых Ni-Cu катализаторов. В то же время Mn в данных условиях не оказывает влияния на каталитическую активность.

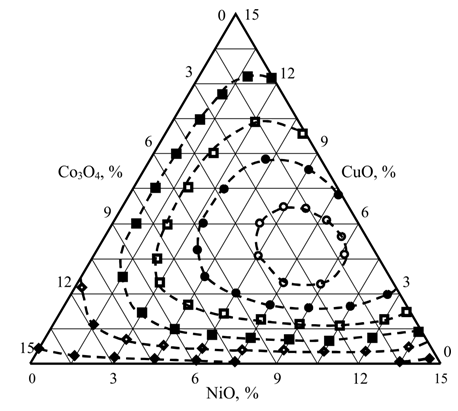

Оптимизацию химического состава Ni-Cu-Co катализаторов проводят по показателю t50 с использованием симплекс-решетчатого метода математического планирования эксперимента.

В качестве аппроксимирующей модели был выбран полином третьего порядка, адекватность которой проверялась по критерию Стьюдента t. Для всех контрольных точек и точек матрицы планирования значения t-критерия для уровня значимости р = 0,025 не превышает 2,26, что не превосходит соответствующего критического значения t0,025; 16 = 2,52.

По полученным данным была построена диаграмма “состав-t50” (рис. 7), которая свидетельствует о том, что зависимость t50 от состава каталитической системы носит экстремальный характер.

Рис. 7. Диаграмма состав-t50 для каталитической системы NiO-CuO-Со3О4 на носителе НИАП-03-01.

Изолинии значений температур достижения 50 %-ной степени превращения оксидов азота: ○ t50 = 580 °С; ● t50 = 620 °С; □ t50 = 660 °С; ■ t50 = 700 °С; ¯ t50 = 740 °С; ® t50 = 780 °С.

Наименьшая активность характерна для однокомпонентных Ni и Co систем. Увеличение активности катализаторов наблюдается при перемещении в область уменьшения концентрации Co3O4 до 1,0–4,0 % и соотношении NiO/CuO от 0,6 до 1,5 %. Высокую активность (t50= 595–600 °С) имеют также двухкомпонентные Ni-Cu системы с соотношением компонентов NiO/CuO = 2,0–2,8. Область оптимальных составов каталитической системы, для которой t50 имеет минимальное значение (570–580 °С), характеризуется следующими концентрациями компонентов (% мас.): NiO – 6,0–9,0; CuO – 3,5–6,5; Co3O4 – 1,5–4,0.

Таким образом, введение оксида Co в Ni-Cu систему в соответствии с оптимальным соотношением компонентов позволило снизить t50 на 25–30 °С по сравнению с Ni-Cu катализаторами.

Ni-Cu-Co катализаторы на носителях НИАП-03-01 и НИАП-18 получили наименования НИАП-15-12К и НИАП-15-13К соответственно (извещение №1 к ТУ 113-03-00209510-98-2003). Их высокая активность была подтверждена экспериментально в лабораторных и промышленных условиях.

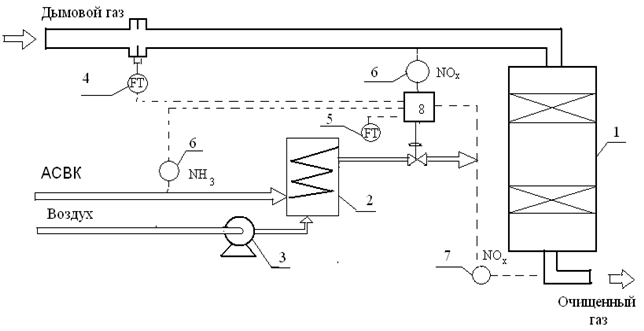

С целью очистки дымовых газов аммиачного производства от оксидов азота авторами [3–6] разработан оригинальный способ, схема которого представлена на рис. 8.

Рис. 8. Принципиальная схема очистки дымовых газов от оксидов азота: 1 – реактор; 2 – теплообменник; 3 – воздуходувка; 4 – датчик расхода дымового газа; 5 – датчик расхода АСВК; 6 – газоанализатор содержания аммиака; 7 – газоанализатор содержания оксидов азота; 8 – блок управления.

Поток очищаемых газов смешивается с воздухом и аммиаксодержащим восстановительным компонентом (АСВК), в качестве которого используют танковые газы производства аммиака, а селективное каталитическое восстановление осуществляют в реакторе при температуре 250 – 450 °С на катализаторе блочного типа.

В отличие от известных методов очистки дымовых газов от оксидов азота предусмотрено их смешения с воздухом и аммиаксодержащим восстановительным компонентом, в качестве которого взяты танковые газы производства аммиака состава, % об.:

аммиак 20 – 30

метан 18 – 24

водород 25 – 35

аргон 3,8 – 4,8

азот остальное,

а селективное каталитическое восстановление оксидов азота дымовых газов проводят в реакторе при температуре 250–350 °С на вольфрамо-ванадиевом оксидном катализаторе.

Эффективность удаления NOх на данном катализаторе может достигать 90 % и более с проскоком аммиака ниже 50 ppm, в то время как некаталитические методы обеспечивают гораздо меньшую степень очистки, а проскок аммиака с трудом может быть отрегулирован на приемлемом уровне.

Важно отметить, что в случае предлагаемого способа очистки наряду с аммиаком оксиды азота взаимодействуют и с другими компонентами восстановительной системы, в частности с водородом и метаном.

При этом протекают каталитические химические реакции, конечными продуктами которых являются азот, вода и двуокись углерода.

4NO + 4NH3 + O2 → 4N2 + 6H2O

6NO2 + 8NH3 → 7N2 + 12H2O

CH4 + 4NO → CO2 + 2H2O + 2N2

CH4 + 2NO2 → CO2 + 2H2O + N2

2H2 + 2NO → 2H2O + N2

4H2 + 2NO2 → 4H2O + N2

Также найдено, что при полном окислении аммиака, метана и водорода потенциальный рост температуры в зоне реакции составляет 5–10 °С.

В соответствии с приведенной схемой дымовые газы с трубчатых печей, содержащие

О2 6,2–8,2 % об.

H2O 10,0–13,0 % об.

NOх 200–700 мг/м3

СО2 4,9–6,9 % об.

СО 70–150 мг/м3

SO2 4,9–11,3 мг/м3

N2 остальное

и имеющие температуру 290–300 °С, смешиваются с воздухом и подогретым до этой же температуры АСВК вышеуказанного состава и направляются в реактор селективного каталитического восстановления. Выбранная температура является оптимальной, так как при ее снижении возможно образование смеси нитрита и нитрата аммония, а в случае более высокой – снизится селективность работы катализатора.

Необходимое массовое соотношение между оксидами азота в дымовых газах и аммиаком в аммиаксодержащем восстановительном компоненте регулируется датчиками расхода, а также газоанализаторами содержания аммиака и оксидов азота, выведенными на блок управления установки. Объем реакторного блока и масса катализатора рассчитываются, исходя из количества очищаемых дымовых газов. Расход воздуха преимущественно зависит от содержания монооксида азота в дымовых газах и достигается с помощью воздуходувки.

К достоинствам предлагаемого способа следует отнести тот факт, что степень очистки нитрозных газов регулируется скоростью их подачи в зону реакции и объемным соотношением дымовые газы: аммиаксодержащий восстановительный компонент.

Библиография

1. Дульнев А.В., Ефремов В.Н., Обысов М.А. и др. Исследование Ni-Cu катализаторов нанесенного типа, полученных с применением керамических носителей// Журнал прикладной химии. – 2004. – Т. 77, № 9. – С. 1501–1509.

2. Дульнев А.В., Ефремов В.Н., Обысов М.А. и др. Нанесенные никель-медные катализаторы очистки газовых выбросов производств азотной кислоты от оксидов азота // Катализ в промышленности. – 2005. № 3. – С. 26–32.

3. Пат. РФ № 2296000, МПК В 01 D 53/56, В 01 D 53/86, В 01 J 23/16. Способ очистки дымовых газов от оксидов азота. /Афанасьев С.В., Махлай В.Н., Буданов Ю.Н. и др.

4. Афанасьев С.В., Трифонов К.И. Физико-химические процессы в техносфере. Учебник./ Самара. Изд-во Сам. научн. центра РАН. – 2014 – 195 с.

5. Афанасьев С.В., Шевченко Ю.Н. Аппараты для нейтрализации газовых выбросов, содержащих формальдегид и оксиды азота / Материалы межд. научно-практ. конф. «Нефтегазопереработка-2017». Уфа, 23 мая 2017 г. ГУП Институт нефтепереработки РБ – 2017. – С. 93–94.

6. Афанасьев С.В., Сергеев С.П. Катализаторы и аппараты для нейтрализации формальдегидсодержащих газовых выбросов. Тезисы докл. Всеросс. Научн. конф. «Переработка углеводородного сырья. Комплексные решения (Левинтерские чтения). 03–05 ноября 2016 г./ Самара. СамГТУ. – 2016. – С.19–20.

* далее – носитель НИАП-18;

** далее – носитель НИАП-03-01