В настоящее время почти все предметы, окружающие человека и используемые им в бытовой и профессиональной деятельности, изготавливаются из различных полимерных материалов. Из числа подобных наиболее распространенных материалов можно назвать такие как, например: полиэтилен, полипропилен, ПВХ, ПЭТ, полистирол и многие другие. При этом вещества из которых получают эти, помимо многих других полимеров, являются олефины-мономеры – этилен и пропилен, одинарная двойная связь которых обуславливает возможность их вступления в реакцию полимеризации.

Таким образом, высокий и неуменьшающийся спрос на рынке нефтепродуктов на этилен и пропилен, очевидно, предъявляет достаточно жесткие требования не только к качеству полуфабрикатов, но и, что более важно, к их количеству. Во многом это зависит от состава перерабатываемого сырья, который, в свою очередь, определяет оптимальные режимы проведения стадии пиролиза, являющегося основным способом получения необходимых мономеров, в ходе которого смесь углеводородов подвергается нагреву в условиях высоких температур и отсутствии доступа кислорода.

Теоретические основы процесса и его проблематика

На сегодняшний день одной из наиболее распространенных конструкций для проведения процесса пиролиза является трубчатая печь [1]. Аппараты данного типа включают в себя, за исключением каких-либо особенных случаев, две секций. Первая из них, расположенная в верхней части аппарата – конвекционная. В ней подающееся в аппарат сырье, подогреваемое теплом дымовых газов, испаряется и, тем самым, смешивается с водяным паром, также подаваемым в аппарат, при этом нагреваясь до температуры, при которой будут происходить в реакции разложения. Ввод водяного пара здесь необходим, поскольку это позволяет снизить скорости побочных реакций пиролиза. В результате парциальное давление углеводородов снижается и, согласно принципу Ле-Шателье, такое снижение давления в зоне реакции будет способствовать протеканию реакций, приводящих к увеличению объёма, то есть, целевых первичных реакций разложения углеводородов. Вторая, нижняя, секция – радиантная. В этой секции тепло, образующееся за счет сгорания в горелках топлива, необходимо уже, по сути, только для поддержания течения реакций разложения углеводородов. Необходимо отметить, что при этом внутри печи находится от двух до восьми змеевиков, в которых протекают эти реакции.

Как уже было отмечено выше, техническая эффективность работы печи пиролиза углеводородов определяется как составом сырья, так и термодинамическими параметрами процесса [2]. Тем не менее, она неизбежно снижается в течение работы установки. Это обусловлено тем, что в ходе процесса пиролиза происходит образование отложений кокса. Данные отложения являются результатом побочных реакций пиролиза. Вследствие термодинамических условий внутри змеевиков печи пиролиза в радиантной зоне печи и химических свойств целевых непредельных углеводородов, обусловленных имеющейся у них двойной связью, имеет место происходить реакция полимеризации в самой печи пиролиза. Тем не менее, в силу повышенных температур, при которых проводится процесс, цепь побочных превращений не прекращается на этом этапе. После реакции полимеризации олефинов происходит дегидрирование полученных полимерных соединений совместно с их ароматической циклизацией. Затем образовавшиеся таким образом уже ароматические соединения вступают друг с другом в реакции поликонденсации с последующим образованием достаточно крупных кластеров, которые, в свою очередь, и оседают на внутренних стенках змеевика. Это приводит, таким образом, к уменьшению его сечения, что, в свою очередь, приводит к увеличению перепада давления на концах трубки. Вследствие этого увеличивается время контакта, из-за чего уменьшается выход целевых продуктов процесса, этилена и пропилена, и, наоборот, увеличивается выход побочных: в частности – кокса, слой отложений которого становится еще толще. То есть, само по себе накопление кокса имеет кумулятивный эффект: поскольку, чем больше его уже имеется в змеевике, тем быстрее он начинает там накапливаться. Помимо этого, отложения кокса на стенках змеевика могут создавать участки теплового напряжения. Это может привести к его прогару, что уже является аварийной ситуацией, которая может потребовать замены всего змеевика, что, в свою очередь, несет за собой большие денежные затраты. Таким образом, в силу своих физико-химических свойств и термодинамических условий процесса кокс имеет тенденцию к образованию внутри печей пиролиза в течение всего межрегенерационного периода, пока значение толщины слоя отложений не достигнет определенного критического предела, после чего работа печи приостанавливается, и начинается выжиг кокса. Это, в свою очередь, означает простой многотоннажного нефтехимического производства стратегически важного и ценного сырья. По этой причине печи пиролиза на производстве устанавливаются зачастую попарно для того, чтобы иметь возможность останавливать их попеременно с целью удаления образовавшегося кокса. Таким образом, предприятию необходимо не только затрачивать большие объемы капитала на данную процедуру, но и, по сути, недополучать прибыль от реализации продукции, которая могла бы быть произведена, если бы, перерывы в работе печи на регенерацию.

Проблематика моделирования и методы исследования

На сегодняшний день имеется широкий спектр средств моделирования технологических процессов, которые могут быть использованы для проектирования новых производств, а также для анализа работы существующих. Они в значительной степени позволяют автоматизировать почти все этапы инженерного труда и, таким образом, минимизировать затраты материальных, людских, трудовых ресурсов, а также денежных средств [3]. Помимо этого, благодаря внедрению и использованию методов математического моделирования и систем на их основе, становится возможным осуществление прогнозирования и оптимизации режимов ведения процессов и схем эксплуатации промышленного оборудования. В силу перечисленных причин, на сегодняшний день многие крупные предприятия, осуществляющие деятельность в отраслях химической, нефтяной и газовой промышленности, широко применяют различное программное обеспечение, позволяющее существенно уменьшить сроки проектирования и ввода в эксплуатацию новых промышленных мощностей, снизить эксплуатационные затраты на установки, улучшить качество продуктов и увеличить их количество, при строгом соблюдении требований безопасности производства и защиты окружающей среды.

Таким образом, работа над усовершенствованием ведения процесса высокотемпературного процесса пиролиза углеводородного сырья идет по двум основным направлениям. Во-первых, это модернизация собственно самой технологии. В рамках этого направления производится модернизация горелочных устройств, проводятся исследования инициирования процесса пиролиза, идет поиск новых, более эффективных катализаторов, а также разрабатывается ряд других технологических улучшений. Во-вторых, с помощью математического моделирования ведется поиск оптимальных режимов процесса. При этом разрабатываются и используются как детерминированные, так стохастические моделей. Однако, больший интерес представляют детерминированные математические модели процесса пиролиза, поскольку они дают возможность его всестороннего анализа, для того чтобы сформировать наиболее подходящую стратегию по его оптимизации.

В настоящее время имеется большое количество как исследований собственно самого процесса пиролиза: изучение химизма, кинетики, термодинамических и гидродинамических закономерностей, так и разработка с дальнейшим усовершенствованием его математических моделей. Тем не менее, во многих работах не рассматривается, или затрагивается частично, процесс образования кокса, его осаждение и выжигание. Из-за данного обстоятельства исследование получается не совсем полным, что, в свою очередь, осложняет прогнозирование выходных данных для процесса. Поэтому для формирования максимально адекватного описания исследуемого процесса важно использовать как можно более полную математическую модель. Однако, пиролиз является достаточно сложным процессом, в котором задействовано большое количество различных компонентов, и, соответственно, его химизм и кинетика описываются несколькими сотнями реакций и уравнений, что значительно увеличивает объем работ. В таком случае используется агрегирование, благодаря которому сокращается объем работы посредством представления нескольких похожих с точки зрения физико-химических свойств компонентов как одного псевдокомпонента. Другим методом является дискриминация реакций – то есть, отсечение реакций, вносящих наименьшие изменения в процесс. Выбор реакций и их количество зависит от поставленных задач – от того, насколько детальной предполагается будущая математическая модель.

Таким образом, можно выделить по крайней мере три основные и наиболее существенные проблемы, которые возникают при разработке математических моделей технологических процессов такого значительного объема и сложности. Во-первых, очень сильно растет объем необходимых вычислений и обрабатываемой информации, поскольку определение большого количества численных значений физико-химических параметров модели является нетривиальной задачей. Во-вторых, анализ результатов расчетов, полученных с помощью математической модели, может быть в известной степени затруднен большим количеством компонентов реакционной смеси, поскольку, как правило, в моделях не учитываются их дополнительные эффекты взаимодействия между собой. В-третьих, из-за того, что в промышленной практике зачастую устанавливается наличие в исходной сырьевой смеси далеко не всех возможных компонентов, также сильно осложняется еще и сопоставление между собой расчетных, полученных с помощью математической модели, и экспериментальных, полученных с действующего производства, данных.

Разработка модели пиролиза

В связи с вышеперечисленными причинами, в данной работе в качестве предмета исследования был рассмотрен процесс пиролиза пропан-бутановой фракции углеводородов в условиях ее изменяющегося состава и термодинамических условий.

Таким образом, на основании кинетической модели, предложенной в работе Жорова Ю.М., Васильевой Н.И. и Панченкова Г.М., был проведен анализ пиролиза пропан-бутановой фракции [4]. Полученная кинетическая модель процесса включает в себя 8 реакций, которые приведены ниже, при этом, согласно этой схеме превращений, в них взаимодействуют 12 различных компонентов:

C2H6 (1) → 0.47C2H4 (2) + 0.53CH4 (3)

C3H8 (4) → 0.32C2H4 + 0.34C2H6 + 0.16C3H6 (5) + 0.18CH4

C4H10 (6) → 0.10C4H6 (7) + 0.32C2H4 + 0.27C3H6 + 0.15C2H6 + 0.16CH4

C5H12 (8) → 0.16C3H6 + 0.37C2H6 + 0.35C2H4 + 0.12CH4

C2H4 → 0.15C2H2 (9) + 0.85H2 (10)

C2H4 → полимеры (11)

C3H6 → полимеры

Полимеры → кокс (12)

Здесь нумерация компонентов необходима для дальнейшей записи математической модели.

Несмотря на некоторую упрощенность модели, вызванную, опять же, причинами, приведенными выше, данная схема процесса позволяет проводить расчеты концентраций интересующих компонентов представленной реакционной смеси при самых разных термодинамических условиях

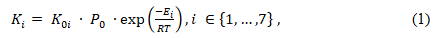

Из полученной, таким образом, схемы превращений, составлена уже математическая модель кинетики пиролиза. Соответственно, она включает в себя, во-первых, систему из 7 экспоненциальных алгебраических уравнений для расчета констант скоростей соответствующих реакций, общий вид которой для каждой из них, кроме последней, приведен ниже [5]:

где Ki – константа скорости реакции i, с-1, K0i – предэкспоненциальный множитель, с-1, P0 – давление процесса, атм, Ei – энергия активации реакции i, Дж/моль, Т – температура процесса, °К.

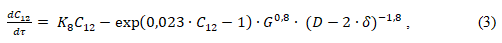

Другие 11 уравнений – дифференциальные. Они описывают изменения концентраций каждого компонента смеси углеводородов в ходе процесса пиролиза [5]. Общий вид уравнения для каждого, кроме кокса, компонента приведен ниже:

где Ci, Ck – концентрация компонента i, k, моль/л, τ – время контакта, с, ai,j – стехиометрический коэффициент компонента i в реакции j.

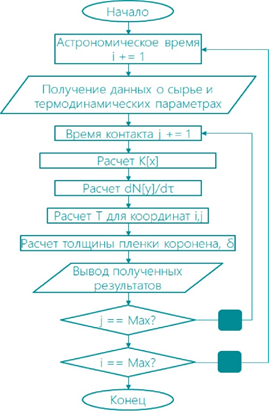

Полученная таким образом система дифференциальных и экспоненциальных уравнений решается методом Рунге-Кутта первого порядка. На рисунке 1 приведен алгоритм, по которому осуществляются расчеты модели.

Рис.1. Алгоритм работы математической модели пиролиза

Разработанный алгоритм, как можно заметить, учитывает в работе модели нестационарный характер ведения процесса. Это выражается тем, что, когда внутренний цикл, описывающего состояние реакционной смеси во время ее прохождения вдоль змеевика печи пиролиза, выраженной временем контакта, заканчивает свою работу, итератор астрономического времени увеличивает свое значение – то есть, происходит движение всей рассматриваемой системы в самом времени, как если бы оно было отдельной координатой.

Данный механизм движения по астрономическому времени необходим для того, чтобы произвести расширение математической модели и добавить к ней расчет содержания кокса в реакционной смеси по формуле приведенной ниже [6]:

где G – массовый расход сырья, кг/с, D – диаметр трубки, мм, δ – толщина отложений кокса, мм.

В силу того, что основной целью данной работы является оценка применимости полученной математической модели пиролиза углеводородов для регулирования режима работы печи и поиска наиболее оптимального при условии постоянно меняющегося состава подаваемого сырья, то для повышения скорости выполнения расчетов было принято допущение об изотермическом характере проводимого процесса. В этой связи необходимо отметить также, что значения тепловых эффектов реакций, имеющих место быть в процессе пиролиза смесей углеводородов любого состава, могут быть как больше нуля, так и меньше. Так, реакции разложения исходных углеводородов, то есть, целевые реакции, являются эндотермическими и поэтому для них требуется подведение тепла в реакционной зоне [7]. Побочные же реакции: полимеризации и дегидрирования этилена, наоборот – являются экзотермическими и для их протекания необходим отвод тепла. Поэтому выход целевых продуктов и скорость накопления кокса сильно зависят от температурного режима и суммарного теплового эффекта, которые, в свою очередь, могут изменяться в каких-то пределах с течением времени [8].

Экспериментальная часть исследования

Модель пиролиза, полученная таким образом, была апробирована с помощью набора входных данных, представленных в таблице 1.

Таблица 1 – Входные данные о пропан-бутановой фракции для модели

|

Состав углеводородной смеси, % масс. |

Температура, °К |

||||||

|

Метан |

Этан |

Этилен |

Пропан |

Пропилен |

Бутан |

Бутадиен |

|

|

10,1 |

9,6 |

17,2 |

18,2 |

11,5 |

30,4 |

3 |

825 |

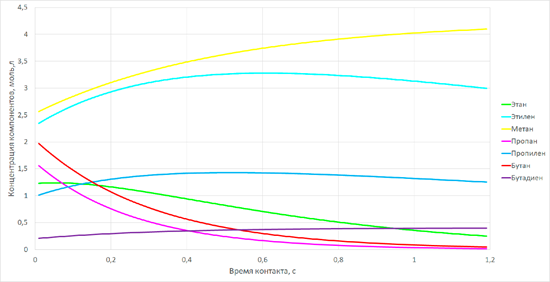

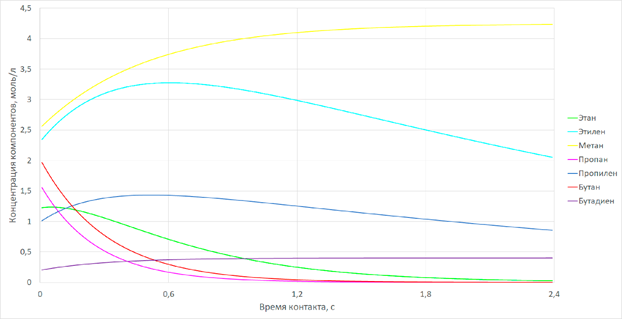

Результаты представлены на рисунке 2.

Рис.2. Изменение концентраций компонентов в течение процесса пиролиза

Несмотря на заложенное в модели течение астрономического времени, в динамике изменений концентраций углеводородов реакционной смеси не произойдет никаких изменений в любой момент времени. Это вызвано тем, что, по сути, единственным компонентом данной системы, изменяющим свое значение, является толщина слоя отложений кокса. С этой точки зрения, на данном этапе работы, возможно, корректнее было бы называть модель псевдостационарной. Тем не менее, необходимо отметить, что в дальнейшем планируется создать механизм изменения концентраций всех входящих в смесь компонентов в реальном времени, а также создать функционал для прогнозирования состояния системы, исходя из накопленных за время эксплуатации установки данных. На рисунке 3 уже приведена динамика роста слоя кокса внутри змеевика печи пиролиза в течение небольшого промежутка времени.

Рис.3. Изменение толщины слоя кокса с течением времени

Таким образом, можно заметить, что вначале идет рост концентраций этилена и пропилена, поскольку преобладают целевые реакции, которые имеют большую скорость. Тем не менее, из-за поглощения ими энергии, то есть, положительного теплового эффекта этих реакций, температура системы снижается до такой степени, что начинают происходить побочные реакции. Это можно также наблюдать и на графике: по прошествии примерно 0,5 с нахождения смеси углеводородов в реакционной зоне, начинается рост отложений кокса.

Немного другая ситуация наблюдается, если уменьшить время контакта.

Рис.4. Изменение концентраций компонентов при уменьшенном времени контакта

Как можно наблюдать из данного графика, концентрации этилена и пропилена в данном случае растут в течение всего времени процесса, достигая некоторой асимптоты, в отличии от предыдущего случая, когда обе величины достигая какого-то максимума, уменьшались к концу процесса.

Естественно ожидать, что при таких условиях абсолютное значение толщины слоя кокса будет, соответственно, меньше, но скорость его роста незначительно возрастет.

Рис.5. Изменение толщины слоя кокса при уменьшенном времени контакта

Тем не менее, распределение отложений по длине змеевика осталось прежним.

Если же увеличивать время контакта наблюдается следующая ситуация.

Рис.6. Изменение концентраций компонентов при увеличенном времени контакта

В данном случае пик концентраций целевых компонентов смещен к началу змеевика, в то время как выходная концентрация наименьшая из трех рассмотренных случаев.

Рост толщины слоя кокса, при этом, показывает динамику обратную предыдущему случаю. То есть, при увеличенном времени контакта абсолютное значение толщины слоя кокса будет наибольшим в сравнении с предыдущими примерами, однако скорость его роста при этом незначительно снизится.

Рис.7. Изменение толщины слоя кокса при увеличенном времени контакта

Помимо этого, было также проведено исследование влияния соотношения количества пропана в подаваемом сырье к бутану на выход пропилена и этилена. Результаты приведены на рисунке 8.

Рис.8. Влияние соотношения пропана и бутана на выход этилена и пропилена

Как можно заметить из представленного графика, при уменьшении доли пропана растет выход пропилена, в то время как выход этилена увеличивается при соответственном увеличении доли бутана. Поэтому необходимо регулировать состав подаваемого сырья для получения соответствующих продуктов в требуемых количествах.

Выводы

Таким образом, была разработана и получена математическая модель пиролиза углеводородного сырья, и был протестирован ее функционал. В дальнейшем работы планируется вести в направлении увеличения количества задействованных компонентов, разработать механизмы, моделирующие динамику концентраций этих компонентов в реальном времени, то есть, сделать модель полностью нестационарной, а также создать систему, прогнозирующую состояние системы, которая будет производить расчеты на основе данных, накопленных за все время производства.

Литература

Хасанов Р. Г., Муртазин Ф. Р., Ахметов С. А., Жирнов Б. С. Термоконтактный пиролиз пропана и бутана // Баш. хим. ж.. – 2009. – №2. – C. 51 – 54

Битюков В.К., Тихомиров С.Г., Арапов Д.В., Саввин С.С. Моделирование процесса пиролиза прямогонного бензина с использованием генетического алгоритма//Вестник Воронежского государственного университета инженерных технологий. – Воронеж, 2015. – №3. – С. 79 – 84

Малецкий В. Ю., Долганов И. М., Долганова И. О. Математическое моделирование процесса компаундирования бензинов с использованием компьютерной моделирующей системы Compounding // Химия и химическая технология в XXI веке : материалы XX Международной научно-практической конференции имени профессора Л. П. Кулёва студентов и молодых ученых, 20–23 мая 2019 г., г. Томск. — Томск, 2019. — С. 380-381.

Моделирование физико-химических процессов нефтепереработки и нефтехимии / Под ред. Ю.М. Жорова – М.: Химия, 1978. – 376 с.

Самедов Ф.А., Морозов А.Ю., Самойлов Н.А., Просочкина Т.Р. Математическое моделирование нестационарного процесса пиролиза углеводородов//Нефтехимия. – Москва, 2019. – № 2. – С. 143 – 151.

Fernandez-Baujin J. M., Solomon S. M. New reactor design offers benefits//Oil Gas J. – 1976. – V. 74. – P. 94-95.

Салимгареев Р.Р., Рачковский С.В. Моделирование режима работы трубчатой печи пиролиза // Вестник Казанского технологического университета. – 2016. – №12. – С.79 – 81

Минигалиев Т. Б., Дорожкин В. П., Коробейникова О. А., Гусев С. Н. Моделирование процесса пиролиза резин на основе нейросетей // Вестник Казанского технологического университета. – 2010. – №11. – С.195 – 200

Keywords: pyrolysis, mathematical modeling, non-stationary model