Вопросы энергоэффективности и энергосбережения являются приоритетными для современной нефтяной промышленности, транспорта и других отраслей. Особенно важно это стало в рамках новой климатической повестки, направленной на снижение загрязнения атмосферы продуктами сгорания углеродсодержащих топлив. Для повышения энергоэффективности НПЗ используется комплексный подход, основанный на применении целого набора оптимизационных мероприятий.

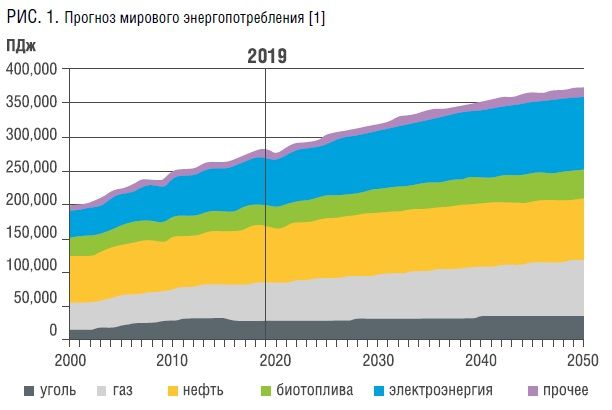

Текущее потребление энергии в мире постоянно растет и, согласно прогнозам, будет расти и дальше (рис. 1 [1]). При этом основными первичными источниками энергоресурсов остаются уголь, нефть и газ, хотя в последние годы возрастает роль возобновляемых источников энергии (ВИЭ), включая биотопливо. В 2019 году доля возобновляемых источников энергии в производстве электроэнергии составила 34 %, вместе с ядерной энергетикой – 39 % [1].

Пандемия 2020 г. внесла большие корректировки в баланс мирового спроса и предложения, однако многие эксперты сходятся во мнении, что пик потребления нефти еще не пройден [2].

По данным Международного энергетического агентства, мировой спрос на энергию к 2040 году увеличится на 30 %, в связи с чем проблема сбережения энергии приобретает все большее значение.

Слова энергоэффективность и энергосбережение часто упоминаются вместе. Несмотря на существующую взаимосвязь, все же это разные понятия. Эффективность означает получение необходимого результата с использованием меньшего количества энергии. Сбережение – это потребление меньшего количества энергии или вовсе отказ от ее использования. Эффективность часто приводит к сбережению энергии, но не наоборот.

Начиная с 1970-х гг. многие страны внедряли политику и программы по повышению энергоэффективности. Сегодня на промышленный сектор приходится почти 40 % годового мирового потребления первичных энергоресурсов и примерно такая же доля мировых выбросов углекислого газа. Принят международный стандарт ISO 50001, который регулирует в том числе энергоэффективность.

Энергосбережение – это любая активность, направленная на уменьшение объема использования энергетических ресурсов без ущерба для основной функции их применения. На сегодняшний день энергосбережение характеризуется понятийным аппаратом, приведенным в главном Федеральном законе «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации» № 261-ФЗ от 23.11.2009.

Поскольку в качестве основных источников энергии в большинстве случаев используются различные горючие ископаемые (при этом в разных странах преобладают те или иные, в зависимости от того, кто чем располагает), то для оценки потребления энергии в общем хозяйстве (в промышленном, бытовом секторе и др.) введены понятия условное топливо (у.т.) и нефтяной эквивалент (н.э.). Все источники энергии оцениваются величиной удельной энергоемкости, или калорийности (таблица 1).

Условное топливо – это усредненное топливо с удельной энергоемкостью 29 ГДж/т Г, что сопоставимо с теплотой сгорания каменного угля или нефтяного кокса.

Безусловно, особое положение занимает ядерная энергия, которая значительно эффективнее всех основных источников: 1 кг урана-235 имеет теплотворную способность в 3 млн раз выше, чем 1 кг у.т. Однако атомные электростанции требуют особых мер безопасности.

Более эффективен, чем все виды твердого углеродного топлива, а также нефти, природный газ, состоящий в основном из метана. Его удельная энергоемкость Q = 52,6 ГДж/т. Большое внимание привлекает и водородная энергетика, не только как эффективная (Q водорода 119,7 ГДж/т), но и экологичная.

Использование «зеленого водорода» позволит снизить практически до нуля выбросы парниковых газов. Активно развивается рынок авто на водородном топливе [3].

Вообще переход на альтернативные источники энергии, на безуглеродную энергетику в последние годы идет во многих странах мира, хотя и с неодинаковой скоростью.

Важный показатель любой страны – энергоемкость ВВП. В международной практике энергоемкость ВВП измеряется в килограммах (или в тоннах) условного топлива или нефтяного эквивалента на тысячу американских долларов. В соответствии с данными статистики энергоемкость мировой экономики за период с 1971 по 2012 годы снизилась на 32 %, а на период до 2040 год прогнозируется ее сокращение еще на 44 % [4].

Российская Федерация в 2015 г. находилась на 44 месте в мировом рейтинге стран по энергопотреблению на единицу ВВП. Столь высокие значения энергоемкости связаны в числе прочего со специфическими климатическими условиями, в которых приходится функционировать экономике России. 80 % Российской Федерации относится к северным территориям. Свыше 40 – 45 % затрат тепловой энергии направлялось на отопление и горячее водоснабжение. Но это не исключает необходимости экономии, сбережения энергии как в производстве, так и в бытовом секторе.

Еще в 1996 году в России был принят закон «Об энергосбережении», разработана Федеральная целевая программа «Энергосбережение России» на период 1998 – 2005 гг. определяющая основные направления и пути решения задач энергосбережения, где особое внимание уделяется проблемам топливно-энергетического комплекса. Нефтеперерабатывающие предприятия, как составная часть ТЭК, являются крупнейшими потребителями тепловой, электрической и топливной энергии.

Вместе с ТЭК, на который приходится 45 % потребления энергии, распределение энергии по отраслям следующее: коммунально-бытовой сектор – 23 %, промышленность и строительство – 20 %, транспорт – 10 % [5].

Основные общие принципы энергосбережения:

-

использование альтернативных возобновляемых источников энергии,

-

использование вторичных энергетических ресурсов,

-

применение неэнергоемких технологий и оборудования,

-

принятие мер по рациональному использованию имеющихся энергоресурсов,

-

проведение оценки экономической целесообразности применения любых

-

энергосберегающих технологий и решений,

-

повышение эффективности электростанций, потребляющих различные виды энергоносителей.

Согласно оценке Европейской комиссии, строительство новых эффективных ТЭЦ и повышение эффективности большинства действующих ТЭЦ до среднего КПД в 51,5 % в 2020 году приведет к уменьшению годового потребления 15 млрд м3 природного газа и 25 млн тонн угля.

Топливно-энергетические ресурсы относятся к одной из основных статей расходов на предприятиях нефтегазопереработки. Порядка 68 % энергоресурсов в нефтепереработке потребляется в качестве топлива, 26% – теплоэнергии и 7 % – электроэнергии. В нефтехимии доля топлива и теплоэнергии составляет соответственно 42 и 46 %.

При этом наиболее энергоемкими объектами являются технологические установки. Только потребление прямого топлива достигает 6 – 8 % (масс.) на перерабатываемую нефть. Уровень полезного использования потребляемых НПЗ энергоресурсов составляет 23 – 26 %, а 74 – 77 % теряется (14 – 16 % с дымовыми газами, 48 – 52 % с охлаждающей водой и воздухом и 8 – 12 % в окружающую среду) [5, 6]. Поэтому многие заводы ставят своей целью снижение себестоимости продукта путем уменьшения расходов энергоносителей.

Анализ величины потерь от различного вида оборудования на нефтеперерабатывающем заводе показывает, что наибольшими потерями характеризуется трубчатая печь. Совершенно ясно, что основной потенциал экономии (90 %) заключается в самих технологических процессах, особенно в схеме рекуперации тепла. В целом модернизацию, направленную на повышение энергетической эффективности, на энергосбережение, следует начинать с реакторной системы, системы разделения и системы теплообмена. Правильное проектирование схемы рекуперации тепла позволяет значительно снизить нагрузку на печи, паровые подогреватели, а также водяные и воздушные холодильники. За счет этого снижение потребления энергоносителей может составить 10 – 20 % (а в отдельных случаях – до 40 – 50 %) от начального энергопотребления [6].

Снизить общие потери энергии позволяет совмещение технологических установок. Здесь следует отметить отечественные разработки в области создания базовых проектов комбинированных установок нового поколения. Такой подход позволяет повысить эффективность использования топливно-энергетических ресурсов. Укрупненные и особенно мощные комбинированные установки, сочетающие несколько технологических процессов, исключают ряд повторных нагревов и охлаждений промежуточных фракций и продуктов.

В СССР еще в 70 – 80-е годы в связи с увеличивающейся мощностью нефтеперерабатывающих заводов и в целях снижения удельных капитальных и эксплуатационных затрат начали строить и вводить в эксплуатацию более мощные, укрупненные и комбинированные нефтеперерабатывающие установки. В результате увеличения мощности установки только в два раза, укрупнения основного оборудования и применения нового принципа компоновки удельные капиталовложения уменьшились на 30 %, а эксплуатационные затраты – на 28 %.

Например, на Омском НПЗ – крупнейшем производственном комплексе по объему производства, набору процессов и техническому оснащению – только тепловая мощность технологических трубчатых печей (крупнейших потребителей энергии на НПЗ) превышает суммарную мощность крупной ТЭЦ, обеспечивающей производство на предприятии.

23 июля 2020 года президент России Владимир Путин по видеосвязи дал старт работе нового комплекса «Евро +» Московского нефтеперерабатывающего завода компании «Газпром нефть» [7]. Масштабный инфраструктурный проект, высокотехнологичный комплекс переработки нефти «Евро +» заменит сразу пять установок предыдущего поколения. Фактически на месте завода строится новое производство. Из эксплуатации последовательно выводятся устаревшие производственные объекты и запускаются новые промышленные комплексы.

Работа комплекса контролируется в режиме реального времени. Для этого создана единая цифровая 3D-модель «Евро +», с помощью которой доступ к инженерным данным можно получить за несколько секунд. Установлено 15 тыс. датчиков и контрольно-измерительных приборов.

Благодаря «Евро +» Московский НПЗ улучшит показатели энергоэффективности, повысит объем и глубину нефтепереработки, увеличит выход светлых нефтепродуктов, при этом значительно сократив воздействие на окружающую среду.

Комплекс сочетает современные технологии переработки нефти, один из самых высоких в отрасли уровней автоматизации, а также инновационные цифровые решения. При создании комплекса учитывались и все возможные способы энергосбережения [7].

Большое внимание энергоэффективности и энергоменеджменту уделяется и на предприятиях ПАО «ЛУКОЙЛ». Для стандартизации управленческих решений в области энергосбережения 10 апреля 2013 г. было принято решение о проведении сертификации на соответствие требованиям ISO 50001 : 2011 [5].

Применительно ко всем предприятиям нефтегазопереработки и нефтехимии для увеличения эффективности и энергосбережения уже работающих и строящихся установок необходима разработка способов сокращения энергозатрат. Экономия энергоносителей может быть достигнута следующими основными способами:

• оптимизацией системы теплообмена;

• вовлечением в рекуперацию максимального количества основных технологических и

вспомогательных потоков;

• использованием высокоэффективных теплообменных аппаратов, прежде всего трубчатых печей.

Сравнивать оценки энергоэффективности можно, основываясь на принципах пинч-анализа (pinch англ. – сжатие, сужение). Пинч-анализ – это методология минимизации потребления энергии процессов путем расчета необходимого минимума потребления энергии и его достижения через оптимизацию схемы рекуперации тепла, а также методов подвода энергии. Пинч-анализ также известен как процесс интеграции – тепловая интеграция, энергетическая интеграция, или пинч-технология [8, 9].

Следует подчеркнуть, что в бесперебойной работе печи, теплообменного и другого оборудования, повышении эффективности тепло- и массообмена (и соответственно энергосбережения) большую

роль играет коллоидное состояние сырья и продуктов, особенно тяжелых фракций и остатков – концентратов смолисто-асфальтеновых веществ (САВ). Для обеспечения однородности и устойчивости к осаждению САВ в неподвижную фазу с последующим превращением их в кокс и соответственно загрязнением внутренней поверхности труб теплообменников, печи (с последующим их закоксовыванием), необходимо заранее регулировать агрегативную и кинетическую устойчивость сырья, что позволяет продлить работу теплообменных аппаратов, увеличить межремонтный пробег, избежать аварийной остановки как отдельных аппаратов, так и установки в целом. Такое однородное, устойчивое состояние сырья положительно влияет и на технологический режим процессов, и на качество конечной продукции [10, 11, 12].

Итак, в заключение можно сформулировать следующие основные способы энергосбережения.

1. Подготовка сырья путем различных внешних воздействий, прежде всего оптимального смешения соответствующих компонентов для достижения максимальной однородности смеси, что позволит повысить эффективность нагрева и продлить срок службы нагревательной аппаратуры без заметного ее закоксовывания.

2. Снижение времени прохождения сырья через змеевики печи, что уменьшает расход топлива.

3. Применение современного эффективного неразрушающего гидромеханического способа очистки труб печи (как внутри, так и снаружи).

4. Снижение потерь тепла с дымовыми газами и газами регенерации катализаторов.

5. Предварительный подогрев воздуха горения для печей и для регенерации катализаторов.

6. Снижение теплопотерь от стенок технологических аппаратов (печей, реакторов и др.) в окружающую среду.

7. Совершенствование конструкции теплообменников и реакторов, форсунок ввода сырья в узлы его смешения с катализатором, а также жидкого топлива в форсунки печей.

8. Улучшение рекуперации тепла потоков ректификационной колонны.

9. Минимизация потребления энергии процессов путем расчета необходимого минимума ее потребления и его достижения через оптимизацию схемы рекуперации тепла, а также методов подвода энергии.

Все эти меры актуальны как для предприятий нефтепереработки, так и газопереработки и нефтехимии. В каждом конкретном случае нужно находить наиболее подходящие способы сбережения энергии. Опытные специалисты, знающие все узлы установки, в этом отношении играют решающую роль. Россия имеет значительный потенциал для повышения энергоэффективности промышленных установок.

В соответствии с современными тенденциями спрос на нефть, газ и уголь будет через некоторое время постепенно сокращаться, но спрос на сырье нефтехимического синтеза и продукты (этилен, пропилен, ароматические углеводороды, аммиак, метанол и др.) будет только расти. Таким образом, химизация обеспечит углеводородному сырью достаточно стабильный спрос на ближайшие 30 лет.

В любом случае в производстве продуктов переработки нефтяного, газового и нефтехимического сырья сбережение энергии будет оставаться одной из важнейших задач повышения эффективности предприятий нефтегазохимической промышленности.

Литература

1. BloombergNEF. New Energy Outlook2020.

2. E.Kalinenko A journey down the stream //Hydrocarbon Engineering. – 2020. – N 11, V. 25. – pp. 12 – 18.

3. Пискунов И.В. Перспективы развития водородной энергетики и транспорта // Нефть. Газ.Новации. – 2020. – № 4 (233). – С. 18 – 21.

5. Усманов М.Р., Подвинцев И.Б., Гималетдинов Р.Р. Повышение производительности и эффективности производственных активов. Технологическая поддержка предприятий нефтепереработки, нефтехимии и газопереработки. – СПб.: Питер, 2018. – 304 с.

6. Капустин В.М., Рудин М.Г., Кукес С.Г. Справочник нефтепереработчика. – М.: Химия, 2018. – 416 c.

7. Комбинированная установка переработки нефти ЕВРО+ запущена на МНПЗ

8. Jir Jarom r Kleme , Petar Sabev Varbanov, Sharifah Rafidah Wan Wan Alwi, Zainuddin Abdul Manan. Process Integration and Intensification: Saving Energy, Water and Resources. – Walter de Gruyter GmbH & Co KG, 2014-05-26. – 268 с. – ISBN 9783110306859.

9. Яицких Г., Трибелустов Р., Вахрушин П. Энергоэффективное проектирование. Оптимизация рекуперации тепла установки ЭЛОУ‑АТ // Oil & gas Journal Russia. – 2016. – № 12. – С. 68 – 72.

10. Глаголева О.Ф., Капустин В.М., Пискунов И.В., Усманов М.Р. Регулирование агрегативной устойчивости сырьевых смесей и товарных нефтепродуктов (обзор) // Нефтехимия. – 2020, – т. 60, № 5, – с. 577 – 585.

11. Глаголева О.Ф. Капустин В.М. Повышение эффективности процессов подготовки и переработки нефти (обзор) // Нефтехимия. – 2020, – т. 60, № 6, – с. 745 – 754.

12. Бейлина Н.Ю., Глаголева О.Ф. Опыт использования смесевого сырья для получения коксов улучшенной структуры // Нефтепереработка и нефтехимия. – 2020. – № 5. – С. 6 – 10.