Основное применение с хладагентами классов HFC и HFO нашли холодильные масла на основе полиалкиленгликолей и сложных эфиров, также производятся холодильные масла на основе поливинилэфиров.

Сложности при исследо

вании свойств холодильных масел вызваны наличием в системе фреона, смешиваемость и растворимость (или несмешиваемость и нерастворимость) которого с маслом может оказывать влияние на физико-химические и эксплуатационные свойства холодильных масел, следовательно, и на работу компрессоров холодильных систем.

В настоящее время в РФ действует ГОСТ 5546-2021 «Масла для холодильных машин. Технические условия». Данный ГОСТ не отражает изменения, произошедшие в холодильной промышленности и не позволяет адекватно оценить физико-химические и эксплуатационные свойства масел. В соответствии с данным ГОСТом не определяются трибологические характеристики масел, взаимная смешиваемость и растворимость хладагента с маслом, диэлектрические свойства и другие, необходимые для эксплуатации холодильных масел свойства. Это приводит к необходимости рассмотреть методы исследования физико-химических и эксплуатационных свойств холодильных масел, применяемые зарубежными исследователями.

Поведение системы масло-хладагент напрямую зависит от взаимной растворимости компонентов системы. Растворимость хладагента в масле напрямую зависит от температуры и давления, соответственно свойства смеси различаются в различных секциях холодильной системы. Наиболее заметный эффект изменение концентрации фреона в масле оказывает на вязкость и плотность смеси.

Плотность и вязкость

Для определения плотности смесей хладагента и масла можно использовать формулу:

ρсм. – плотность смеси;

ρм – плотность масла при температуре определения;

ρхл. – плотность хладагента при температуре определения;

ω – массовая доля хладагента в растворе;

A – коэффициент коррекции, учитывающий межмолекулярные взаимодействия масла и хладагента [1].

Стандартизированная методика для определения вязкостно-плотностных характеристик в настоящее время отсутствует. Следует рассмотреть исследовательские методы, разработанные Richard C. Cavestri и Jonsson и Höglund [2, 3].

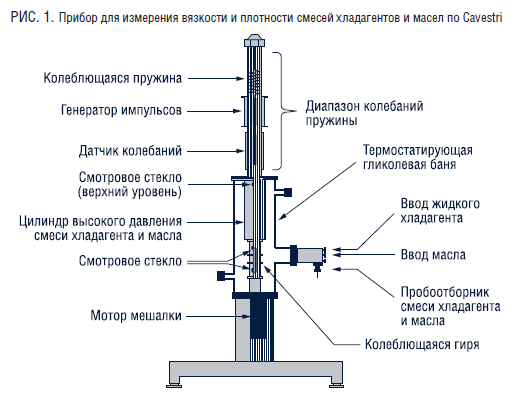

Конструкция прибора, применяемая в методе Cavestri, приведена на рисунке 1.

Система измерения вязкости данного прибора состоит из поплавка на колеблющейся пружине, заключенного в трубку из нержавеющей стали. Поплавок соединен с термостатируемой пружиной и датчиком колебаний и представляет собой стальной цилиндр с сердечником, выполненным из никелевого сплава. При поднесении внешнего электромагнита к поплавку, поплавок начинает колебаться, в дальнейшем замедляясь. Уменьшение амплитуды колебательного процесса описывается синусоидой. Вязкость может быть определена из логарифмического декремента затухания и плотности смеси. Измерение вязкости, плотности и давления насыщенных паров производится при постоянной температуре. Состав жидкой фазы определяется газохроматографическим анализом пробы, отобранной с помощью вакуум-насоса.

Сходимость измерений для данного прибора составляет для:

- вязкости 0,5 % (при вязкости от 0,4 сСт до 68 сСт) и 1,5 % (при вязкости 500 сСт и выше);

- массовой концентрации хладагента 0,5 %.

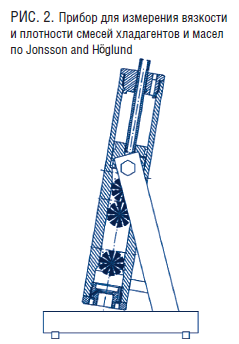

Конструкция прибора для измерения вязкости, разработанная Jonsson and Höglund, представляет собой модифицированный вискозиметр Гепплера и отображена на рисунке 2.

Вязкость определяется из времени прохождения 100 миллиметровым шариком внутри трубки, по закону Стокса. На концах трубки смонтированы окошки из сапфирового стекла, на которые установлены фотосенсоры. Вискозиметр также снабжен поршнем для поднятия давления в испытательной трубке выше давления паров хладагента. Объем под поршнем постоянно продувается инертным газом для предотвращения загрязнения испытуемой жидкости. Концентрацию хладагента определяют гравиметрическим способом отбором пробы в капиллярную трубку, с последующим испарением из нее хладагента.

Смазочные характеристики

Смазочные свойства холодильных масел будут зависеть от количества растворенного в них хладагента, поэтому применяются различные конструкции, позволяющие оценить смазочные характеристики в условиях, приближенных к рабочим.

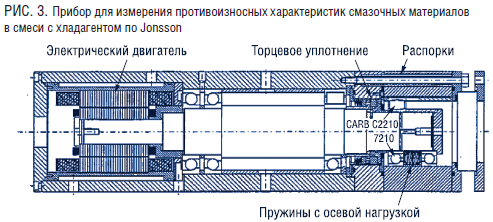

Для измерения влияния содержания хладагента в масле на износ радиально-упорных и роликовых подшипников U. Jonsson был предложил аппарат, изображенный на рисунке 3 [4].

Прибор представляет собой закрытую ячейку, в которую помещен электродвигатель с изменяемой частотой вращения и подшипники. Аксиальная нагрузка на подшипники сообщается при помощи 12 пружин. Радиальная нагрузка сообщается при помощи гидравлического цилиндра. Максимальная прилагаемая аксиальная нагрузка 11,5 кН, максимальная прилагаемая радиальная нагрузка 10 кН. Скорость вращения электродвигателя варьируется от 1500 до 12 000 Гц. Давление в ячейке варьируется от 0,3 до 0,8 МПа. Продолжительность испытания от 168 до 192 часов. Износ подшипников определяется по содержанию частиц металла в масле, а также по состоянию подшипников после испытания оптическими методами.

Также различными исследователями были предложены модификации общепринятых методов, таких как испытание на ЧШМ, испытания на машине Falex и т.д., позволяющие оценить смазочные свойства холодильных масел в присутствии хладагента.

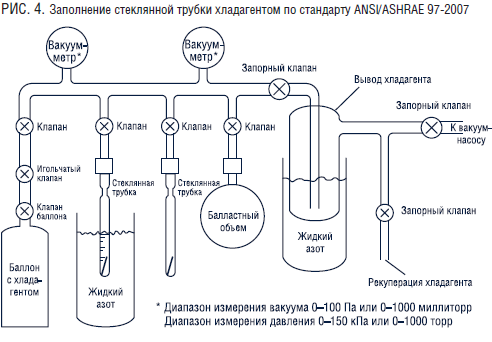

Химическая и термическая стабильность, совместимость с конструкционными материалами

В настоящий момент общепринятым методом для оценки химической и термической стабильности, а также совместимости с конструкционными материалами служит «тест Спаучуса» стандарт ANSI/ASHRAE 97-2007 [5]. Сущность данного метода состоит в выдерживании образца масла с фреоном в запаянной трубке из боросиликатного стекла при температурах от 150 до 200 °С в течение 14 дней в присутствии металлических пластинок катализаторов из стали, меди и алюминия. Термическая и химическая стабильность холодильного масла и фреонов оценивается с помощью методов газовой хроматографии с учетом особенностей, присущих фреонам. Совместимость с конструкционными материалами оценивается визуальными методами, а также измерением изменений массы и линейных размеров испытуемых образцов материалов. Процесс заполнения стеклянной трубки показан на рисунке 4.

Данный метод позволяет в полной мере оценить химическую и термическую стабильность холодильных масел в присутствии фреона, а также оценить возможность использования конструкционных материалов в холодильных машинах. Также для испытания стабильности смесей хладагентов и фреона применяются методы, основанные на использовании бомб различного строения, которые позволяют оценить свойства смесей при высоких давлениях и температурах.

Электрические свойства

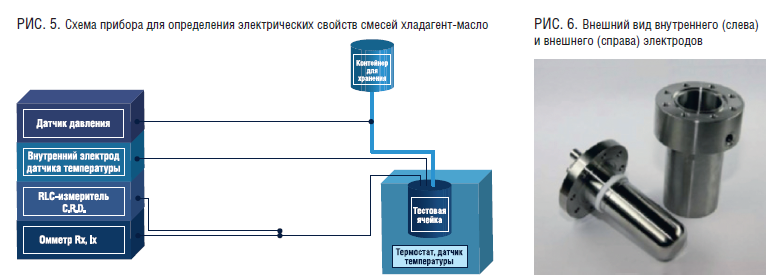

Так, подавляющее большинство компрессоров холодильных систем идет в герметичном или полугерметичном исполнении, важным является определение электрических свойств. Наиболее удобным методом определения электрических свойств смесей хладагент-масло является метод, предложенный S. Feja [6]. Схема прибора и конструкция электродов изображена на рисунках 5, 6.

По этому методу определяются диэлектрическая проницаемость и удельное электрическое сопротивление смесей масла с хладагентом в концентрационных пределах от 0 до 100 %, максимальное рабочее давление 80 Бар, температура определения от -30 до +90 °С. Определение электрических характеристик смесей хладагент-масло важно для устранения проблем, которые могут возникнуть при работе электродвигателей герметичных и полугерметичных компрессоров.

Прочие свойства

Другие свойства холодильных масел определяются без присутствия хладагента стандартными методиками. Авторы считают, что следует упомянуть о тех из них, которые могут оказывать влияние на эксплуатацию холодильных систем. В первую очередь необходимо упомянуть о низкотемпературных свойствах, а в частности – о температуре застывания. Требования к температуре застывания зависят от типа используемого хладагента и мощности холодильной системы, типичные температуры застывания холодильных масел находятся в диапазоне от -30 до -60 °С. Также важным является снижение содержания воды в холодильных маслах, зарубежные производители масел нормируют данный показатель не более 300 ppm. Определению подлежат температура вспышки в открытом тигле, кислотное число, содержание механических примесей, цветность [7].

Можно отметить отсутствие стандартных методов определения некоторых важных физико-химических и эксплуатационных показателей, а также широкое разнообразие предлагаемых исследовательских методик, большую номенклатуру используемых хладагентов, холодильных масел, типов компрессоров холодильных систем. Данные факты наводят на мысль о необходимости унификации и стандартизации методов измерения свойств холодильных масел и их смесей с фреоном, а также о координации усилий в данной области между различными группами ученых для более глубокого изучения данной области химмотологии.