Одной из базовых проблем экологии является очистка отходящих газов промышленных предприятий нефтепереработки, нефтехимии, химической промышленности, заключительных стадий машиностроения, деревообработки от примесей паров органических веществ. Среди многообразия направлений решения этой проблемы, полное окисление органических примесей до диоксида углерода и воды - наиболее эффективное решение в тех случаях, когда утилизация этих примесей, например адсорбционным или абсорбционным методами, становится экономически нецелесообразной.

Каталитическое окисление органики в отходящих газах, осуществляемое при температурах 200–400 оС, менее затратно, чем термическое обезвреживание выбросов при 600–1000 оС, но более сложно в аппаратурном и технологическом отношении, кроме того, для конкретного газового выброса необходим предварительный подбор катализатора, температуры процесса и времени контакта катализатора и очищаемого потока.

Особенности катализа полного окисления органических веществ при очистке газовых выбросов

При глубокой полной очистке газовых выбросов, когда одна молекула органического вещества должна взаимодействовать с многими молекулами кислорода (например, для окисления одной молекулы пентана до воды и диоксида углерода необходимо 13 молекул кислорода) процесс реализуется по гомогенно-гетерогенному радикально-цепному механизму. При этом на поверхности катализатора происходит образование радикала, который формирует первую стадию процесса – зарождение цепи. Далее радикал десорбируется в газовую фазу и становится началом объемного развития цепи, в ходе которого происходит ряд химических превращений, сопровождающихся развитием цепи с возможностью ее ветвления, и, наконец, происходит обрыв цепи при попадании цепи на стенку реактора, гранулу адсорбента или при взаимодействии радикалов.

В качестве примера рассмотрим начальную стадию окисления произвольного углеводорода:

где 1 – стадия зарождения цепи, 2 и 3 – продолжение цепи, при этом на стадии 3 образуется относительно стабильное соединение – гидропероксид, а на стадиях 4 и 5 происходит разветвление цепи за счет гидропероксида.

Развитая цепь может включать до сотни тысяч стадий, поэтому детальное изучение и математическое моделирование радикально-цепной гомогенно-гетерогенной реакции невозможны и химизм каталитического процесса очистки отходящих газов записывают как брутто-реакцию, например:

Математическое моделирование каталитической очистки также существенно осложняет необходимость предварительного лабораторного исследования процесса, поскольку очистка одной и той же системы на различных многочисленных катализаторах и их модификациях требуют существенно отличающихся температуры и продолжительности контакта катализатора и потока очищаемого газа. Как правило, в качестве катализаторов окисления углеводородов и других органических примесей в отходящих газах используются вещества, имеющие низкую теплоту образования оксидов и теплоты хемосорбции кислорода, что позволяет катализатору легко отдавать кислород окисляемому углеводороду. К таким веществам относятся благородные металлы (платина, палладий, рений) и оксиды переходных металлов: меди, железа, марганца, хрома, никеля, цинка и другие [1–3].

В ходе лабораторных исследований очистки модельных смесей воздух-пары органических веществ на проточных реакторах с небольшой загрузкой исследуемого катализатора при варьировании температуры процесса и времени контакта τ парогазовой смеси с катализатором (обычно в расчете на свободное сечение реактора) определяют кинетические и энергетические характеристики брутто-реакции, рассматриваемой как реакция псевдопервого порядка: константу скорости реакции k по уравнению

где х – степень превращения углеводорода в реакторе,

и энергию активациин E по уравнению Аррениуса

где k0 – предэкспоненциальный множитель,

R – универсальная газовая постоянная,

T – абсолютная температура окисления.

В таблице 1 приведены некоторые результаты очистки паровоздушной смеси с характерными компонентами промышленных отходящих газов нефтепереработки и нефтехимии промышленными катализаторами на лабораторной установке.

Термокаталитическая очистка отходящих газов насыпным слоем катализатора

Конструктивное оформление каталитических реакторов и блоков санитарной очистки отходящих газов зависит от технологических параметров исходных промышленных выбросов: мощности, температуры, давления, состава, причем каждый из этих факторов оказывает специфическое влияние на конечное решение задачи.

Мощность выброса определяет габаритные размеры контактного узла реактора и опосредовано – собственно размеры реактора.

Температура выброса определяет необходимость нагрева очищаемых газов до температуры интенсивного проведения каталитической реакции и, соответственно, дополнительные энергозатраты на реализацию процесса. Если по условиям процесса газ поступает на очистку при невысоких температурах, то отработавший газ необходимо дополнительно нагреть в рекуперативном теплообменнике горячим технологическим потоком или в топке под давлением (рис. 1). Подобные системы очистки газовых выбросов эффективно работают на предприятиях России («Рудгормаш» г. Воронеж, «Уралкалий» г. Березники, «Северсталь» г. Череповец, Уфимский НПЗ, «Пластик» г. Сызрань) и стран СНГ [4].

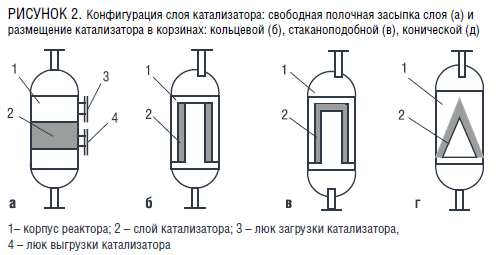

Низкое давление отходящих газов может стать лимитирующим фактором процесса очистки и при разработке конструкции контактного узла и контактное устройство обычно имеет форму катализаторных корзин с толщиной слоя катализатора 5–15 см и большой площадью «фильтрации» газа, имеющих форму кольца, стакана или конуса (рис. 2).

Состав токсичных примесей, концентрация отдельных ингредиентов определяют размеры контактного узла реактора. При наличии в отходящем газе нескольких загрязняющих примесей размеры контактного узла определяют из условия обеспечения необходимой степени очистки газа от наиболее токсичной примеси. Если отходящие газы содержат значительное количество кислорода (более 17 % об.), то их можно подавать непосредственно в топку под давлением. При недостаткекислорода в зоне реакции в реактор следует вводить дополнительно нагретый воздух. Основной опасностью для катализатора являются залповые выбросы окисляемых примесей при нарушениях технологического режима основного производства, так как при этом резко поднимается температура слоя (горение) катализатора, приводящая к его спеканию и дезактивации.

При необходимости обеспечения санитарной очистки газов на действующей установке из-за дефицита свободных площадей размещение многоаппаратных блоков (рис. 1) становится практически невозможным, и в этих случаях все основные узлы (каталитический реактор, рекуперативный теплообменник, топка под давлением, смеситель отходящих и дымовых газов) объединяются в единой компактной конструкции – термокаталитической колонне.

В общем разборном корпусе колонны помещаются четыре камеры: топочная, смесительная, каталитическая и теплообменная (рис. 3).

В топочной камере размещаются струйно-вихревые горелки, в ней также размещены патрубки для запального устройства и термопар, штуцера для ввода топлива и воздуха в избытке, обеспечивающем полное сгорание топлива. Дымовые газы из топочной камеры поступают в смесительную камеру, в которую через коллектор вводятся отходящие газы, поступившие в колонну и частично нагревшиеся в межтрубном пространстве рекуперативного теплообменника, окружающего смесительную камеру. Далее смесь отходящих и дымовых газов с температурой, необходимой для эффективного каталитического дожига органических примесей, проходит в каталитической камере сквозь конические катализаторные корзины, форма которых наиболее удобна для засыпки катализатора и формирования равномерного тонкого слоя катализатора с большой поверхностью «фильтрации» очищаемого газа. Горячий очищенный газ проходит через трубное пространство рекуперативного теплообменника, нагревая поступающий загрязненный отходящий газ, и сбрасывается на факел.

Для замены катализатора верхнее днище отделяется от корпуса колонны, поднимается вверх и катализаторные корзины с катализатором снимаются и переносятся из катализаторной камеры на производственную площадку.

В табл. 2 приведены некоторые характеристики термокаталитических колонн, разработанных Р.Х. Мухутдиновым (УГНТУ, Уфа) [5].

Термокаталитические колонны обеспечивают хорошие показатели очистки отходящих газов в нестационарных условиях работы, когда расход отходящего газа и концентрации окисляемых примесей существенно отличается от проектных. В табл. 3 приведены некоторые результаты мониторинга работы термокаталитической колонны (табл. 2, вариант № 5) при очистке отходящих газов от паров изопропилбензола

После пусковых испытаний реактор в течение 9 месяцев работы обеспечивал очистку газа в среднем на уровне 90 %, однако в конце девятого и начале десятого месяца работы степень очистки снизилась до 55 %. Остановка и вскрытие реактора показало, что в конусных катализаторных корзинах, выполненных из стальной сетки, натянутой на каркас из стальных прутков, произошла деформация сеток в нижней части корзин, из-за этого катализатор в корзинах просел и верхняя часть корзин пропускала часть потока отходящего газа без контакта с катализатором. Замена сеток на перфорированный стальной материал позволила вернуться к стабильному уровню очистки.

Термокаталитическая очистка отходящих газов на плоскостных элементах с нанесенным катализатором

При гетерогенно-гомогенном механизме катализа процесс окисления органических примесей происходит на поверхности гранул катализатора и для экономии дорогостоящих каталитически активных веществ, особенно драгоценных металлов, полезно использовать инертные плоские элементы, на поверхность которых наносится тонкий слой катализатора. Разработано большое число методов нанесения катализатора на носители различной природы:

- термохимические методы с образованием на поверхности инертных подложек пленок оксидов металлов или благородных металлов;

- напыление и вдавливание катализатора в подложку;

- покрытие поверхности носителя пленкой суспензии, содержащей катализатор, с последующей их прокалкой, причем для повышения прочности катализаторного покрытия возможно его армирование, например перфорацией подложки;

- использование термостойких клеев для нанесения катализатора на носитель.

Особо важное значение для практического применения катализаторных покрытий имеет их механическая прочность, чтобы при перевозке, монтаже в реакторе и эксплуатации катализаторных покрытий не происходило их разрушений.

Разнообразные носители катализаторных покрытий можно разделить на две группы:

- жесткие плоские листы из нержавеющей стали и других металлов с определенными геометрическими размерами с целевым назначением под конкретные конструкции реакторов [6],

- гибкие плоские или профилированные ленты из термостойких нетканых и тканых материалов, формирующие спиральные или параллельно фальцованные системы, используемые как стандартные элементы, из которых собирается каталитическая зона в корпусе реактора [7, 8].

В тех случаях, когда очищаемые отходящие газы по условиям технологии имеют температуру, достаточную для термокаталитического дожига, жесткие каталитические пластинчатые элементы можно размещать непосредственно в газоходах в виде кассет (рис. 4) без каких-либо дополнительных затрат на реализацию очистки отходящих газов. В таких случаях процесс очистки газов нерегулируем и глубина очистки невысока.

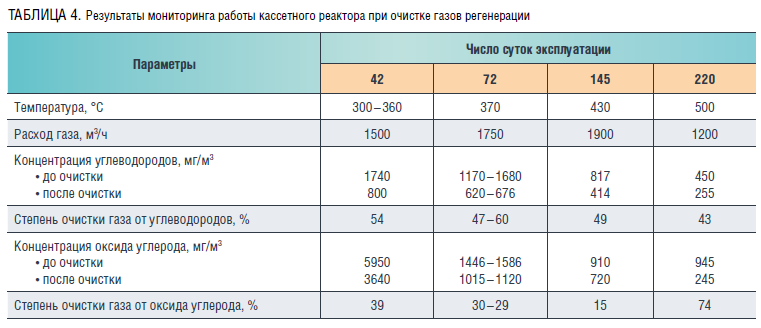

Кассеты пластинчатых элементов с катализаторным покрытием были использованы на промышленной установке адсорбционной очистки жидких парафинов 56-4 (Уфа) с окислительной регенерацией адсорбента для обработки газов регенерации, содержащих 500–1500 мг/м3 углеводородов и 1000–6000 мг/м3 оксида углерода. В коротком горизонтальном участке газохода диаметром 350 мм, соединяющего регенератор с дымовой трубой, были установлены три кассеты длиной по 500 мм (по проекту предполагалась установка четырех кассет). Каждая кассета-модуль состояла из 16 стальных пластин длиной 500 мм и шириной 160–340 мм катализаторным покрытием из дробленого катализатора АП-64, технического алюмината кальция и раствора полиметилфенилсилоксановой смолы в толуоле в соотношении 1:1:2. Общая поверхность катализаторного покрытия массой 3 кг составляла 4,5 м2. Мониторинг работы блока кассет (табл. 4) показал устойчивую очистку отходящего газа от комплекса примесей на уровне 50–60 %.

Аналогичные результаты были получены при очистке газов регенерации установки каталитического крекинга 43-102 (Уфа) на пластинчатом модуле с катализаторным покрытием на основе катализатора ГИПХ 105-Б.

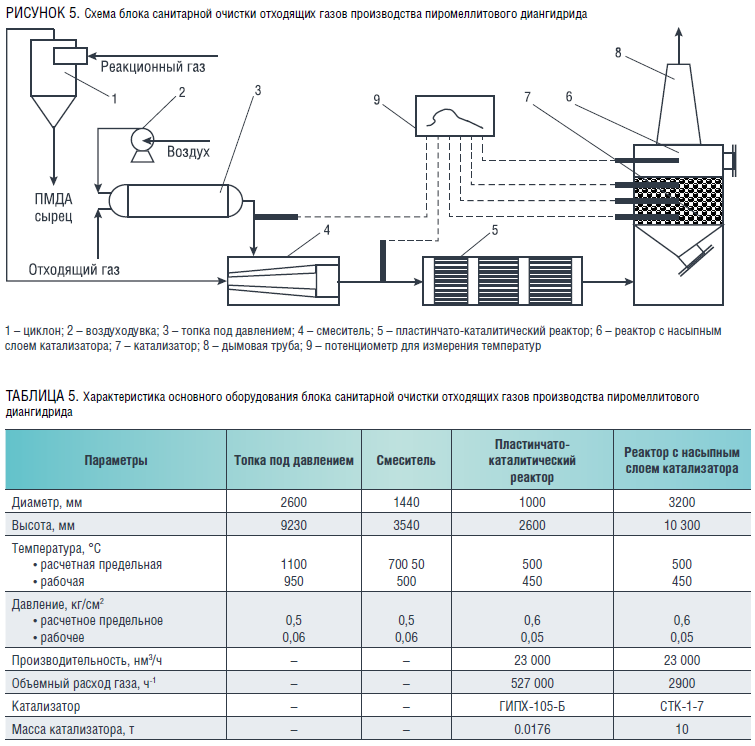

Модули с катализаторным покрытием были также использованы в блоке санитарной очистки газов от пиромеллитового диангидрида (Уфа), которые выходили из циклонов при 120 оС и требовали дополнительного нагрева (рис. 5).

Характеристика основного оборудования приведена в табл. 5.

При обеспечении блоком в целом 100 % очистки отходящего газа в пластинчатом модуле с поверхностью катализаторного покрытия 43,6 м2 на 17,6 кг катализатора окислялось 27,7 % пиромелитового диангидрида, на 10 т катализатора в реакторе с насыпным слоем окислялись остальные 72,3 % примеси, при этом нижняя половина слоя удаляла 53,8 % диангидрида.

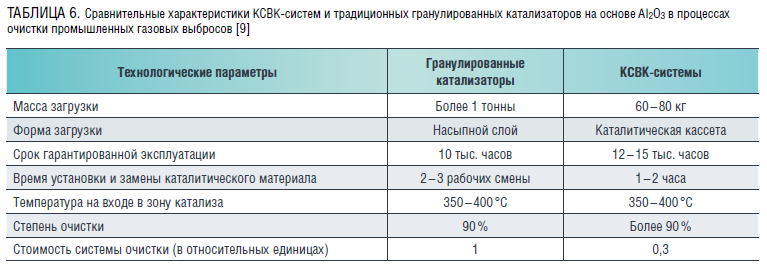

Аналогичные преимущества катализаторных покрытий перед гранулированными катализаторами демонстрируют и гибкие тканево-волокнистые катализаторные системы на основе силикатных стекловолокон, активированные катализаторами (КСВК-системы) (рис. 6). Например, КСВК-системы, применяемые на Липецком заводе «СТИНОЛ» для очистки вентиляционного воздуха из покрасочных камер холодильников при расходе 10 000 м3/ч потока с содержанием органических растворителей 0,5–1,0 г/м3 при температуре на входе в зону катализа 350–400 оC, обеспечивают степень очистки 90–95 %, при этом тканый катализатор используется в форме послойно уложенного картриджа; метраж каталитического полотнища, необходимый для укомплектования реактора, – 100 м2 ; масса 1 м2 – 0,7 кг; каталитическая кассета собрана из 8 слоев с общей толщиной сборки 8–10 мм (табл. 6) [9].

Широкое внедрение перспективных материалов с катализаторными покрытиями в силу ряда специфических и стерических особенностей требует детальной предварительной экспериментальной проработки [11]. Можно предполагать, что многократное уменьшение необходимого количества катализатора при очистке отходящих газов тонким слоем катализатора, нанесенного на подложку, по сравнению с насыпным слоем связано с гетерогенно-гомогенным протеканием радикально-цепных реакций, поскольку на поверхности тесно контактирующих гранул происходит обрыв зародившейся цепи, тогда как в картриджах и модулях систем с нанесенным слоем катализатора расстояние между подложками составляет 5–20 мм, способствуя развитию цепи и ускорению процесса окисления органических примесей.

В заключение необходимо отметить, что применение разнообразных приемов термокаталитической очистки отходящих газов от примесей органических и неорганических примесей в промышленности в значительной мере носит штучный характер, что связано как с объективными особенностями очистной техники (многообразие составов и мощностей выбросов, катализаторов, технических и технологических приемов решения задач), так и с затратностью исследований и внедрения научных разработок.