Воспроизведение, интерпретация и дополнительная характеризация физико-химических свойств исходного сырья – первый этап в инженерном моделировании любого нефтегазохимического процесса. В ряде случаев углеводородные смеси не содержат значительного числа веществ в своем составе, и экспериментальные методы позволяют получить покомпонентный состав данных смесей. Однако число индивидуальных веществ в составе нефти, нефтяных фракций и газовом конденсате может достигать 1000 и более, а их свойства близки между собой. Для описания таких смесей используются различные допущения и упрощения, для которых в зарубежной литературе используется термин, описывающий этот процесс – англ. Lumping (объединять). Данное понятие включает в себя множество методов представления компонентного состава, одним из которых является псевдокомпонентная характеризация. Данный метод используется для декомпозиции непрерывных многокомпонентных смесей. Декомпозиция в этом случае носит достаточно условный характер и основывается на данных о фракционном составе смеси, а процедура расчета физико-химических свойств отдельных псевдокомпонентов приобретает особое значение.

Молекулярная масса, плотность, температура кипения являются основными параметрами для всех последующих расчетов свойств смесей с достоверно неизвестным покомпонентным составом, что, в свою очередь, влияет на термодинамику фазового равновесия, кинетику реакционных процессов, гидродинамический режим течения флюидов и другие физические аспекты, подлежащие моделированию. В научном сообществе нет единого мнения, какая из известных методик расчета или корреляций наилучшим образом подходит для описания тех или иных флюидов [1].

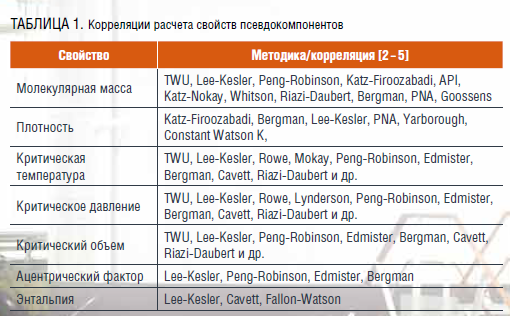

Основной и минимально необходимой характеристикой псевдокомпонента служит температура кипения, которая является средней для заданного интервала температур кипения и следует из фракционного состава. Однако одного лишь значения температуры недостаточно для описания фракции в полной мере, поскольку в таком случае не учитываются особенности состава. Молекулярная масса и плотность позволяют учесть отклонение псевдохарактеристических констант от получаемых из вероятного углеводородного состава для фракций на основании кривой фракционного состава. Для получения кривых свойств на основании температур кипения, а также средних значений свойств фракции при их наличии используют различные эмпирические корреляции, часть из которых представлена в таблице 1.

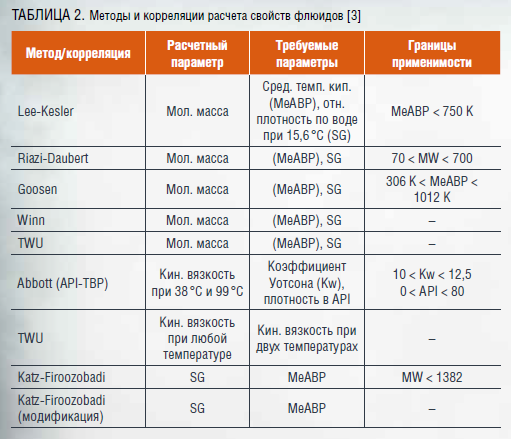

При выборе той или иной расчетной методики следует руководствоваться ее применимостью для каждой смеси, в частности для тяжелой нефти и нефтяных фракций, т.к. далеко не во всех корреляциях в основе лежат экспериментальные данные о высококипящих компонентах. В таблице 2 приведены такие ограничения для ряда корреляций. Таким образом, выбор методики и алгоритм расчета зависят от набора исходных данных, а также специфики описываемой фракции.

В настоящем исследовании рассматривается применимость различных методик расчета молекулярной массы, плотности, вязкости для определенных нефтяных фракций на основании лабораторных измерений физико-химических свойств сырьевых и продуктовых потоков установки гидрокрекинга. В качестве исходных данных для расчета выступали результаты лабораторных измерений фракционного состава, плотности, вязкости, средней молекулярной массы 19-ти проб шести различных потоков установки гидрокрекинга: тяжелый вакуумный газойль (300–550, 310–530 ℃), легкая (нк-85 ℃) и тяжелая нафта (85-155 ℃), дизельная фракция (200–360 ℃). В расчетах из исходных данных исключался искомый параметр и рассчитывался из оставшихся.

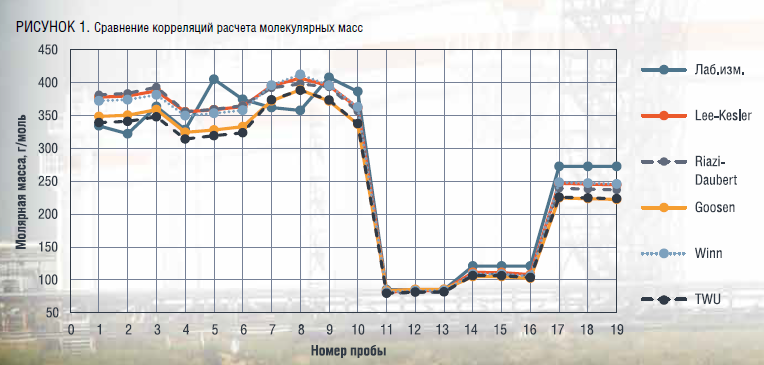

По результатам расчета средней молекулярной массы рассматриваемой выборки проб, все методы показали схожую среднюю относительную погрешность в 8,2–9,9 %, однако стоит отметить, что корреляция Lee-Kesler дала наиболее близкий результат к лабораторным измерениям сырьевых проб, что отражено на рисунке 1. Полученные результаты сопоставимы с заявленными в первоисточниках погрешностями, а также с результатами расчетов в коммерческих программных продуктах.

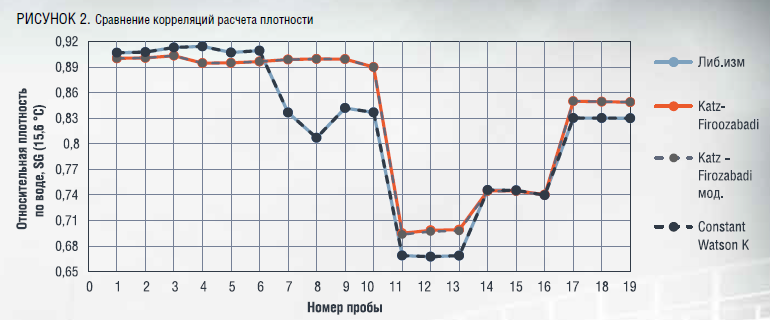

Для аналогичной выборки был проведен расчет плотности по нескольким методам: Katz-Firoozabadi, авторская модификация Katz-Firoozabadi с измененными эмпирическими коэффициентами на более широкой выборке (устранена значимая ошибка для веществ с температурой кипения менее плюс 100 ℃), метод постоянного значения коэффициента Уотсона (Kw). Метод Katz-Firoozabadi показал среднюю относительную погрешность 3,15 %; его модификация 3,12 %; а метод постоянного коэффициента Уотсона показал идентичные лабораторным результаты (рисунок 2), что обусловлено обратно пропорциональной зависимостью коэффициента Уотсона от плотности. Зачастую данный коэффициент является расчетной величиной, в таком случае это равносильно наличию среднего значения плотности в исходных данных. Из этого следует, что данный метод подходит больше для последующего корректного распределения плотности между псевдокомпонентами при наличии среднего значения.

Для дальнейшей характеризации смеси с помощью псевдокомпонентов необходимо разбить кривую кипения на N интервалов (в соответствии с ожидаемым числом псевдокомпонентов) по оси температур кипения и на каждом интервале найти среднее значение температур кипения с учетом долей отгона. Для это необходимо рассчитать определенный интеграл от функции кривой кипения:

Функция Riazi-Daubert [3], описывающая кривую кипения, имеет следующий вид:

При выражении значения температуры (Т) в уравнении (2) и последующем интегрировании в уравнении (1), получаем весьма сложный вид полученной функции, в которой присутствует функция Гаусса. Тогда более простым путем является применение численных методов для решения данной задачи. Для всех остальных свойств (плотность, молекулярная масса, вязкость, критические характеристики, ацентрический фактор) применяется аналогично подход по уравнению (1). Для этого по методам из таблицы 1 в соответствии с фракционным составом рассчитывается некоторое дискретное число точек (50–100) и далее с учетом поправки на средние исходные значения физико-химических свойств выводится интерполирующая функция из которой могут быть получены средние значения свойств для псевдокомпонентов.

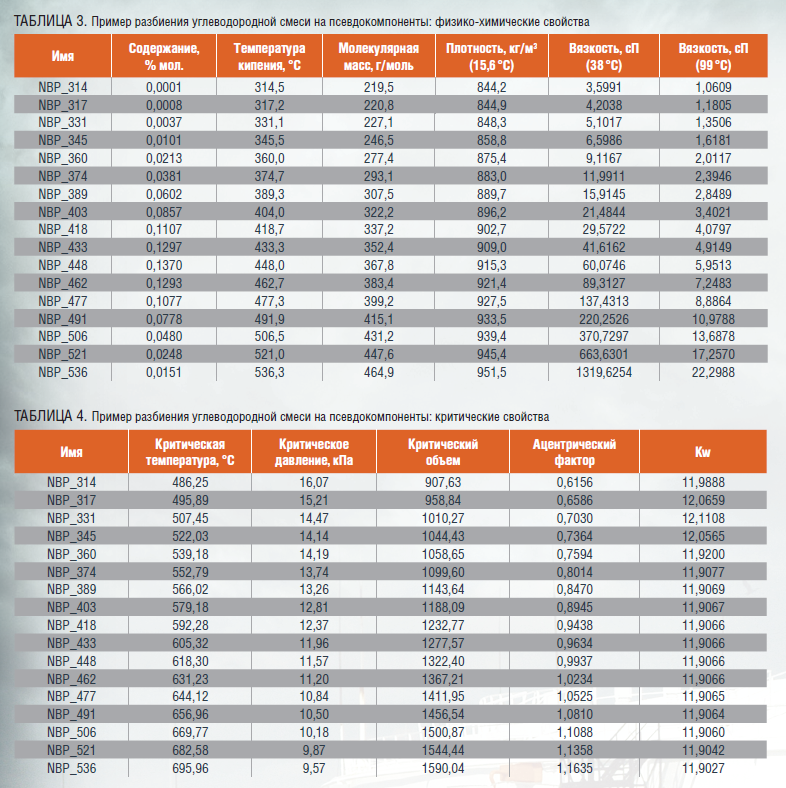

Основываясь на ранее упомянутых методиках и подходах, был разработан программный алгоритм разбиения углеводородных фракций на псевдокомпоненты. Разработанный модуль позволяет получать кривые свойств отдельной пробы (расчет свойств по долям отгона пробы), создавать смеси из одной или более проб, получать общие кривые свойств смеси (в случае двух или более проб), разбивать смеси на псевдокомпоненты и осуществлять расчет свойств псевдокомпонентов, что позволяет впоследствии использовать рассчитываемые компоненты при моделировании различных нефтегазохимических процессов. В таблицах 3 и 4 представлен пример разбиения сырья процесса гидрокрекинга – вакуумного газойля.

В соответствии с результатами расчетов, представленными в таблицах 3 и 4, для рассматриваемого образца вакуумного газойля температура начала кипения – 312 ℃; 50 % точка кипения – 448 ℃; температура конца кипения – 537 ℃; средняя молекулярная масса – 363,8 г/моль; плотность при 50 ℃ – 891,3 кг/м3; динамическая вязкость при 50 ℃ – 31,45 мПа*с. Полученные результаты полностью отражают исходные средние свойства без искажения.

Таким образом, обзор основных принципов и методов характеризации углеводородных смесей с помощью псевдокомпонентов показал, что в тех случаях, когда известно среднее значение плотности потока, наиболее предпочтительной методикой для описания свойств потока является метод постоянного коэффициента Уотсона, обеспечивающий высокую сходимость расчетов с лабораторными данными.

Разработанный программный алгоритм разбиения углеводородных фракций на псевдокомпоненты позволил выполнить оценку методов расчета физико-химических свойств на примере легких и тяжелых фракций в процессе гидрокрекинга, которая показала, что отклонения в расчете могут достигать 10 % (отн.). Из этого следует необходимость максимально возможного набора исходных данных о свойствах фракции, что позволяет не только привести в соответствие средние свойства, но и более точно распределить изменения свойств по фракционному составу.

Литература

1. Stratiev D. Prediction of Molecular Weight of Petroleum Fluids by Empirical Correlations and Artificial Neuron Networks / D. Stratiev, S. Sotirov, E. Sotirova, S. Nenov, R. Dinkov, I. Shishkova, I. Kolev, D. Yordanov, S. Vasilev, K. Atanassov / Processes. – 2023. Vol. 11, № 426. P.1–16.

2. Firoozabadi, A., Thermodynamics of Hydrocarbon Reservoirs / A. Firoozabadi. – New York: McGraw Hill, 1999. – 355 p.

3. Kesler, M. G. Improve Prediction of Enthalpy of Fractions / M. G. Kesler, B. I Lee / Hydrocarbon Processing. – 1976. – V. 55. – p. 153–158.

4. Riazi M. R. Characterization and Properties of Petroleum Fractions / M. R. Riazi. – Philadelphia: ASTM International, 2005. – 401 p.

5. Twu, C.H. Internally consistent correlation for predicting liquid viscosities of petroleum fractions / C.H. Twu / Ind. Eng. Chem. Proc. Des. Dev. – 1985. – V. 24. – p. 1293–1297.