Ключевые слова: микрокапсулирование, физические методы, физико-химические методы, экстракционное замещение, метод Шерера.

Теоретические основы микрокапсулирования начали закладываться в 40-50-х годах ХХ века [1]. На данный момент направление стремительно развивается в разных областях, среди которых нефтегазовая промышленность [2], [3], [4], [5], [6].

На сегодняшний день формирование полимерных оболочек осуществляется физическими, химическими и физико-химическими методами, каждый из которых имеет ряд достоинств и недостатков [7]. Исходя из текущих задач, простоты конструкции и специфики предполагаемой эксплуатационной среды в рамках проводимой научной работы были выбраны и модернизированы технологии, представляющие физические и физико-химические методы.

Физико-химические методы

Физико-химические методы микрокапсулирования основаны на фазовом разделении в системе жидкость – жидкость. Несмотря на низкую производительность методов, их главное преимущество заключается в простоте аппаратурного оформления, поэтому в данной работе определенный интерес представляет технология получения, основанная на экстракционном замещении.

Экстракционное замещение

Метод экстракционного замещения схож с методом осаждения в нерастворителе и в основе своей также содержит стадию удаления растворителя из оболочки сформированной микрокапсулы вытеснением другой жидкостью, смешивающейся с растворителем, но не растворяющей пленкообразующий материал [8].

Свойства микрокапсул напрямую зависят от проницаемости оболочки, которая окружает ядро, поэтому благодаря своим физико-химическим и механическим свойствам были использованы полимерные растворы на основе полиметилметакрилата (ПММА), полисульфона (ПСФ), поликарбоната (ПК) и смеси ПСФ/смола КДА-2.

На данном этапе были получены капсулы без наполнения. Для этого готовили растворы, содержащие полимер, растворитель, а также эмульгатор и отвердитель при необходимости. Далее полученную смесь капельно вводили в осаждающие растворы – метанол, этанол, изопропиловый спирт (ИПС), гептан, ацетон, солевые растворы. Пример получаемых «капсул» представлен на рисунке 1.

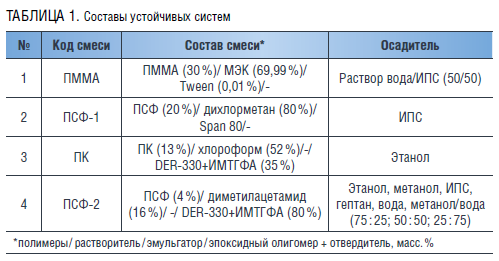

Экспериментальным путем были определены наиболее устойчивые системы и оптимальные соотношения компонентов в рабочих смесях, данные представлены в таблице 1.

При формировании капсул из раствора ПММА лимитирующей стадией являлась скорость формирования твердой оболочки, предположительно из-за низкой диффузии метилэтилкетона (МЭК) в водный раствор ИПС, что существенно снижало производительность процесса. При исследовании системы ПСФ в смесь также добавляли 16 масс. % водный раствор Na2SO4 в соотношении 70:30, выступавший в качестве ядра. После вынимания капсул из емкости с ИПС проводилось их разрушение, которое подтвердило наличие жидкой системы внутри. Смесь ПК образовывала плотные, но хрупкие капсулы.

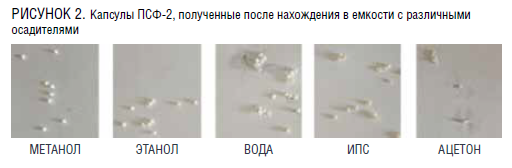

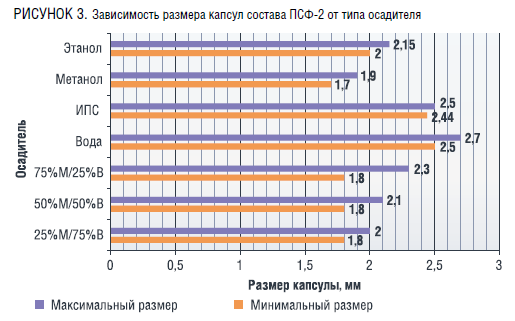

Наиболее успешные, на наш взгляд, результаты были получены при работе с составом ПСФ-2, где в качестве растворителя лучше всего зарекомендовал себя диметилацетамид. Для осаждения были выбраны этанол, метанол, ИПС, ацетон, гептан, вода, а также растворы метанол/вода (75:25; 50:50; 25:75) (рисунок 2).

В результате более жесткие капсулы меньшего размера 1,9 мм были получены при использовании метанола, однако они оказались пустыми. Размер остальных капсул варьировался в пределах 2,5 мм (рисунок 3).

В результате полученные капсулы, объем жидкости в которых достигал 70 %, свободно принимали сферическую форму, не теряя ее при извлечении, в отличие от растворов ПММА, ПСФ-1 и ПК, где полезный объем ядра варьировалось в пределах 30 % (рисунок 4).

Несмотря на то, что технология экстракционного замещения позволяет получать капсулы необходимого диаметра от 1 до 2 мм с объемом ядра до 70 %, в рамках промышленного использования она является неэффективной, ввиду непостоянства размерного ряда и низкой скорости процесса относительно, например, физических методов. Помимо этого, в процессе работы с данной технологией возникла проблема ее масштабирования, что также снижает перспективы ее развития. В целом этот способ получения отлично подойдет для малотоннажных процессов и работы с нелетучими веществами, о чем свидетельствуют результаты экспериментов с системой ПСФ-2.

Физические методы

Суть физических методов микрокапсулирования заключается в механическом нанесении материала оболочки на твердые или жидкие частицы инкапсулируемого вещества. Главное преимущество физических методов – это простота их технического и технологического исполнения относительно высокой производительности. Подробнее о физических методах мы писали ранее в обзорной статье по микрокапсулированию [6].

Пленочная технология

Перспективность применения данной технологии главным образом заключается в возможности производства многокомпонентных контейнеров, способных сохранять целостность в агрессивных и высокотемпературных средах. В рамках проекта «УМК» в качестве материалов оболочки были исследованы следующие полимеры: полиамид (ПА), полипропилен (ПП) и полиэтилен (ПЭ).

Основным ограничивающим фактором в применении классической пленочной технологии в исследуемом авторами направлении является температурный барьер. Это связано с тем, что являющиеся прототипом технологии устройство Шерера изначально было ориентировано на пищевую промышленность, где максимальная необходимая температура варьировалась в пределах 40 ℃ [9].

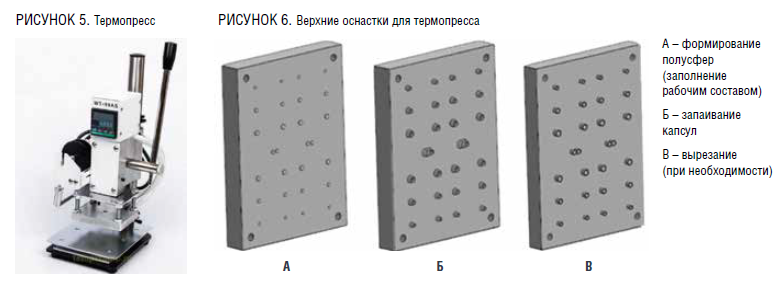

Лабораторные эксперименты проводили при помощи термопресса с цифровым регулятором температуры (рисунок 5) и четырех оснасток: верхние (рисунок 6) и нижняя с углублениями.

После подбора оптимального режима работы формирование капсул проходило следующим образом: модельную пленку помещали на нижнюю форму с углублениями и опускали нагретую форму «А», за счет чего происходило продавливание материала и формирование полусфер. Далее полусферы заполняли рабочим раствором, накрывали второй пленкой и проводили удар формой «Б»: происходили спайка пленок и вырубка микрокапсул. В нашем случае необходимость использовать оснастку «В» отсутствовала, так как разрезание капсул на этапе спайки было 100 %.

После формирования капсул исследовали герметичность получаемых контейнеров и оценивали динамику испарения материала ядра через оболочку с течением времени.

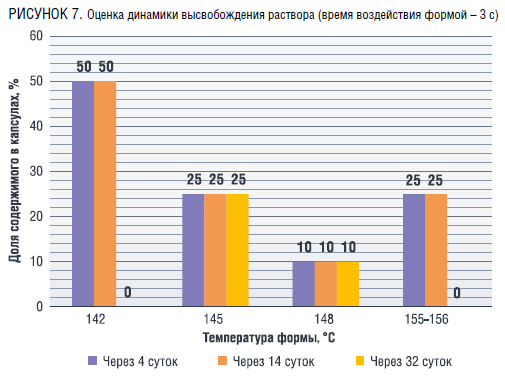

В качестве примера представлены результаты экспериментов с пленками из полиэтилена (рисунок 7). Материалом ядра выступала вода, окрашенная эозином. Оптимальный температурный диапазон и длительность удержания оснасток определяли путем варьирования данных параметров на каждом этапе.

Исходя из полученных данных, мы можем заключить, что оптимальными условиями процесса формирования ПЭ-капсул в рамках текущего оборудования являются:

– температура формы 142 °С;

– длительность удержания 3 с.

Если более детально подойти к вопросу аппаратного воплощения и тем самым увеличить производительность, то данный метод может быть использован при создании микрокапсул:

- для работы в агрессивных средах, а именно – при борьбе с коррозией оборудования, разрушением его целостности;

- в рамках управления полимеризацией;

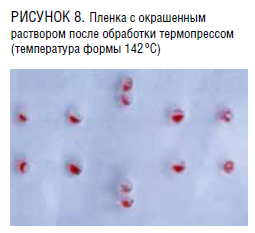

- для необходимости создания многокомпонентной рецептуры (рисунок 8) и их управляемого смешивания.

Капиллярная технология

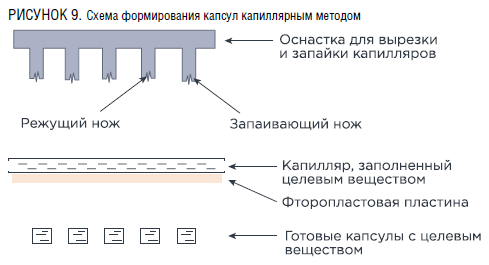

Капиллярная технология получения капсул разработана МЭАЦ СНГПР в кооперации с ИНХС РАН им. Топчиева. Устройство, используемое в данной технике капсулирования, состоит из термопресса и оснастки для одновременной запайки и вырезки капилляров (рисунок 9).

Суть метода заключается в формировании капсул посредством однократного удара горячими ножами по заполненным рабочим раствором полимерным капиллярам.

В качестве материалов волокон, диаметр которых составлял 1 мм, а толщина стенок – 0,1 мм, были также использованы полипропилен и полиэтилен. Важно отметить, что подбор соотношения ножей, их материал и форма, также являлось актуальной задачей.

На рисунке 10 представлен конечный вариант оснастки, который представляет собой монолитную металлическую форму, обладающую высокой теплопроводностью, и вид получаемых капсул размером от 1,2 до 2 мм.

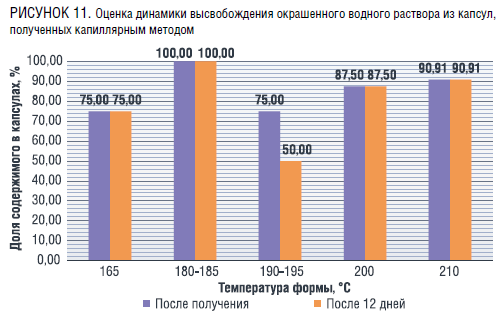

В качестве примера представлены результаты экспериментов с пленками из полиэтилена, заполненные окрашенной эозином водой (рисунок 11).

Очевидно, что преимущество данной технологии перед пленочной заключается в:

- простоте конструкции;

- более высокой производительности;

- легкой масштабируемости;

- отсутствии необходимости удаления облоя.

Перспектива применения капиллярного метода также актуальна для работы в агрессивных средах и прочих направлениях, смежных с пленочной технологией.

Заключение

Ценность текущего исследования обусловлена актуальными положительными результатами. В рамках лабораторных экспериментов оценили эффективность применения предлагаемых методов на промышленных полимерах, обладающих физико-механической и химической устойчивостью к агрессивным средам.

Очевидно, что, помимо лабораторных и научных исследований, необходимо уделить внимание конструкторским вопросам по созданию соответствующего оборудования. Таким образом, успех и применение технологии в химической и нефтегазовой отрасли во многом зависит от возможности масштабирования операций и разработки простых и экономичных процессов для использования в промышленности.

Литература

1. Постраш Я.В., Хишова О.М. Микрокапсулирование в фармации – современное состояние и перспективы //Вестник фармации. – 2010. – № 2 (48). – С. 73–79.

2. Keyan K. et al. Microencapsulation of PCMs in textiles: a review //Journal of Textile and Apparel, Technology and Management. – 2012. – Т. 7. – № 3.

3. Hu M. et al. Research advances of microencapsulation and its prospects in the petroleum industry //Materials. – 2017. – Т. 10. – № 4. – С. 369.

4. Orlov M. V. Materials Microencapsulation Applications in Oil Drilling and Production //Journal of Physics: Conference Series. – IOP Publishing, 2021. – Т. 1942. – № 1. – С. 012004.

5. McIlroy D. A. et al. Microencapsulation of a reactive liquid-phase amine for self-healing epoxy composites //Macromolecules. – 2010. – Т. 43. – № 4. – С. 1855–1859.

6. MAKSIMOV A. L. et al. Микрокапсулирование: обзор концепций, методов и перспектива использования в процессах нефтегазовой и химической отрасли.

7. Jyothi N. V. N. et al. Microencapsulation techniques, factors influencing encapsulation efficiency //Journal of microencapsulation. – 2010. – Т. 27. – № 3. – С. 187–197.

8. Чуешов В.И. и др. Технология лекарств промышленного производства //Винница: Новая Книга. – 2014.

9. Scherer R. P. Apparatus for forming and filling capsules: пат. 2288327 США. – 1942.