Ключевые слова: тяжелая нефть, переработка, насос, реактор гидрокрекинга, кипящий слой.

Сфера применения

Мир сталкивается с новыми вызовами, связанными со сложностями добычи высоковязкой нефти, но спрос на тяжелые нефтепродукты постепенно снижается, а потребление легкой нефти растет высокими темпами. Поэтому нефтеперерабатывающие предприятия стремятся к максимальной переработке остаточных нефтепродуктов. Этот вопрос, в том числе, решается с помощью применения реакторов гидрокрекинга с эбуляционными насосами, которые позволяют увеличить глубину переработки тяжелой нефти.

Переработка нефти в реакторе гидрокрекинга с кипящим слоем

В условиях ужесточения требований к охране окружающей среды процесс гидрирования, особенно процесс гидрирования остаточных нефтепродуктов, играет все более важную роль в нефтеперерабатывающей промышленности, и эта технология развивается стремительно.

Технология гидрокрекинга с кипящим слоем позволяет увеличить глубину переработки тяжелой нефти. Циркуляционный эбуляционный насос является одним из основных компонентов этой технологии.

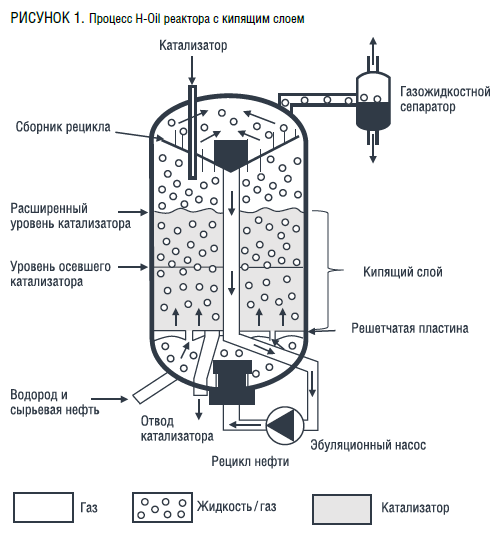

В процессе гидрокрекинга с кипящим (псевдокипящим) слоем смешанные с водородом тяжелые нефтяные остатки подаются в реактор снизу, а частицы катализатора засыпаются сверху. Крекинг и регенерация протекают в кипящем слое катализатора, т.е. в слое взвешенных мелких частиц, находящихся в постоянном движении. Высота кипящего слоя катализатора регулируется расходом рециркуляционного потока. Этот расход регулируют путем изменения частоты вращения ротора эбуляционного насоса. Работа в кипящем режиме позволяет обеспечить низкий перепад давления в реакторе и практически полную изотермию слоя рециркуляции.

Процесс гидрокрекинга с кипящим слоем имеет следующие технологические преимущества:

- возможность глубокой переработки широкого диапазона видов сырой нефти;

- равномерная температура в реакторе;

- процессы добавления и удаления катализатора проходят в режиме реального времени;

- длительный рабочий цикл;

- высокие показатели тепломассообмена;

- высокий коэффициент использования катализатора;

- высокая конверсия;

- технологическая гибкость.

Примерами коммерческих технологий использования реакторов с кипящим слоем (Eubllated Bed Reactor, EBR) являются процесс H-Oil по лицензии компании Axens и процесс LCFINING по лицензии компании Chevron Lummus. Обе технологии имеют очень схожие характеристики с точки зрения технологических параметров и конструкции реактора и отличаются только некоторыми деталями.

Гидрокрекинг с кипящим слоем представляет собой процесс, протекающий в трехфазной среде, в которой рециркулирующий газ проходит через жидкую углеводородную смесь и твердые частицы катализатора, образующие турбулентную суспензию. Нефть и водород подаются в режиме восходящего потока, проходя через расширенный слой частиц катализатора. В верхней части реактора технологические жидкости отделяются от катализатора и направляются в газожидкостный сепаратор. Большая часть частиц катализатора возвращается в реактор. Нефтяной остаток повторно поступает на дно реактора и смешивается со свежим потоком. Эбуляционный насос отвечает за поддержание циркуляции этой смеси внутри реактора.

Установки гидрокрекинга с кипящим слоем обладают высокой технологической гибкостью, объемная степень конверсии может достигать 90 %, а конечный продукт имеет низкое содержание серы, металлов и азота [1].

Требования, предъявляемые к эбуляционным насосам

Технические требования, предъявляемые к эбуляционному насосу, довольно высоки и зависят от условий эксплуатации, характеристик перекачиваемой жидкости и места установки. Циркуляционный эбуляционный насос устанавливается снаружи реактора гидрокрекинга, а перекачиваемая среда представляет собой трехфазную среду, состоящую из тяжелых нефтепродуктов, твердых частиц катализатора и водорода. Эбуляционный насос позволяет регулировать степень перемешивания материалов в реакторе и степень расширения слоя взаимодействия катализатора со смесью.

Типовые рабочие параметры для эбуляционного насоса:

-

Температура перекачиваемой среды: прибл. 480 °С.

-

Давление на нагнетании: 16,8–25 МПа.

-

Расход: 350–2600 м³/ч.

-

Напор насоса: до 150 м.

-

Частота вращения ротора насоса: 1450–3000 об/мин.

-

Насос должен быть рассчитан на перекачку вовлеченного газа в дополнение к расходу жидкой фазы. Как правило, объемное содержание газа достигает 20 %. При этом средняя плотность среды составляет прибл. 590 кг/м3.

Особенности эбуляционных насосов

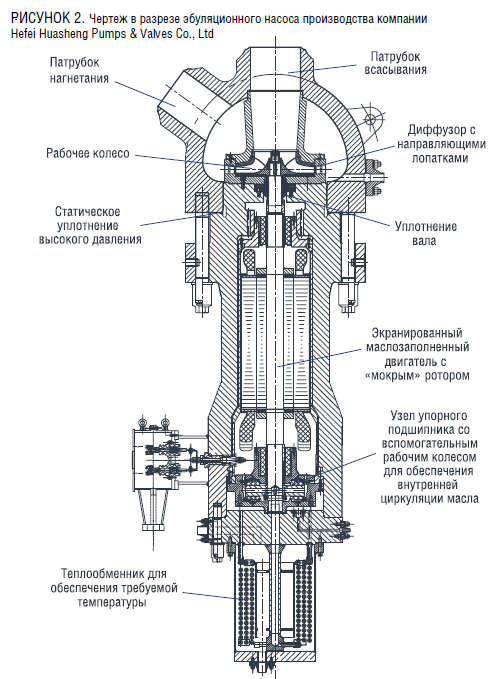

Чертеж поперечного сечения эбуляционного насоса показан на рисунке 2. По своей конструкции эбуляционный насос – это одноступенчатый консольный вертикально устанавливаемый центробежный насос, приводимый экранированным двигателем с «мокрым» ротором. Из-за высокой температуры перекачиваемой среды предусмотрена система обеспечения требуемой температуры двигателя. Насос крепится патрубком всасывания непосредственно ко дну реактора, как правило, с помощью сварного соединения и не имеет собственного основания. Благодаря данному решению исключаются температурные деформации трубопроводов, что делает конструкцию безопасной и надежной.

Роторная часть электродвигателя и рабочее колесо насоса крепятся на одном валу и вместе образуют единый ротор насоса, который вращается в масляной среде. Крутящий момент передается на ротор через электромагнитное поле статора. Перед запуском проточная часть насоса заполняется жидкой средой реактора. Посредством гидродинамического взаимодействия лопаток центробежного рабочего колеса и перекачиваемой среды энергия вращения ротора насоса переходит в кинетическую энергию движения и статическое давление перекачиваемой среды на выходе из рабочего колеса и в нагнетательном патрубке электронасоса.

Регулирование рабочих параметров насоса (расхода и напора) осуществляется за счет изменения частоты вращения вала с помощью частотно-регулируемого привода.

Можно выделить следующие технические особенности эбуляционных насосов:

· Рабочее колесо и двигатель расположены на одном валу, обмотка электродвигателя создает вращающееся магнитное поле для приведения ротора насоса в движение. Насос является полностью герметичным.

· Корпус насоса изготовлен из кованой стали (ASTM A182 F347 или аналог). Всасывающий и нагнетательный патрубки соединены с соответствующими трубопроводами по месту установки с помощью сварки.

· Все компоненты насоса проектируются и изготавливаются в соответствии с конкретными рабочими условиями, учитываются высокая температура и давление перекачиваемой среды.

· Способность двухстороннего упорного гидродинамического подшипника воспринимать осевые усилия испытывается на стадии проектирования насоса.

· Проводятся анализ прочности конструкции и термический анализ всех деталей насоса для обеспечения безопасной и безотказной работы.

· Направляющий аппарат снижает скорость потока за рабочим колесом и преобразует кинетическую энергию потока в статическое давление перекачиваемой среды. Отсутствие спирального отвода позволяет сделать корпус насоса сферической формы – такая конструкция проще в изготовлении, позволяет выдерживать большие давления и менее восприимчива к высоким температурам.;

· Учитываются особенности перекачивания трехфазных сред: пониженный гидроабразивный износ рабочего колеса при взаимодействии с твердыми частицами достигается за счет нанесения на рабочее колесо и направляющий аппарат защитного карбид-вольфрамового покрытия.

· В данных насосах применяются металлические кольца для уплотнения неподвижных соединений в условиях работы при высоких давлениях и температурах. Металлические кольца применяются в неподвижных соединениях между внешним корпусом насоса и фланцем корпуса электродвигателя, для уплотнения вспомогательного фланца и уплотнения приборов КИПиА. Используется самопозиционируемое уплотнительное кольцо, рассчитанное на высокое давление, которое обладает высокой прочностью и коррозионной стойкостью при температуре до 650 °C.

· Привод насоса осуществляется двигателем с «мокрым» ротором и отдельной системой охлаждения и фильтрации масла (масляно-водяной теплообменник).

· Частота вращения ротора двигателя регулируется с помощью ЧРП (предусмотрено резервирование); миллисекундный переключатель уровня в состоянии отказа.

· Внешняя система охлаждения и очистки масла также обеспечивает поддержание давления масла в электродвигателе выше, чем давление перекачиваемой среды в камере насоса, таким образом перекачиваемая насосом среда не попадает в электродвигатель.

· Температура масла вокруг ротора электродвигателя поддерживается в диапазоне 70...90 °C, что обеспечивает приемлемую температуру и нормальную работу обмоток статора.

· Клеммы электродвигателя имеют отдельную изоляция и герметизацию.

· Теплообменник для охлаждения масла устанавливается в нижней части двигателя. Масло поступает в теплообменник из электродвигателя и после охлаждения возвращается к вспомогательному рабочему колесу. Таким образом обеспечивается цикл охлаждения.

Теплообменник имеет змеевидную конструкцию, общая площадь теплообмена рассчитывается с учетом высоких температур перекачиваемой среды. Змеевик теплообменника заполнен маслом и размещен в корпусе, заполненном водой. Поэтому особенно важно обеспечить качество изготовления теплообменника и сварных швов, чтобы избежать утечки.

Все эти требования и особенности делают эбуляционные насосы одними из наиболее сложныхнасосов с технической точки зрения. В мире существует всего несколько производителей, которые имеют в своем портфолио такие насосы и могут подтвердить их надежность реальным опытом применения и решают вопросы удовлетворения спроса на легкую нефть путем более глубокой переработки тяжелой нефти без разведывания новых месторождений.