Ключевые слова: синтез Фишера-Тропша, синтетический авиакеросин, природный газ, биомасса.

Авиационный транспорт обеспечивает единственную в России сеть скоростных перевозок. За 2023 год объем перевозки пассажиров составил 105,4 млн человек, при этом 83 млн человек (около 89 % от общего объема перевозок) перевезено на внутренних воздушных линиях [1]. Прогнозируется, что к 2030 году объем перевозок пассажиров увеличится до 116,1 млн человек [2]. Значительная протяженность воздушных маршрутов в пределах территории России и растущий спрос на авиаперевозки способствуют увеличению выбросов парниковых газов, в первую очередь СО2, и различных вредных веществ (NOx, SO2) в окружающую среду. Следствием этого является выпадение кислых осадков, разрушение озонового слоя и изменение климата. Главным источником парниковых газов и вредных веществ при осуществлении авиаперевозок является топливо для авиадвигателей, например, при сжигании 1 кг керосина образуется от 2,5 до 3,15 кг CO2 [3].

Улучшение экологичности авиационного транспорта происходит под постоянным контролем Международной организации гражданской авиации ICAO, которая ввела ограничения по эмиссии СО2, различных вредных веществ и нелетучих твердых частиц для авиационных двигателей и их силовых установок, например, было предложено установить выбросы СО2 на уровне, достигнутом в 2020 году [4]. Кроме этого, группа ATAG предложила к 2050 году уменьшить выбросы СО2 для международных перевозок на 50 % относительно уровня выбросов СО2 2005 года [6]. Таким образом, авиакомпании вынуждены искать новые решения для улучшения экологических характеристик авиационной техники, что обеспечит ее конкурентоспособность и беспрепятственную эксплуатацию на международных авиалиниях.

Экологизация авиационной техники возможна за счет замены классического топлива на альтернативное. В настоящее время наиболее подходящим по экологическим показателям альтернативным топливом является синтетический керосин, получаемый по технологии FT-SPK (Fischer Tropsch synthesized paraffinic kerosene), одобренной для включения в стандарт ASTM D7566 в сентябре 2009 года [6]. В качестве сырья можно использовать любые углеродсодержащие вещества (уголь, природные газы, растениеводческие отходы сельского хозяйства), которые конвертируются в синтез-газ, состоящий из водорода и оксида углерода. Далее синтез-газ используется в синтезе Фишера-Тропша для получения жидких углеводородов, которые подвергаются процессам гидрооблагораживания (например, гидроизомеризация). Производимый авиакеросин не содержит серо- и азотосодержащих соединений, что гарантирует отсутствие выбросов SO2 и NOx в процессе его сгорания. В случае использования в качестве исходного сырья биомассы производимое топливо относится к SAF топливу (Sustainable aviation fuel) и будет способствовать снижению углеродного следа, так как при его сжигании количество образовавшегося СО2 будет эквивалентно количеству СО2, пошедшего на образование самой растительной биомассы.

Использование природных газов, наиболее дешевого и экологически чистого вида углеродсодержащего сырья, для получения синтетического керосина экономически более привлекательно. Примером может служит недавно запущенный в Узбекистане завод Uzbekistan GTL по производству синтетических углеводородов из природного газа мощностью по жидким топливам 1,52 млн тонн в год, из которых 307 тысяч тонн приходится на синтетический авиакеросин [6]. В свою очередь, Россия располагает значительными запасами природного и попутного нефтяного газов, накоплен опыт промышленной эксплуатации установок по получению синтез-газа, а также синтеза углеводородов (завод НЗСП, г. Новочеркасск). В этой связи для нашей страны является актуальнй разработка новых технологий промышленного производства синтетических авиационных топлив.

В ЮРГПУ (НПИ) разработана технология получения синтетического керосина из природных газов. Технология включает следующие основные стадии: конверсия природных газов в синтез-газ, синтез Фишера-Тропша в присутствии гибридного катализатора с получением жидких углеводородов, гидроизомеризация углеводородов, выкипающих в диапазоне температур 140–250 °С, на платиновом цеолитсодержащем катализаторе (рис. 1).

В ЮРГПУ (НПИ) разработана технология получения синтетического керосина из природных газов. Технология включает следующие основные стадии: конверсия природных газов в синтез-газ, синтез Фишера-Тропша в присутствии гибридного катализатора с получением жидких углеводородов, гидроизомеризация углеводородов, выкипающих в диапазоне температур 140–250 °С, на платиновом цеолитсодержащем катализаторе (рис. 1).

Для отработки технологии получения широкого спектра синтетических углеводородных продуктов, включая керосиновое топливо, из природных или попутных нефтяных газов в ЮРГПУ(НПИ) создан и успешно эксплуатируется полноцикловой пилотный комплекс GTL с шестиметровым реактором (рис. 2). Комплекс включает все основные технологические стадии: двухступенчатую очистку природного газа от сернистых соединений; паровую конверсию гомологов метана (предриформинг); пароуглекислотную конверсию метана (риформинг); синтез Фишера-Тропша; выделение готового продукта. Комплекс предназначен для отработки и совершенствования каждой технологической стадии, получения данных, необходимых для корректного масштабирования технологии от пилотного к промышленному уровню, оценки экономической эффективности.

Для отработки технологии получения широкого спектра синтетических углеводородных продуктов, включая керосиновое топливо, из природных или попутных нефтяных газов в ЮРГПУ(НПИ) создан и успешно эксплуатируется полноцикловой пилотный комплекс GTL с шестиметровым реактором (рис. 2). Комплекс включает все основные технологические стадии: двухступенчатую очистку природного газа от сернистых соединений; паровую конверсию гомологов метана (предриформинг); пароуглекислотную конверсию метана (риформинг); синтез Фишера-Тропша; выделение готового продукта. Комплекс предназначен для отработки и совершенствования каждой технологической стадии, получения данных, необходимых для корректного масштабирования технологии от пилотного к промышленному уровню, оценки экономической эффективности.

На стадии синтеза углеводородов используется новый коммерческий гибридный катализатор синтеза углеводородов (ТУ 20.59.56.15-001-02069125-2018), позволяющий получать легкую синтетическую нефть премиального качества. Технология приготовления катализатора экструзией смеси порошков катализатора Со-Al2O3/SiO2

и цеолита НZSM-5 со связующим веществом (бемитом) отработана в промышленных условиях [8].

На стадии синтеза углеводородов используется новый коммерческий гибридный катализатор синтеза углеводородов (ТУ 20.59.56.15-001-02069125-2018), позволяющий получать легкую синтетическую нефть премиального качества. Технология приготовления катализатора экструзией смеси порошков катализатора Со-Al2O3/SiO2

и цеолита НZSM-5 со связующим веществом (бемитом) отработана в промышленных условиях [8].

Совместно с ООО «Ишимбайский специализированный химический завод катализаторов» (ИСХЗК) изготовлены опытно-промышленные партии катализатора (рис. 3а).

Изомеризацию керосиновой фракции синтетических углеводородов осуществляли на бифункциональном Pt/SAPO-11 катализаторе с иерархической пористой структурой и высокой дисперсностью платины (рис. 3б). Данный катализатор разработан совместно с Институтом нефтехимии и катализа – обособленным структурным подразделением Федерального государственного бюджетного научного учреждения Уфимского федерального исследовательского центра Российской академии наук (г. Уфа, Башкортостан).

Получение синтез-газа

Для получения SAF керосинового топлива в качестве сырья необходимо использовать возобновляемые источники. В работе [9] мы показали возможность получения синтез-газа для синтеза Фишера-Тропша из отходов сельского хозяйства – опилок сосновых пород, лузги подсолнечника. Для получения синтез-газа из биомассы были созданы лабораторные установки газификации углеродосодержащих материалов (рис. 4).

Для получения SAF керосинового топлива в качестве сырья необходимо использовать возобновляемые источники. В работе [9] мы показали возможность получения синтез-газа для синтеза Фишера-Тропша из отходов сельского хозяйства – опилок сосновых пород, лузги подсолнечника. Для получения синтез-газа из биомассы были созданы лабораторные установки газификации углеродосодержащих материалов (рис. 4).

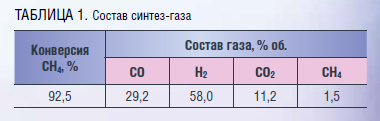

Для проведения полноцикловых испытаний и наработки керосинового топлива синтез-газ получали из природного газа на пилотной установке при температуре 850–900 °С в объемном соотношении СН4:Н2О:СО2 равном 1:1,32:0,75.

Состав получаемого газа представлен в таблице 1.

Далее полученный синтез-газ компримировался до давления 2,0 МПа и подавался в пилотный реактор синтеза Фишера-Троша.

Синтез углеводородов

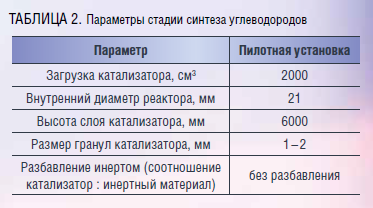

Синтез углеводородов осуществляется при давлении 2,0 МПа, объемной скорости газа (ОСГ) 1000 ч-1

и температуре 250 °С. Условия и результаты испытаний гибридного катализатора синтеза углеводородов в пилотном реакторе представлены в табл. 2 и 3.

Синтез углеводородов осуществляется при давлении 2,0 МПа, объемной скорости газа (ОСГ) 1000 ч-1

и температуре 250 °С. Условия и результаты испытаний гибридного катализатора синтеза углеводородов в пилотном реакторе представлены в табл. 2 и 3.

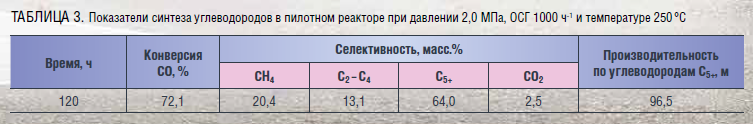

Результаты испытаний пилотного реактора, полученные за пробег в течение 120 часов, представлены в таблице 3.

Результаты испытаний пилотного реактора, полученные за пробег в течение 120 часов, представлены в таблице 3.

В указанных условиях синтеза конверсия СО составила 72,1 %, а производительность по жидким углеводородам С5+ составила 96,5 кг/(м3кат.·ч). Данные, полученные в пилотном и лабораторном реакторе (рис. 5а) на гибридном катализаторе, имеют достаточно близкие значения [10].

Из полученной синтетической нефти, которая имеет фракционный состав н.к. (28 °С)-350 °С выделяли керосиновую фракцию с интервалом кипения 140–250 °С. Далее керосиновую фракцию направляли на стадию гидроизомеризации, на которой осуществлялась гидрирование непредельных углеводородов и изомеризация.

Гидроизомеризация керосиновой фракции

Гидроизомеризацию синтетического керосина осуществляли на бифункциональном катализаторе Pt/SAPO-11 при давлении 3,0 МПа, объемной скорости подачи сырья (ОСПС) 1,0 ч-1 и температуре 340 °С на лабораторной каталитической установке высокого давления ПЦУ-2 (рис. 5 б).

Гидроизомеризацию синтетического керосина осуществляли на бифункциональном катализаторе Pt/SAPO-11 при давлении 3,0 МПа, объемной скорости подачи сырья (ОСПС) 1,0 ч-1 и температуре 340 °С на лабораторной каталитической установке высокого давления ПЦУ-2 (рис. 5 б).

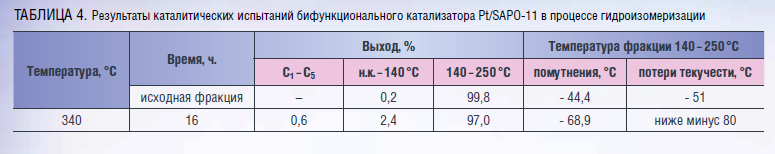

Показатели процесса изодепарафинизации синтетического керосина представлены в таблице 4.

Показатели процесса изодепарафинизации синтетического керосина представлены в таблице 4.

Исходная керосиновая фракция характеризуется температурой помутнения минус 44,4 °С и температурой потери текучести – минус 51 °С. После изодепарафинизации существенно улучшаются эти показатели: температура помутнения – минус 68,9 °С, а потери текучести менее минус 80 °С. Выход гидроизомеризованной керосиновой фракции составил 97 %.

Синтетическое керосиновое топливо – светлая прозрачная жидкость с характерным запахом, которая не содержит в своем составе механических примесей (рис. 6).

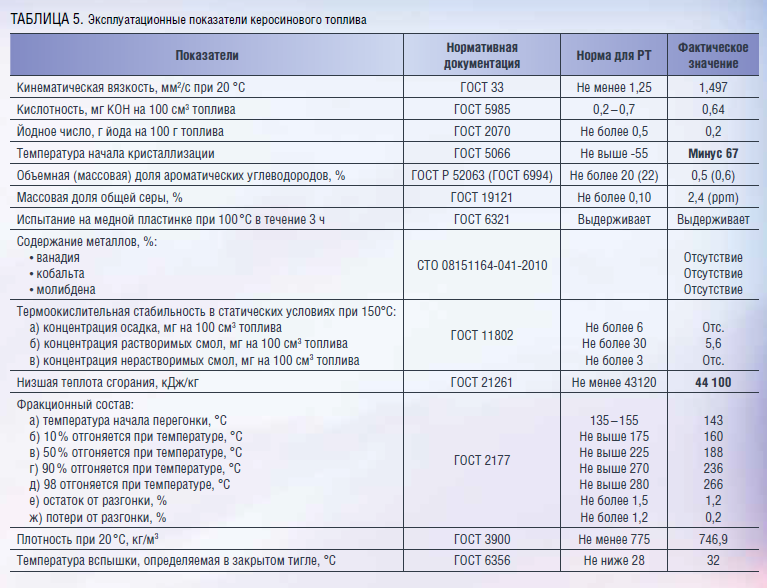

Для определения основных свойств синтетического керосина была наработана его опытная партия объемом 1,5 л. Результаты исследования основных эксплуатационных показателей синтезированной керосинового топлива, проведенные в ФАУ «25-й Государственный научно-исследовательский институт химмотологии Министерства обороны Российской Федерации», представлены в табл. 5.

Плотность синтетического керосинового топлива несколько ниже в сравнении с керосиновым топливом, полученным из нефтяного сырья, вследствие незначительного наличия в нем ароматических углеводородов (объемная и массовая доля ароматических углеводородов не превышает 0,5 и 0,6 %). Одним из главных требований предъявляемым к реактивным топливам является их совместимость с конструкционными материалами, которая определяется общим содержанием ароматических углеводородов. Так, низкое содержание данного класса углеводородов в составе керосинового топлива, с одной стороны, снижает количество вредных веществ, образующихся при его сжигании, а с другой стороны, может привести к ухудшению их совместимости с материалами, используемыми в диафраграммах, покрытиях и уплотнениях. Низшая теплота сгорания, полученного синтетического керосинового топлива, составляет 44,1 МДж/кг, что выше минимального значения теплоты сгорания действующих требований. Как правило, летучесть топлив оценивать по ряду таких показателей, как фракционный состав и температура вспышки. Отметим, что по данным показателям полученное керосиновое топливо полностью соответствует нормам для реактивного топлива.

Сера в виде любых сероорганических соединений вызывает коррозию. В синтезированном образце керосинового топлива содержание серы более чем в 400 раз ниже в сравнении с требованиями, предъявляемыми действующими стандартами, и, как следствие, образец выдерживает испытания на медной пластинке при температуре 100 °С в течение 3 ч. Низкотемпературным свойствам керосинового топлива уделяется важное значение вследствие того, что от этого зависит степень распыления топлива. Характеристикой низкотемпературных свойств является температура начала кристаллизации – температура, при которой из топлива выделяются кристаллы н-парафинов в стандартных условиях охлаждения. Полученный образец керосинового топлива характеризуется температурой начала кристаллизации равной минус 67 °С.

Важным показателем, характеризующим его химическую стабильность, является йодное число, определяющееся содержанием непредельных соединений. Йодное число керосинового топлива составляет 0,2, что позволяет сделать вывод о том, что в составе полученного топлива практически полностью отсутствуют непредельные углеводороды. Это будет способствовать тому, что при длительном хранении или сгорании топлива будет образовываться минимальные количества смол (растворимых и нерастворимых). Так, проведенные исследования по определению термоокислительной стабильности в статических условиях при температуре 150 °С подтверждают сделанный выше вывод.

Таким образом, проведенные исследования показали возможность создания технологии получения керосинового топлива путем каталитической конверсии синтез-газа, полученного из природного газа или биомассы. В случае использования возобновляемой биомассы получается биокеросин – SAF топливо. В предложенной технологии используются отечественные катализаторы производства «НИАП-катализатор», разработанный гибридный кобальтовый катализатор синтеза углеводородов и бифункциональный катализатор гидроизомеризации Pt/SAPO-11. Сочетание синтеза углеводородов с последующей гидроизомеризацией полученных углеводородов позволяют получить керосиновое топливо, которое по всем показателям (кроме плотности) соответствует требованиям действующих нормативных документов. Для повышения плотности синтетический керосин может быть смешан с нефтяным керосином. Внедрение такой технологии будет обеспечивать повышение энергетической независимости, экологической безопасности и конкурентоспособности отечественной промышленности.

Литература

1. Официальный сайт Министерства транспорта Российской Федерации. Доклад о результатах деятельности Министерства транспорта Российской Федерации за 2023 год, целях и задачах на 2024 год и плановый период до 2026 года. Режим доступа: https//mintrans.gov.ru›file/505390. – Дата обращения: 04.10.2024.

2. Официальный сайт Правительства Российской Федерации. Комплексная программа развития авиационной отрасли Российской Федерации до 2030 года. Режим доступа: http//government.ru/docs/all/141773/. – Дата обращения: 04.10.202.

3. Мальцев О.Г. Исследование перспективных направлений снижения эмиссии веществ, вызывающих парниковый эффект, поступающих в атмосферу от деятельности отечественной гражданской авиации / О.Г. Мальцев, С.И. Поплетеев, В.И. Мариничев // Научный вестник ГосНИИ ГА. – 2022. – № 40. – С. 31–40.

4. Present and future aircraft noise and emissions trends: working paper A37-WP/26, EX/9, 21/7/10 / International Civil Aviation Organization; (presented by the Council of ICAO). 2010. 9 p.

5. WayPoint 2050: an Air Transport Action Group project. 1st ed.: September 2020. 96 p.

6. Развитие технологий и перспективы внедрения авиационного биотоплива / Т.Н. Гаева, А.Н. Варакин, Л.А. Гуляева, Д.И. Ишутенко, А.Л. Кулинич, П.А. Никульшин, А.А. Пимерзин, Р.Г. Василов // Биотехнология. – 2020. – Т. 36, № 5. – С. 13–30.

7. Официальный сайт завода Uzbekistan GTL. – Режим доступа: https://www.uzgtl.com/about. – Дата обращения: 04.10.2024.

8. Нарочный Г.Б. Бифункциональный кобальтовый катализатор для синтеза низкозастывающего дизельного топлива методом Фишера–Тропша – от разработки к внедрению. Часть 3. Опыт промышленной реализации технологии приготовления / Г.Б. Нарочный, И.Н. Зубков, А.П. Савостьянов, И.Х. Аллагузин, С.А. Лавренов, Р.Е. Яковенко // Катализ в промышленности. – 2024. – Т 24, № 1. – С. 34–43.

9. Ильин В.Б. Получение моторных фракций углеводородов из биомассы – лузги подсолнечника / В.Б. Ильин, Г.Б. Нарочный, А.Ф. Зубенко, А.А. Савостьянов, Р.Е. Яковенко // Химия твердого топлива. – 2021. – № 1. – С. 58–66.

10. Yakovenko R.E. Preliminary evaluation of a commercially viable Co-based hybrid catalyst system in Fischer–Tropsch synthesis combined with hydroprocessing / R.E. Yakovenko, A.P. Savost'yanov, G.B. Narochniy, V.N. Soromotin, I.N. Zubkov, O.P. Papeta, R.D. Svetogorov, S.A. Mitchenko // Catalysis Science & Technology. – 2020. – Vol. 10, № 22. – Р. 7613–7629.