Не успев завершить масштабную программу технологической модернизации, российская нефтепереработка сталкивается с еще более амбициозной задачей. Производство необходимо не только переоборудовать более совершенными установками и "чистым" оборудованием, но и перевести на цифровую платформу, сделать "умным". Первые успешные шаги в этом направлении уже сделаны.

Оцифроваться, чтобы выжить

Сегодня много говорят, что в ближайшие десятилетия именно цифровизация, то есть внедрение в производство цифровых технологий, может стать ведущим драйвером для развития экономики. И это не просто мода. Цифровизация - необратимый процесс, в который нужно либо включаться, либо отстать навеки. На пороге четвертая промышленная революция - Индустрия 4.0, знаменующая переход от машинного производства к киберфизическим системам, в которых материальное производство и вычислительные ресурсы объединены в единое целое.

Большие данные (big data), роботизация, нейротехнологии, искусственный интеллект, технологии беспроводной связи, интернет вещей (IoT), виртуальная (VR) и дополненная реальности (AR), - все это уже сейчас используется на НПЗ развитых и развивающихся стран.

Показательны результаты недавнего (2018 г.) исследования Accenture, основанного на опросе менеджеров НПЗ из разных стран. 48% опрошенных считают уровень внедрения цифровых технологий на своем предприятии высоким или средним. При этом в более чем 40% компаниях уже могут оценить полученные от цифровизации финансовые выгоды. Почти треть предприятий из этих 40% благодаря новым технологиям увеличили прибыль за год на 7%. Треть опрошенных сообщила, что цифровые технологии подняли стоимость их бизнеса на 5–50 млн долл. США, а пятая часть отметила еще больший рост показателя.

При этом самый большой вклад в рост прибыли среди технологий внесли системы усовершенствованного управления технологическим процессом (СУУТП), а также аналитические решения. А вот такие перспективные технологии, как IoT, периферийные вычисления, AR, блокчейн и "умные" контракты, пока применяются ограниченно, отметили в Accenture.

Но это пока. То же исследование выявило рост инвестиций в цифровизацию у большинства опрошенных компаний, а 75% опрошенных заявили о планах нарастить вложения в эту сферу в перспективе ближайших трех-пяти лет.

У российских НПЗ сейчас есть шанс не отстать в цифровизации от мировых конкурентов. Потеря времени сейчас - это колоссальное отставание в будущем.

И здесь важно усилия не только со стороны бизнеса и ученых, но и государства. Необходимо совершенствовать законы, корректировать правила и техрегламенты. Требуется общая платформа, на основе которой бы взаимодействовали все участники рынка. Кроме того, нужны новые образовательные программы, которые будут готовить отечественных разработчиков инноваций.

Поэтому летом 2017 года правительство приняло программу «Цифровая экономика Российской Федерации». Согласно ей, государство инициирует развитие платформ, технологии, институциональной и инфраструктурной сред, подготовку кадров и других

необходимых для цифровой экономики условий. Над программами цифровизации в российской промышленности и ТЭК работают и профильных министерствах.

От автоматизации к "цифре"

Все крупнейшие российские нефтяные компании уже включились в "цифровую" гонку. В фокусе процесса, конечно, upstream. Но и перерабатывающий сегмент, ключевое звено в цепочке создания добавленной стоимости ВИНК, тоже охватывает цифровизация.

Пока передовые технологии внедрены на отдельных участках. Но компании ставят перед собой задачи комплексного преобразования бизнеса. Стоит задача реализовать концепцию "цифрового завода" - предприятия, на котором цифровые технологии будут применяться во всех сферах деятельности: производстве, управлении, маркетинге.

Результатом реализации такой модели должны стать новый виток роста производительности труда, сокращение издержек, рациональное потребление ресурсов, повышение экологической и производственной безопасности.

Почва для масштабной цифровизации крупных российских НПЗ во многом уже готова. Во-первых, проведена автоматизация производства. В конце 1980-х годов средства контроля и автоматизации были переведены с пневматических систем на аналоговые, а в новом веке идет замена на цифровые. Внедрены автоматизированные системы управления производством (АСУП) и технологическими процессами (АСУТП). Крупные заводы догнали по уровню автоматизации большинство зарубежных конкурентов.

Кроме того, за годы автоматизированного производства на российских НПЗ накоплены и продолжают накапливаться огромные массивы информации о работе установок и другого оборудования. Все это может и должно использоваться для цифрового прорыва.

Кроме того, на смену "обычным" АСУТП приходят еще более "продвинутые" системы.

Так, Московский НПЗ с 2016 года переходит на с СУУТП. Если АСУТП контролирует отдельно каждый параметр, СУУТП запрограммирована учитывать различные комбинации параметров. На основе математической модели система прогнозирует возникновение отклонений и риск опасных ситуаций и автоматически настраивает оптимальный режим работы оборудования. Людям остается только контролировать работу самой СУУТП.

При этом контроль централизуется: с одного пульта управляют не одним объектом, а целым комплексом. Это делает управление производством более оперативным и эффективным.

На Московском НПЗ этим не ограничились и стали объединять контроль над автоматизированными системами управления всех уровней в едином Центре мониторинга и диагностики систем автоматизации управления производством (ЦМиД). Центр был создан в прошлом году, и первоначально к нему подключили полевые контрольно-измерительные приборы (КИПы), программные комплексы АСУ и СУУТП ключевых установок вторичной переработки. К концу 2018 года работа ЦМиД охватит все технологические объекты МНПЗ.

Цифровые двойники

Важнейшим шагом на пути создании "цифрового" НПЗ станет технология digital twin. Суть ее в том, что для технологической установки завода создается "цифровой двойник" (или "близнец") - программная копия, достоверно моделирующая работу своего физического прототипа. Для этого используются технологии искусственного интеллекта на базе нейронных сетей. Система анализирует большие массивы данных, находит взаимосвязи между отдельными параметрами. Затем на основании этого "двойник" учится прогнозировать ситуацию, если тот или иной параметр будет меняться.

"Двойник" ведет себя так, как должна работать установка в идеальных условиях. Если реальная установка отклоняется от них, то система это выявляет и подсказывает действия для предотвращения серьезных проблем.

Работу над подобными проектами сейчас ведут на нескольких российских нефтеперерабатывающих заводах. А на Московском НПЗ уже создана виртуальная копия установки гидроочистки бензинов каталитического крекинга.

Кроме того, акционер завода - «Газпром нефть» - совместно с компанией "Цифра" реализует пилотный проект «Цифровой завод" на своих небольших битумных заводах в Рязани и Казахстане. Одна из задач - создание "цифрового двойника" для целого предприятия. Полученные наработки планируют затем применить и на крупных НПЗ компании, Московском и Омском. Ранее в "Газпром нефти" сообщали, что полностью "цифровыми" ее НПЗ могут стать к 2030 году.

Переработка и сбыт на одной платформе

Даже совершенное управление технологическими процессами внутри НПЗ не обязательно сделает предприятие прибыльным. Многое зависит от спроса и цен на продукцию, работы логистической и сбытовой сети. Поэтому цифровизация НПЗ должна сопровождаться аналогичными процессами в других звеньях процесса от получения сырья до продажи готового продукта конечному потребителю.

Так, управление Московским НПЗ интегрируется в рамках единой цифровой платформы управления эффективностью всей цепочки добавленной стоимости, которую сейчас строит "Газпром нефть". В 2017 году создана специальная структура - Центр управления эффективностью нефтепереработки и сбыта (ЦУЭ) в Санкт-Петербурге. Такое комплексное решение пока является единственным в России.

В центр в режиме реального времени поступает информация с датчиков и автоматизированных систем всех перерабатывающих, сбытовых и логистических активов «Газпром нефти». Информация накапливается и анализируется с помощью технологий big data. Это позволяет проводить оперативный мониторинг множества процессов: энергообеспечение и надежность оборудования, качество и количество нефтепродуктов и т.д. На основании этих данных ведутся эффективное планирование и контроль деятельности предприятий, упреждаются поломки оборудования.

Планируется, что на свою 100-процентную мощность ЦЭУ выйдет в 2020 г.

Трансформация бизнеса

Цель недалекого будущего - создание высокоэффективного НПЗ, которое работает и управляется при минимальном участии человека. Но для этого нужно произвести не только технологические изменения, а также трансформацию всей бизнес-модели предприятия. Как конкретно будет организован "цифровой" НПЗ через 10-15 лет, сейчас точно определить вряд ли возможно: не исключено, что завтра появятся новые вызовы и возможности.

Но очевидно, что изменятся подходы к планированию, в том числе стратегическому. Планы должны стать гибче и строиться на точном анализе постоянно обновляющихся данных. Значительную часть вопросов передадут искусственному интеллекту. А одной из важнейших задач станет постоянная разработка и оперативное внедрение улучшений.

Безусловно, что цифровая трансформация изменит и непроизводственные сферы - вплоть до корпоративной культуры. И те компании, которые уже активно работают над переменами, получат конкурентное преимущество.

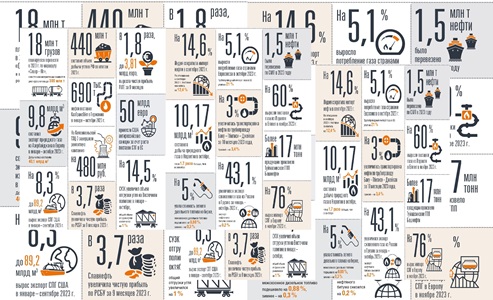

Факты

40%

Компаний уже могут оценить полученные от цифровизации финансовые выгоды

В 1980-х гг.

средства контроля и автоматизации были переведены с пневматических систем на аналоговые

К концу 2018 г.

работа ЦМиД охватит все технологические объекты МНПЗ

К 2030 г.

НПЗ "Газпром нефти" полностью могут стать "цифровыми"

neftegaz.ru

neftegaz.ru

t.me/neftegazchannel

t.me/neftegazchannel

vk.com/neftegaz_ru

vk.com/neftegaz_ru