Очевидно, что Россия обладает огромным нефтяным потенциалом: по данным British Petroleum на конец 2020-го года запасы составляли 107.8 тыс. млн. барр. (6,2 % от мировых запасов, 6 место). Пандемия сильно ударила по рынку, породив исторически низкое падение спроса (уменьшение на 20 миллионов баррелей в сутки). Разногласия в ОПЕК, ценовая война – все это привело к огромному накоплению нефти и крупнейшему в послевоенной истории снижению темпов добычи (-6.6 Mb/d). После такого удара рынок постепенно стабилизируется, что отражается в наращивании объемов добычи. Наряду с уже используемыми месторождениями особое внимание уделяется менее изученным областям. Бурение на шельфе часто остается без внимания в связи с нерентабельностью оного способа (тяжелые условия труда, высокие издержки), но на деле Россия имеет 153 млрд. т н. э. в своих акваториях. Данный факт указывает на огромный потенциал в наращивании объемов добычи, но при этом становится очевидной нехватка знаний и технологий в шельфовом бурении. Одной из главных проблем данной области является ограниченность количества пресной воды, используемой для приготовления глинистого бурового раствора. В данном аспекте затворение глин морской водой выглядит более рентабельным, но дело в том, что морская вода богата не только хлорид ионами, но и двухвалентными катионами и ионами калия, которые ингибируют диспергирование глины и вызывают ухудшение свойств глинистого раствора. В данной статье мы проведем анализ трех вариантов решения данного вопроса и предоставим собственный.

Если говорить об основных элементах, влияющих на приготовление раствора, то условно выделяют катионы металлов и анионы кислот. Так присутствие в морской воде Na, К, Mg, Са, обусловлено выветриванием горных пород. Содержание Cl, SO4, Вr обусловлено дегазацией мантии и выносом их в океан через атмосферу или по дну океана [7]. Дело в том, что при добавлении данных веществ в нужных концентрациях мы можем рассчитывать на получение качественного бурового раствора с необходимыми свойствами, но содержание катионов и анионов в морской воде очень трудно привести к заданному, а зачастую это просто нерентабельно [12]. Мы стремимся к получению недорогого раствора, который будет отвечать всем требованиям месторождения, поэтому рассмотрим некоторые варианты его получения.

Первый вариант – опреснение морской воды на месторождении [14,15]. В данный момент существует огромное количество методов очистки воды от солей: дистилляция, ионный обмен, обратный осмос и другие [11]. В России рынок опреснительных систем неразвит (последняя установка на 10 тыс. тонн в час – 1988 год), а закупка и установка данных сооружений понесет огромные затраты (сама установка стоит в районе 10 тыс. долларов при производительности 5000 литров в час). Учитывая тот факт, что количество нефтяных залежей ограничено, а после заканчивания скважин установку нужно будет переоборудовать, мы можем сделать вывод о нецелесообразности данного способа решения проблемы.

Еще одним решением может стать использование специфической глины, которая при затворении с морской водой обладает необходимыми для бурения свойствами [13]. Таковыми являются аттапульгитовые и сепиолитовые буровые растворы, которые в основном применяются для солевых образований [4]. Данный способ, аналогично первому, заставит вкладывать большие деньги, так как производство этих глин происходит в небольших объемах, что показывает его нерентабельность. Для повышения рентабельности и доступности данного метода, предлагается к применению бентонитовые порошки марки API. Данный бентонит является экономически выгодным продуктом для улучшения промывки скважины, контроля потери циркуляции и загущения самого бурового раствора. Его воздействие на окружающую среду минимально, также он может применяться для бурения скважин на воду [3].

Для проведения исследований буровых растворов для морского бурения были приготовлены минерализованный водный раствор с добавлением глин разного производства.

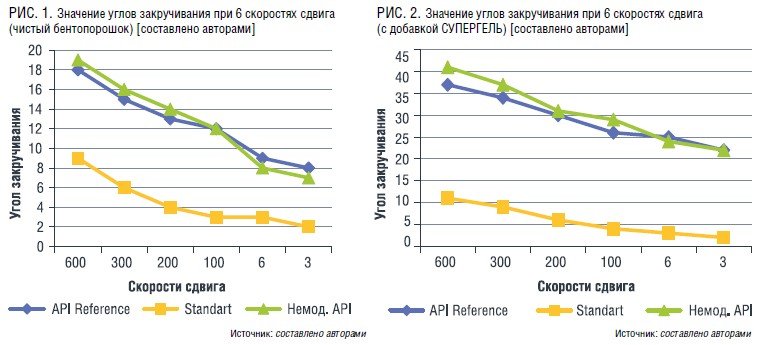

В таблице 2 приведены результаты реологического исследования на ротационном вискозиметре Fann 35 SA без добавления минерального концентрата и после добавления (рис. 1, рис. 2).

По результатам, представленным в таблице 2 можно сделать вывод, что после добавления минерального концентрата увеличивается значение динамического напряжения сдвига и статического напряжения сдвига. Пластическая вязкость и ДНС характеризуют выносную способность бурового раствора [8]. По данным таблицы можно увидеть низкие значение пластической вязкости, что свидетельствует об отсутствии структуры самого раствора. Значение динамического напряжения сдвига бентопорошка Standard evaluation base clay – низкое, относительно значений других марок бентопорошка, что приведет к зашламованности ствола скважин. Величина статистического напряжения сдвига определяет возможность удержания во взвешенном состоянии частиц шлама и утяжелителя при остановках циркуляции бурового раствора. После добавления «СУПЕРГЕЛЬ» статистическое напряжение пропорционально увеличивается, относительно значения без добавки. Полученные значения нельзя считать низкими – при низких значениях возможна забивка системы КНБК шламом, а также не считаются высокими – при высоком значением СНС раствор без циркуляции начинает гелироваться, что может дать осложнение при обновлении циркуляции и в следствии можно получить поглощение.

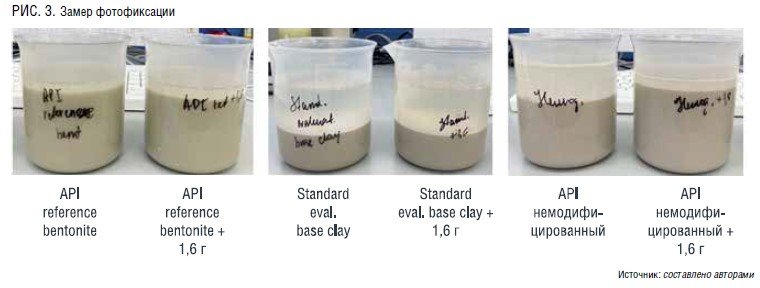

После проведения исследований на вискозиметре была проведена фотофиксация трех модельных растворов. Полученные растворы, объемом 400 мл., были оставлены в режиме покоя на 30 минут и после чего была произведена фотофиксация.

По результатам фотофиксации можно сделать вывод, что растворы подвергаются расслоению ввиду минерализации воды, после добавления минерального концентрата в буровые растворы на основе API referenсe bentonite и Standard evaluation base clay, даже после добавления минеральной добавки, изменения не наблюдаются. В буровом растворе на основе немодифицированного бентонита API, после добавления «СУПЕРГЕЛЬ» седиментационная способность увеличивается – расслоение уменьшилось более чем в 2 раза. Растворы Standard evaluation base clay и на основе немодифицированного бентонита API без добавления минерального концентрата имеют высокое водоотделение, что приведет к образованию на стенках скважины толстой и рыхлой корки [2].

Самым оптимальным в применении к бурению на морской воде можно считать раствор на основе API немодифицированной глины с добавлением 1,6 грамм минерального концентрата для обработки бурового раствора «СУПЕРГЕЛЬ» ТУ 2164-018-41219638-2015. После добавления концентрата уменьшилась водоотдача промывочной жидкости, следовательно меньшее количество воды переходит из глинистого раствора в пласт, и тем самым на стенке скважины образуется более тонкая и прочная корка.

Учитывая то, что данные растворы имеют высокую седиментационную способность, третьим вариантом является использование ингибирующего бурового раствора, который в своем составе содержит ингибирующие компоненты (наиболее значимые для нас – хлористый кальций СаС12 и хлористый калий KCl). Главные достоинства таких жидкостей – регулируемая коагуляция, модификация (замещение натрия на кальций) и снижение гидрофильности глин. Механизм взаимодействия ингибитора и глины заключается в адсорбции катионов, которые позже участвуют в замещении и активируют глины [10]. Это приводит к ослаблению анизотропии и появлению экспонированных участков [5]. С одной стороны хлоркальциевый раствор способен упрочнять увлажненную глину, но при больших концентрациях повышается водоотдача, ускоряется коагуляция и снижается выше упомянутая устойчивая структура.

Очевидным является тот факт, что любой раствор на морской воде будет обладать ингибирующими свойствами, которые необходимо регулировать с помощью добавок, к которым можно отнести:

-

КССБ (конденсированная сульфит-спиртовая барда) – продукт конденсации отходов целлюлозно-бумажного производства (ССБ, КБЖ) [1]. Его применение направлено на снижение водоотдачи растворов (<10% NaCl), повышение устойчивости к электролитам, высоким температурам (до 200 oC) и давлению (до 800 атм). Известны 4 марки КССБ (-1,-2,-3,-4), которые отличаются термостойкостью полученного раствора. Главным их недостатком является высокая поверхностная активность, приводящая к образованию пены (устранение данной проблемы возможно при использовании пеногасителей);

-

КМЦ (карбоксиметилцеллюлоза) – продукт взаимодействия щелочной целлюлозы и монохлорацетата натрия. Его добавление оказывает влияние на водоотдачу минерализованных растворов, снижает вязкость и предельное СНС (скорее отрицательный эффект). При температурах около 130 oC структура данной добавки подвержена разрушению. Для обработки буровых растворов применяют несколько марок КМЦ, различающихся в основном степенью полимеризации (КМЦ-250, КМЦ-350 и другие) [6].

-

При высокой минерализации глинистых растворов для снижения водоотдачи используют модифицированные крахмалы, набухающие в холодной воде. Они снижают показатели фильтрации раствора при наличии в нем хлоридов натрия, магния, кальция. В нефтяной промышленности СНГ и за рубежом для стабилизации глинистых растворов широко используют картофельный, кукурузный, пшеничный и рисовый крахмал, что определяется его доступностью и сравнительно невысокой ценой в сочетании с важными физико-химическими свойствами [9]. Данный реагент способен растворяться во всех солевых растворах, в том числе CaCl2 и MgCl2 высокой концентрации. Оптимальные концентрации при обработке высокоминерализованных буровых растворов 1,5…3,0% (на сухое вещество) [10].

Выводы

В связи с большим содержанием солей в морской воде, ингибирующие свойства раствора увеличиваются. Главным преимуществом применения морской воды, как основы для бурового раствора, является ее «легкая» транспортировка на буровую установку, тем самым: потребность в судах снабжения сводится к минимуму, нет необходимости в опреснительных установках для морской воды, так как морская вода полностью заменяет техническую воду. Но, при использовании минерализованной воды необходимо использовать кальциевые глины и палыгорскитовые глины. Если же основным глинистым компонентом выступает натриевая глина, то ее использование будет затруднять процесс бурения из-за коауглирующих свойств морской воды. В свою очередь, помимо состава раствора, параметры технологических жидкостей играют важную роль при бурении скважин. Поддержание этих параметров необходимо, с целью сохранения устойчивости ствола скважины. Попадание пластовых флюидов, а также солей входящих в состав раствора, может привести к ухудшению реологических и фильтрационных свойств бурового раствора. Очень важно следить за этими параметрами и понимать о возможных последствиях.