Эффективная межпластовая изоляция в скважинах требует качественной связи цемента с обсадной колонной и горной породой. Плохая связь может привести к проникновению пластовых флюидов в межтрубное пространство, что может снизить работоспособность скважины.

Следует отметить, что цементирование скважин является необратимой операцией и любой ремонт или восстановительные работы связаны с значительными финансовыми и временными затратами. Нарушение технологии цементирования может привести к катастрофическим последствиям и огромным финансовым потерям для компаний, занимающихся разведкой и добычей углеводородов.

В данной статье рассматриваются способы повышения прочности цементного камня в газоконденсатных скважинах.

Коррозия цементного камня

При увеличении глубины бурения возникают проблемы, связанные с надежностью крепления скважин. Эти проблемы вызваны не только повреждением целостности тампонажного камня и ухудшением его изоляционных свойств из-за высоких температур, но также воздействием агрессивных ионов, содержащихся в пластовых жидкостях.

Процесс отвердевания связывающих материалов сопровождается сокращением объема, что называется контракцией. Когда цемент отвердевает в пространстве между обсадными колоннами, близко к непроницаемым породам, контракция может создать вакуум внутри цементного камня, что, в свою очередь, может вызвать сжатие материала. Это сжатие может достигать 3–5 % от исходного объема цемента [1].

Когда цементный камень находится в контакте с агрессивной средой, контракция может привести к тому, что агрессивные ионы будут втягиваться внутрь камня на начальных стадиях отвердевания. Это особенно опасно, так как структура камня в этот момент еще не плотная и содержит большие поры и каналы, что может способствовать внутренней коррозии, которая является более разрушительной, чем внешняя [2].

Важно учитывать, что вредное воздействие не ограничивается только жидкостями; также следует учитывать газы, особенно кислотные газы, так как они могут инициировать химический процесс коррозии в материалах. Кроме того, различные физические факторы, такие как циклическое замораживание и оттаивание, периодическое увлажнение и высыхание цементного камня, способствуют ухудшению процессов коррозии и разрушения материалов, особенно в тех случаях, когда тампонажный камень постоянно подвергается воздействию агрессивных сред [3].

Поэтому при проектировании и эксплуатации конструкций и материалов важно учитывать как физические, так и химические факторы, которые могут влиять на их долговечность и устойчивость к коррозии.

Коррозионностойкие цементы

Коррозионностойкими называются тампонажные растворы, в которых цементный камень обладает высокой устойчивостью к различным видам коррозии, и это достигается благодаря минимальному содержанию или отсутствию гидрооксида кальция в их составе [4].

Цементы, содержащие пуццолановые добавки с высокой гидравлической активностью, способны создавать цементный материал, который обладает повышенной стойкостью к воздействию сульфатов. Эти добавки помогают удерживать гидроксид кальция, уменьшая его наличие в растворе и предотвращая образование гидросульфоалюмината кальция, что может вызвать разрушение цементного материала. Среди таких добавок можно выделить природные материалы, такие как вулканические туфы, пемзу, осадочные породы с содержанием кремнезема, обожженные глинистые вещества и пылевидные золы, полученные из углей и сланцев. Пуццолановые цементы продемонстрировали свою эффективность в защите цементных материалов от сульфатной и выщелачивающей коррозии, особенно при низких и обычных температурах. Тем не менее при магнезиальной коррозии пуццолановые цементы, особенно с добавками кремнеземистых материалов, могут проявлять сниженную стойкость по сравнению с обычными портландцементами. Для предотвращения магнезиальной коррозии более предпочтительно использовать цементы, содержащие пылевидные золы [5].

· Шлакопортландцемент проявляет выдающуюся устойчивость к воздействию сульфатов и магнезиальных агрессивных сред, опережая в этом обычный портландцемент. Однако при низких температурах ранняя прочность цементного раствора, содержащего большое количество шлака, остается низкой. Этот недостаток можно компенсировать, добавив небольшое количество хлорида кальция, силиката или карбоната натрия (1–2 % от массы цемента) для ускорения процесса затвердевания. При повышении температуры процесс затвердевания шлакопортландцемента значительно ускоряется. Это свойство используется при разработке шлакоцементных смесей с различными составами в зависимости от условий эксплуатации. В «холодных» скважинах, характерных для низких температур, в смесь вводят не более 40 % шлака. При более высоких температурах (70–75 °C) можно увеличить долю добавки шлака до 60–70 % [6].

· Магнезиальный цемент обладает высокой стойкостью при воздействии кристаллических солей магния и представляет собой вяжущее вещество, которое может использоваться в условиях, где другие цементы не могут обеспечить необходимую стойкость. Он получается из каустического магнезита или каустического доломита, подвергнутых обжигу и измельчению. Эти материалы обладают химической стойкостью в контакте с магниевыми солями. Магнезиальный цемент быстро твердеет при затворении на растворах магниевых солей, таких как хлорид магния. Этот процесс сопровождается реакциями, в результате которых образуются гидроксид магния и гидроксихлорид магния. Для улучшения водостойкости магнезиального цемента могут добавлять суперфосфат или обрабатывать металлургическими шлаками с использованием органических химических реагентов, устойчивых к кислым средам. Этот цемент обладает быстрым схватыванием, хорошей адгезией к различным материалам и не подвержен коррозии со стороны сероводорода. Однако он не способен связывать сероводород и может позволить ему проникнуть к другим элементам в системе, таким как металлы и обсадные трубы [7].

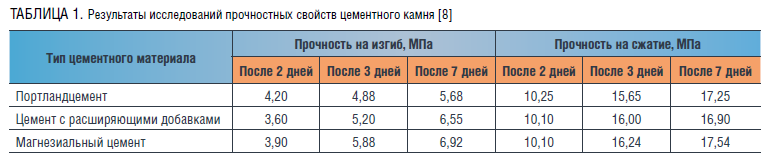

Особое внимание следует уделить магнезиальному цементу, поскольку исследованиями установлено, что наибольшей прочностью в сравнении с портландцементом и цементом с расширяющими добавками обладает магнезиальный цемент. Результаты лабораторных исследований прочностных свойств цементного камня приведены в таблице 1 [8].

Результаты данного исследования интересны также тем, что, в отличие от материалов на основе портландцементного клинкера, магнезиальные цементы имеют положительные объемные деформации цементной оболочки, которые обусловлены отсутствием свободного доступа влаги из окружающей среды.

Способы повышения коррозионной устойчивости цементного камня

Если нет доступа к специализированным коррозионностойким цементам, то можно увеличить устойчивость цементного материала к агрессивным средам путем введения различных добавок.

Сегодня все более важной становится необходимость утилизации промышленных отходов и снижение затрат в строительстве. Зола-уноса и шлак – это примеры таких отходов, которые образуются в больших количествах. Смеси на их основе, а также добавки природных пуццоланов могут обладать сходными прочностными свойствами с цементом, изготовленным из чистого ПЦТ, при этом себестоимость будет значительно ниже.

Зола-уноса с низким содержанием CaO, природные пуццоланы и микрокремнезем считаются пуццолановыми материалами. Они включают высокое количество оксида кремния SiO2 и Al2O3, а также низкое содержание CaO. В процессе гидратации они способствуют образованию гельцементных составов, включая C-S-H гель и алюминаты и алюмосиликаты кальция. В цементных смесях эти добавки, такие как зола-уноса и измельченные материалы, стимулируют гидратацию уже через первые сутки, действуя как центры начального образования гидратов силиката кальция [9].

Для улучшения устойчивости цементного материала в пресной воде можно влиять на его минеральный состав, уменьшая концентрацию алита, основного источника Са(ОН)2, образующегося в результате гидратации цемента [3].

Для улучшения устойчивости к сульфатам, можно произвести обработку портландцемента с использованием раствора сульфата натрия или других водорастворимых сульфатов с низкой концентрацией. Этот метод позволяет связать активные компоненты алюмоферритной фазы и уменьшить их количество, что помогает снизить внутренние напряжения в цементном материале, вызванные реакцией с сульфат-ионами [6].

Другим химическим методом, способствующим повышению водостойкости цемента, является процесс пуццоланизации. В этом процессе активный кремнезем, присутствующий в пуццоланах, реагирует с известью, образуя гидросиликаты, которые характеризуются очень низкой растворимостью и не реагируют с сульфатами. Эти гидросиликаты, аналогичные компонентам цементного материала, укрепляют и уплотняют структуру цемента. Этот метод особенно эффективен при взаимодействии с пресными и сульфатными средами.

Важно отметить, что в кислых, углекислых и магнезиальных средах химические методы могут быть малоэффективными, и в таких случаях более эффективно снижать пористость материала и улучшать его водонепроницаемость.

Улучшение коррозионной стойкости цементного материала к различным агрессивным средам также может достигаться путем уменьшения проницаемости материала за счет заполнения его пор жидкими или твердыми гидрофобными веществами. Кроме того, позитивное воздействие на стойкость к коррозии оказывает обработка цемента органическими реагентами. Эти реагенты адсорбируются на поверхности кристаллов цемента и создают защитный слой, который затрудняет доступ агрессивных веществ к структурным элементам цемента. Важно, чтобы эти реагенты оставались стабильными при использовании цементных материалов и снижении содержания воды в цементном растворе [10].

Использование перспективных добавок для улучшения характеристик цементов

Композиционный цемент – это гидравлический цемент, который включает в себя портландцемент (ПЦТ) и различные неорганические материалы. Неорганические компоненты влияют на формирование гидратационных продуктов, исключая хлорид кальция CaCl2, который не участвует в этом процессе, но влияет на его скорость. Эти неорганические материалы, также называемые минеральными добавками, включают в себя летучую золу, доменный шлак, природные пуццоланы, такие как вулканический пепел, микрокремнезем и другие.

Улучшение характеристик цементного камня введением нанодобавок

Механическая прочность цементного камня обусловлена его физической структурой, которая включает в себя концентрацию гидратированных твердых фаз и пористость материала. Высокая степень гидратации способствует повышению прочности, в то время как увеличение пористости приводит к снижению прочности.

Дисперсные минеральные добавки, введенные в состав цемента, применяются с целью улучшения свойств цемента благодаря большей площади поверхности, что способствует химическим реакциям и увеличивает степень гидратации, возможности частичной замены цемента другими веществами, а также для эффективной утилизации промышленных отходов. Несмотря на многообразие добавок, их оптимальное сочетание с цементом и оптимальное количество введенных добавок до сих пор требуют более глубокого изучения [11].

Введение нанокремнезема в тампонажный раствор

Эффективное использование микрокремнезема стало известным с 60-х годов ХХ века и наиболее востребовано в современных условиях при использовании микрокремнезема с высокой удельной поверхностью. Однако это значительно усложняет процесс приготовления тампонажного раствора, так как требуется дополнительное техническое оборудование для введения такого количества твердых, не растворимых в воде веществ в состав смеси.

Ультрадисперсный кремнезем (наносиликат, УДК) представляет собой высокоактивную добавку к цементу, содержащую ультрадисперсные частицы, основной компонент которых представлен аморфной модификацией диоксида кремния. Увеличение прочности материала объясняется мелким размером частиц и высокой пуццолановой активностью нанокремнезема, что способствует его взаимодействию с гидроксидом кальция и значительному уплотнению структуры материала. Этот процесс способствует увеличению механической прочности цементного материала, а микросферы заполняют пространство, освобождаемое в результате гидратации [12].

Более того, после введения нанокремнезема в цементный раствор исследователи отметили уменьшение времени осаждения как на ранней стадии, так и на заключительной стадии осаждения цементного порошка. Время затвердевания цемента сокращается с увеличением количества наночастиц нанокремнезема, что означает, что наноматериалы обладают более быстрой скоростью реакции гидратации по сравнению с цементом [13].

Особенность и уникальность ультрадисперсного кремнезема заключается в его выдающемся потенциале поверхности с ультрадисперсными частицами. Это проявляется в достижении значительных положительных результатов, таких как достижение прочности на сжатие бетона на уровне 100–110 МПа при использовании в дозировке до 1 % от массы цемента, вместо обычных 10 % при использовании микрокремнезема [14].

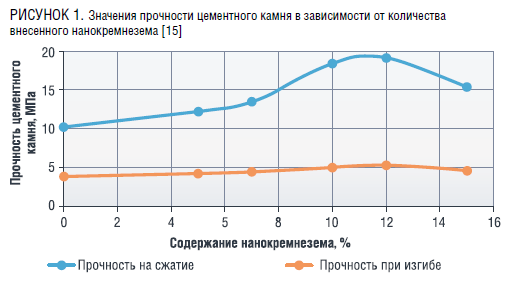

Результаты тестов прочности цемента после добавления частиц нанокремнезема приведены на рисунке 1 [15].

Практика показала, что нанокремнезем в цементном растворе повышает прочность образцов цементного камня и снижает их пористость. Добавление 10 % УДК в тампонажный раствор увеличивает прочность цементного камня, в то время как ~12 % УДК или более – делают материал хрупким, что делает проведение дальнейших исследований нецелесообразным.

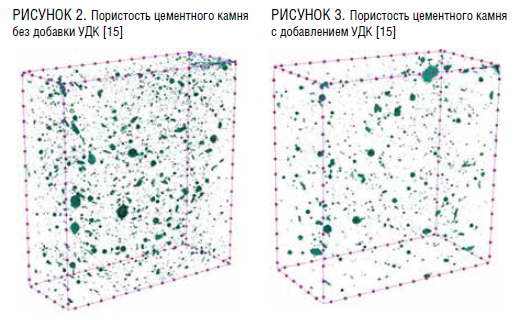

Добавление УДК обеспечивает успешную начальную гидратацию портландцемента и приводит к относительно более однородной микроструктуре с уменьшенным объемом и размерами пор. Хорошо диспергированные частицы УДК в цементном растворе приводят к более плотной микроструктуре, что делает затвердевший цемент более прочным и стабильным.

Проведенное Д.А. Зиминой исследование пористости образцов, выдержанных при нормальной температуре в течение двух дней, показало, что общая пористость оставалась практически постоянной. Эксперименты подтвердили теоретическое предположение о том, что ультрадисперсный агент, такой как УДК, уменьшает пористость. Как видно из рисунков 2–3, количество пор в образцах цементного камня различаются. Был использован образец цемента с УДК, заменяющим 10 % цемента [15].

Таким образом, УДК, ранее считавшийся отходом металлургической промышленности, может быть использован в строительстве скважин, что сократит затраты на производство цементной смеси по сравнению с аналогами.

Применение волокон наноцеллюлозы

Для обеспечения безопасного бурения и достижения необходимой прочности цементного камня добавляются новые частицы, и важно использовать экологически чистые и возобновляемые материалы. Наноцеллюлоза предоставляет альтернативу, которая может быть получена из многих источников целлюлозы, таких как растения, животные и бактерии. Благодаря своим характеристикам прочная, легкая, возобновляемая и экологически безопасная наноцеллюлоза широко используется во многих областях, таких как пищевая промышленность, косметика и фармацевтика. До недавнего времени все больше исследователей начали расширять применение наноцеллюлозы в цементных материалах [16].

Наноцеллюлоза применяется в процессе цементирования для улучшения свойств цемента, таких как реология, долговечность, степень гидратации, предел текучести, снижение вязкости и др., что делает ее подходящим кандидатом для повышения устойчивости цемента.

В цементных материалах в основном используются четыре типа наноцеллюлозы, включая целлюлозные нанокристаллы (ЦНК, CNC), целлюлозные нановолокна (ЦНВ, ЦНВ), бактериальную целлюлозу (БЦ, BC) и целлюлозную филаментную нить (ЦФ, CF). ЦНК, НЦ и ЦФ получают из растений. В то время как БЦ получается из бактерий (например, Gluconacetobacter xylinus). Несмотря на различия в происхождении и методах изоляции, у этих наноцеллюлоз есть схожие характеристики, такие как низкая плотность, большое отношение сторон, высокая прочность и большая площадь поверхности и т.д. Кроме того, наноцеллюлоза гидрофильна, с большим количеством гидроксильных групп на ее поверхности, и может поглощать воду при смешивании с цементными материалами [17].

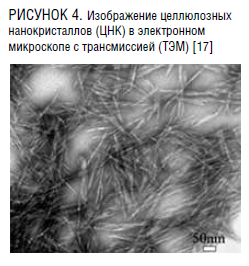

Целлюлозные нанокристаллы (ЦНК) представляют собой один из видов наноматериалов на основе целлюлозы, имеющий форму стержней или волоконного вида, с шириной от 3 до 20 нм и длиной от 50 до 2000 нм, как показано на рисунке 4 [17].

В составе ЦНК содержится от 64 до 98 % целлюлозы. Обычно его можно получить с использованием различных методов, из которых наиболее распространено гидролизное воздействие минеральными кислотами, особенно серной кислотой (H2SO4), а также фосфорной кислотой (H3PO4) и соляной кислотой (HCl) [17].

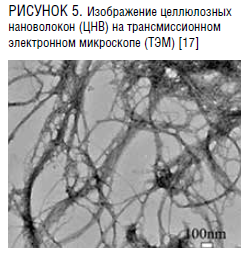

Целлюлозные нановолокна (ЦНВ) отличаются по форме, размеру и составу от целлюлозных нанокристаллов (ЦНК), как показано на рисунке 5 [17].

У них сложная, высоко переплетенная и паутиноподобная структура. Переплетение и проницаемость ЦНВ могут увеличить вероятность агломерации волокон по сравнению с ЦНК. ЦНВ обычно имеют ширину около 50 нм и длину менее 0,2 мм.

Эффект целлюлозных нановолокон (ЦНВ) на механические свойства цементных композитов был описан в работе Ardanuy и др. (2012). Источником ЦНВ, использованным в исследовании, являются сизальские волокна, а ЦНВ были получены механической обработкой. Было обнаружено, что ЦНВ-цементный композит имеет увеличение предела прочности на изгиб на 40 % и модуля изгиба вдвое по сравнению с сизальскими волокнами. С другой стороны, ударная вязкость композита из сизальских волокон вдвое превышает ЦНВ-цементный композит. Это связано с тем, что наноразмерные ЦНВ не обладают способностью заполнения трещин [18].

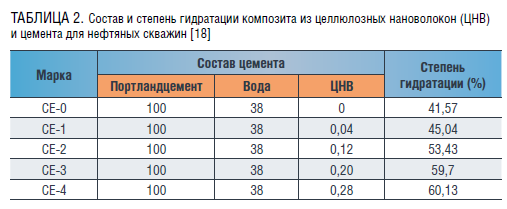

В другом исследовании изучали применение целлюлозных нановолокон (ЦНВ) в качестве модификатора реологии и улучшения механических свойств цемента для нефтяных скважин. Как и ожидалось, сдвиговые напряжения увеличивались с увеличением скорости сдвига и уровня нагрузки ЦНВ в матрице цемента для нефтяных скважин. Коэффициент сдвиговой вязкости и пластическая вязкость также следовали тому же тренду (рисунок 6). В таблице 2 приведены составы испытуемых цементов.

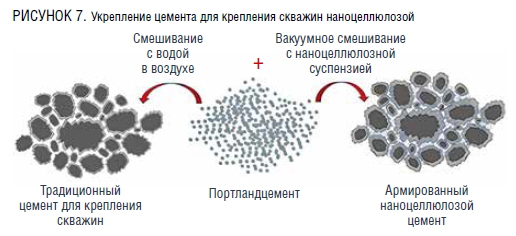

Анализ данных показал, что цемент для нефтяных скважин, укрепленный с использованием нанокристаллических целлюлозных волокон, как изображено на рисунке 7, обладает лучшими механическими и реологическими свойствами по сравнению с исходным цементом для нефтяных скважин благодаря улучшению связи матрицы, структурных элементов и структуры материала [19].

Выводы

Правильный подбор типа тампонажного раствора и его рецептуры является ключевым условием успешного крепления скважины. Цементирование в условиях агрессивных сред пластовых флюидов связано с множеством осложнений. Разработано большое количество видов тампонажных смесей и добавок для борьбы с негативным влиянием агрессивных пластовых флюидов. Но так как технический прогресс не стоит на месте, в настоящее время разрабатываются добавки для повышения прочности и ускорения гидратации цементного камня, предлагаются наноматериалы для улучшения механических и реологических свойств тампонажного раствора.

В результате проведенного анализа научной литературы можно сделать следующие выводы:

1. Регулирование свойств тампонажных растворов позволяет адаптировать их к конкретным задачам, что является важным аспектом в бурении и эксплуатации скважин, где различные условия могут требовать различных характеристик цемента.

2. При обосновании состава тампонажного раствора необходимо рассматривать комплекс факторов, таких как характеристики пластов и вмещающих флюидов, наличие иных факторов, вызывающих коррозию и истощение цементного камня.

3. Применение минеральных добавок в тампонажный раствор может существенно изменить свойства как раствора, так и цементного камня.

4. Внедрение ультрадисперсного кремнезема в тампонажные растворы благоприятно сказывается на свойствах растворов, а также в положительную сторону изменяет механические характеристики цементного камня.

5. Широкое применение наноцеллюлозы обусловлено не только улучшением механических характеристик цементного камня, но и экологической чистотой данного продукта.

Литература

1. Bogdanov, R.R., & Ibragimov, R.A. (2017). Process of hydration and structure formation of the modified self-compacting concrete. Magazine of Civil Engineering, 73(5).

2. Николаев, Н.И., & Лю, Х. (2017). Результаты исследования зоны контакта «цементный камень – горная порода». № 4 (226) (2017).

3. Zhang, J., Wang, C., & Peng, Z. (2021). Corrosion integrity of oil cement modified by environment responsive microspheres for CO2 geologic sequestration wells. Cement and Concrete Research, 143, 106397.

4. De Belie, N., Verselder, H.J., De Blaere, B., Van Nieuwenburg, D., & Verschoore, R. (1996). Influence of the cement type on the resistance of concrete to feed acids. Cement and Concrete Research, 26 (11), 1717-1725.

5. Zajac, M., Song, J., Ullrich, P., Skocek, J., Haha, M. B., & Skibsted, J. (2024). High early pozzolanic reactivity of alumina-silica gel: A study of the hydration of composite cements with carbonated recycled concrete paste. Cement and Concrete Research, 175, 107345.

6. Seifu, M.N., Kim, G.M., Park, S., Son, H.M., & Park, S. (2023). Thermodynamic modeling of sulfate attack on carbonated Portland cement blended with blast furnace slag. Developments in the Built Environment, 15, 100205.

7. Peng, Y., & Unluer, C. (2023). Investigation of the viscoelastic evolution of reactive magnesia cement pastes with accelerated hydration mechanisms. Cement and Concrete Composites, 105191.

8. Zimina, D.A., & Nutskova, M.V. (2019, October). Research of technological properties of cement slurries based on cements with expanding additives, portland and magnesia cement. In IOP Conference Series: Materials Science and Engineering (Vol. 666, № 1, p. 012066). IOP Publishing.

9. Scherer, C., de Lima, L.F., & Zorzi, J.E. (2023). Effect of partial replacement of cement by fine powders on the corrosion resistance of concrete. Construction and Building Materials, 401, 132982.

10. Aslani, F., Zhang, Y., Manning, D., Valdez, L. C., & Manning, N. (2022). Additive and alternative materials to cement for well plugging and abandonment: A state-of-the-art review. Journal of Petroleum Science and Engineering, 215, 110728.

11. Hawileh, R.A., Al Rashed, A., Mhanna, H.H., & Abdalla, J.A. (2023). Properties of concrete with partial replacement of cement with different percentages of micro silica and nano silica. Materials Today: Proceedings.

12. D. Munkhtuvshin, V. Balabanov, K. Putsenko, Experience of use of adds of micro- and nanosilica from the wastes of silicone production in concrete technologies, Putsenko Proceedings of Universities. Investments. Construction. Real estate 7(3) (2017) 107-115.

13. M Berra, F Carassiti, T Mangialardi, A Paolini, M Sebastiani, Effects of nanosilica addition on workability and compressive strength of Portland cement pastes, Construction and Building Materials 35 (2012) 666-675.

14. Vijayan, D.S., Devarajan, P., & Sivasuriyan, A. (2023). A review on eminent application and performance of nano based silica and silica fume in the cement concrete. Sustainable Energy Technologies and Assessments, 56, 103105.

15. D.A. Zimina, C.A. Zhapkhandaev, A.A. Petrov (2020). Analysis of the Effect of Nanosilicates on the Strength and Porosity of Cement Stone, Key Engineering Materials, Vol. 854 (175-181).

16. Balea, A.; Blanco, A.; Negro, C. Nanocelluloses: Natural-based materials for fiber-reinforced cement composites. A critical review. Polymers 2019, 11, 518.

17. Guo, A., Sun, Z., Sathitsuksanoh, N., & Feng, H. (2020). A review on the application of nanocellulose in cementitious materials. Nanomaterials, 10(12), 2476.

18. J. Ramasamy, M. Amanullah (2020) Nanocellulose for oil and gas field drilling and cementing applications, Journal of Petroleum Science and Engineering, vol 184, 106292.

19. Haddad Kolour, H., Ashraf, W., & Landis, E. N. (2021). Hydration and early age properties of cement pastes modified with cellulose nanofibrils. Transportation Research Record, 2675(9), 38-46.