Ключевые слова: нефтедобыча, вязкость нефти, ацетаты, углекислый газ, метанол, катализаторы, уксусная кислота, технология получения.

Несмотря на стремление перейти от использования ископаемого топлива к альтернативным источникам энергии, традиционные нефть и газ на сегодняшний день составляют около 80 % объема энергопотребления и служат ценным нефтехимическим сырьем. Однако по аргументированным прогнозам, запасы обычной, повсеместно используемой нефти иссякнут примерно через 50 лет. По указанной причине нефтедобывающие компании начинают использовать менее доступную тяжелую нефть – сырье с высокой вязкостью, плотностью и массой, из-за которых ее очень сложно извлечь из недр. Из-за трудностей, связанных с ее добычей, производство нефтепродуктов на основе тяжелой нефти является дорогостоящим. Более того, используемое сырье приходится дополнительно очищать от высокомолекулярных примесей – смол, асфальтенов и других, которые в большом количестве содержатся в тяжелой нефти.

Чаще всего для извлечения такой нефти в призабойную зону терригенных и карбонатных коллекторов закачивают перегретый пар. При этом нефтесодержащий пласт разогревается, и нефть становится более подвижной. Такой способ нефтедобычи энергозатратен, чтобы сделать его эффективнее, вместе с паром рекомендуют вводить в пласт сложные по составу кислотные композиции или катализаторы. Эти соединения обеспечивают разрушение самых «тяжелых» компонентов нефти – смол и асфальтенов. Тем самым достигается повышение нефтеотдачи пласта, а добытая нефть легче поддается транспортировке и переработке [1].

Ученые из Казанского федерального университета для снижения вязкости тяжелой нефти предложили использовать соли уксусной кислоты (ацетаты переходных металлов) в качестве дополнения к паровой обработке [2]. Эти соединения служат предшественниками катализатора, так как из них в пласте образуются частицы сульфидов соответствующих переходных металлов, воздействующих на химические связи между углеродом и серой в смолах и асфальтенах.

Для апробации предложенного способа в промышленных условиях проведена стандартная паровая обработка образцов тяжелой нефти в реакторе-автоклаве. Снижение вязкости нефти составило при этом 39 %. Существенно лучшие результаты были достигнуты при смешении высоковязкой нефти с ацетатами различных металлов – свинца, магния, натрия, цинка, меди и никеля с последующей паровой обработкой. Было установлено, что ацетаты меди и никеля, совмещенные с действием пара, снизили вязкость исходной нефти на 58 %, что на 19 % превышает показатели очистки одним лишь паром. Такого эффекта удалось достичь благодаря тому, что образующийся катализатор ускорил разрыв химических связей в длинных молекулах смол и асфальтенов.

Авторами проведенного исследования было также установлено, что под действием пара доля тяжелых соединений уменьшилась с 38 до 36 %, тогда как при добавлении ацетата никеля – с 38 до 24 %. Содержание легких углеводородов и ароматических соединений в этом случае возросло с 62 до 76 %.

На основании проведенной апробации можно сделать важный вывод, что промышленная реализация перспективных инновационных разработок может привести к росту потребления уксусной кислоты.

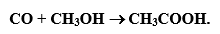

Процесс ее получения предусматривает синтез оксида углерода и его последующее взаимодействие с метиловым спиртом.

В рамках сокращения «углеродного следа» весьма перспективным является использование водорода и диоксида углерода.

По данным [3], синтез монооксида углерода достаточно эффективно протекает при температуре 250–350 °С и атмосферном давлении на катализаторе, содержащем 0,8–8,0 % церия на γ-оксиде алюминия.

Широко используемый ныне технологический процесс получения уксусной кислоты включает пароуглекислотную конверсию природного газа с получением смеси из оксида углерода и водорода, с последующим выделением из нее окиси углерода криогенным методом [4–6].

Последующий процесс карбонилирования метанола протекает при температуре 200–270 °С и давлении 20–70 МПа с участием карбонилов железа, кобальта или никеля. В качестве промоторов используют галогенсодержащие соединения [7].

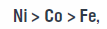

Установлено, что каталитическая активность карбонилов уменьшается в ряду:

а эффективность промоторов снижается от йода к хлору

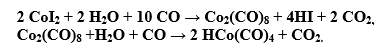

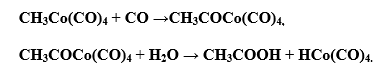

Синтез уксусной кислоты из метанола впервые был разработан и осуществлен в промышленном масштабе фирмой «BASF». Процесс проводят в присутствии кобальтового катализатора и йодсодержащего промотора при температуре 200 °С и давлении 70 МПа. Каталитически активным соединением является HCo(CO)4, образующийся в результате следующих реакций:

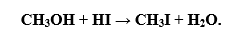

Йодоводород, реагируя с метанолом, формирует метилиод:

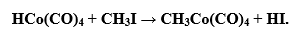

В результате окислительного присоединения HCo(CO)4 к метилиоду образуется метилкобальткарбонил:

Последующее взаимодействие с молекулой CO и гидролиз промежуточного соединения приводят к образованию уксусной кислоты и регенерации катализатора:

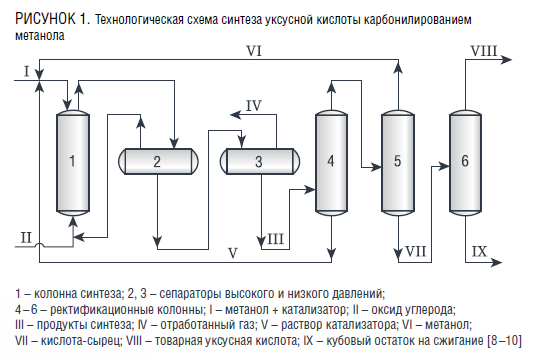

Принципиальная технологическая схема процесса получения уксусной кислоты из метанола фирмы «BASF» приведена на рис. 1.

Раствор катализатора в метаноле поступает сверху в колонну синтеза 1, а снизу подается оксид углерода. Процесс осуществляется при 250 °С и 70 МПа. Реакционная смесь из колонны синтеза поступает вначале в сепаратор высокого давления 2, а затем – в сепаратор низкого давления 3. Непрореагировавший оксид углерода из сепаратора 2 снова возвращается в процесс.

Жидкие продукты далее отделяются на колонне 4 от катализатора и подаются в ректификационную колонну 5. Раствор катализатора возвращается в колонну синтеза 1. С верха колонны 5 отбирается непрореагировавший метанол, а кислота-сырец подается в аппарат 6. Верхним погоном из колонны 6 отводится товарная уксусная кислота, а кубовый остаток из нее периодически направляется на сжигание. Выход уксусной кислоты составляет 90 % в расчете на метанол. Жесткие условия проведения процесса являются существенным недостатком, ограничивающим его широкое промышленное применение. Поэтому выявленная фирмой «Monsanto» способность родиевых соединений катализировать реакцию карбонилирования метанола при атмосферном давлении и температуре 100 °С имела важное практическое значение [11, 12].

Процесс карбонилирования метанола при низком давлении был освоен ею в промышленном масштабе и в настоящее время является наиболее эффективным способом производства уксусной кислоты. Ее синтез с использованием родиевого катализатора проводят при температуре ~180 °С, давлении 3–4 МПа, концентрации катализатора 10-3 моля в расчете на родий.

Предшественником катализатора может служить почти любое соединение родия, но обычно используют RhCl3 * 3Н2О, а в качестве промотора − HI.

Родиевая технология производства уксусной кислоты из метанола характеризуется тем, что, в отличие от кобальтовой, образование побочных продуктов практически не протекает, а ее выход составляет более 99 %.

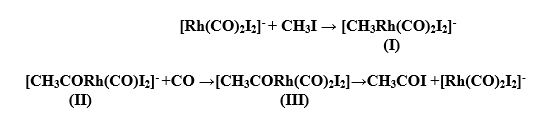

Механизм карбонилирования метанола в присутствии данного катализатора представлен ниже [9, 10]:

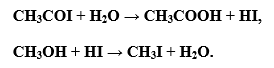

Каталитически активным соединением является [Rh(CO)2I2]-, к которому присоединяется метилиодид. Анионный комплекс одновалентного родия обладает сильными нуклеофильными свойствами, и эта стадия протекает с необычайно высокой скоростью. Образующееся метильное производное трехвалентного родия (I) нестабильно и быстро изомеризуется в продукт (II). Последний, реагируя с CO, образует лабильный комплекс (III), который подвергается восстановительному элиминированию с регенерацией катализатора.

Каталитический цикл завершается реакциями, в результате протекания которых образуются уксусная кислота и промотор – йодистый метил:

Технология фирмы «Monsanto» нашла широкое промышленное внедрение во многих странах мира. Теплота реакции составляет приблизительно 2265 кДж в расчете на кг полученной уксусной кислоты, и данный фактор необходимо учитывать. При детальном рассмотрении можно выделить два основных брутто-процесса, а именно:

- карбонилирование метанола окисью углерода с образованием уксусной кислоты;

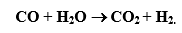

- реакцию парогазовой конверсии, при которой из окиси углерода и воды образуются двуокись углерода и водород. Обе реакционные системы описаны ниже.

1) Реакция карбонилирования:

2) Реакция парогазовой конверсии является основной побочной реакцией:

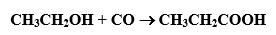

3) Реакции образования побочных продуктов.

В процессе получения уксусной кислоты образуется незначительное количество побочных веществ. Доминирующим является пропионовая кислота, причем ответственным за ее образование является карбонилирование этанола, присутствующего в метаноле:

Наряду с рассмотренными процессами в литературе описаны другие технические решения, касающиеся совершенствования синтеза уксусной кислоты и применяемых катализаторов. Достаточно подробно это освещено в патентах на изобретение [12–14].

Технологические приемы производства уксусной кислоты

В используемом реакторе происходит тесное взаимодействие метанола и окиси углерода с катализаторной системой в однородной жидкой фазе приблизительно при 185 С и давлении 2,8 Мпа.

В используемом реакторе происходит тесное взаимодействие метанола и окиси углерода с катализаторной системой в однородной жидкой фазе приблизительно при 185 С и давлении 2,8 Мпа.

Подача подогретого метанола из емкости метанола осуществляется насосом. В отличие от него окись углерода впрыскивается в реактор без подогрева. Во время пуска реакционный раствор циркулирует через пусковой подогреватель с помощью насоса.

При нормальной работе производится постоянный отбор содержимого реактора в виде жидкости с последующим отделением от нее пара в испарительной емкости. Жидкая фаза, содержащая катализатор, накапливается в нижней части сепаратора и возвращается обратно в реактор циркуляционным насосом. Пары, выходящие из верхней части испарительной емкости, содержат продуктовую уксусную кислоту, воду, метилиодид и йодид водорода. Они направляются в систему очистки уксусной кислоты [15].

Регенерация катализатора и получение промотора

Стадия приготовления катализатора выполняет функции:

(1) приготовление свежих растворов катализатора для подачи в основную реакционную систему установки;

(2) приготовление метилиодида;

(3) удаление продуктов коррозии из катализаторной системы.

Йодид родия смешивают с водным раствором уксусной кислоты в осадителе-растворителе катализатора. Эту смесь подогревают и перемешивают, продувая через сосуд оксид углерода. После окончания приготовления катализатора раствор перекачивают в емкость.

Метилиодид, играющий роль промотора, готовится в две стадии в отдельном аппарате. Первая стадия включает смешивание элементного йода с раствором йодистого водорода и воды, нагревание в присутствии родиевого катализатора и продувку монооксидом углерода.

Вторая стадия начинается с понижения температуры, уменьшения давления и введения метанола, быстро реагирующего с НI. В процессе получения летучего МеI повышается давление в аппарате промотора.

Метилиодид дистиллируется в верхнем погоне, конденсируется в конденсаторе промотора и хранится в специальной емкости. Все отработанные газы направляются в испарительную емкость в зоне синтеза.

Регенерация катализатора предусматривает удаление продуктов коррозии из его раствора. Для решения этой задачи из испарительной емкости стадии синтеза он подается в осадитель-растворитель катализатора, где родий осаждается, а продукты коррозии остаются в растворе. Затем отстоявшуюся жидкость, содержащую продукты коррозии, сливают из осадителя-растворителя в концентратор остатка катализатора. Родий, оставшийся осажденным в осадителе-растворителе, повторно растворяют и перекачивают в емкость катализатора или возвращают в испаритель в зоне реакции.

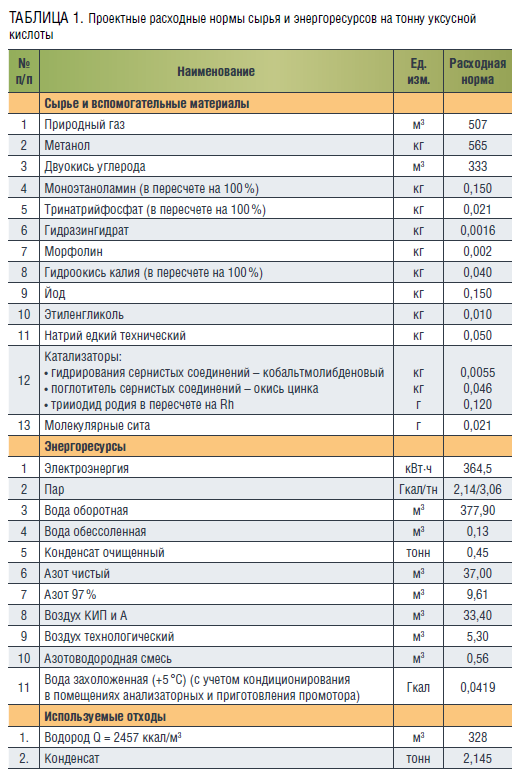

В таблице 1 приведены проектные расходные нормы сырья и энергоресурсов на одну тонну вырабатываемой уксусной кислоты.

Выводы

Представленный в статье материал позволяет выбрать оптимальный режим получения уксусной кислоты с учетом имеющегося сырья и при наличии водорода вовлечь в технологический процесс углекислый газ, достигая тем самым снижения «углеродного следа».

Литература

1. Пат. RU № 2543224. Кислотный состав для обработки скважин в карбонатных и терригенных коллекторах и способ кислотной обработки призабойной зоны пласта с его применением / Н.М. Николаев, В.И. Кокорев, В.Б. Карпов, В.И. Дарищев и др. Заявка № 2013113657/03 от 27.03.2013, опубл. 27.02.2015. Бюл. № 6.

2. Firdavs Aliev, Ysser Abdelsalam, Semen Lapuk, Mohammtd Amine Khelkhal, muneer Suvaid and Alexey Vakhin/ Efficient Heavy Oil Upgrading with Water-Soluble Nickel and Copper Acetate Catalysts. Industrial & Engineering Chemistry Research. 2024, 63, 15, 6546–6561.

3. Пат. RU № 2537627. Способ получения синтез-газа / С.Т. Гулиянц, И.В. Александрова. Заявка № 2013130548 от 02.07.2013, опубл. 10.01.2015. Бюл. № 1.

4. Афанасьев С.В., Садовников А.А., Гартман В.Л., Обысов А.В., Дульнев А.В. Промышленный катализ в газохимии. Монография / Под ред. д.т.н. С.В. Афанасьева. – Самара.: Изд. СНЦ РАН. 2018. –160 с.

5. Рыбаков А.А., Брюханов И.А., Ларин А.В., Жидомиров Г.М. Теоретические аспекты карбонилирования метанола на медьсодержащих формах цеолитов // Нефтехимия. 2016. Т. 56. № 3. С. 277–285.

6. Пат. RU № 2160248. Способ получения уксусной кислоты путем карбонилирования / М.Д. Бейкер, К.Ш. Гарлэнд, М.Ф. Гайле, М.Д. Маскетт и др. Заявка № 96109707 от 13.05.1996, опубл. 10.12.2000. Бюл. № 34.

7. Афанасьев С.В. Процессы и аппараты химической технологии. Учебное пособие для работников промышленных предприятий и студентов ВУЗов. – Самара.: Изд. СНЦ РАН. 2020. – 407 с.

8. Пат. RU № 2131409. Способ получения уксусной кислоты. Варианты / Тосиро Сузуки, Хироко Есикава, Кенити Абе, Кенити Сано. Заявка № 95119591 от 05.04.1994, опубл. 10.06.1999.

9. Афанасьев С.В. Углекислый газ как сырье для крупнотоннажной химии // Neftegaz.ru. Деловой журнал. 2019. № 9. С. 94–106.

10. Караханов Э.А. Синтез-газ как альтернатива нефти. Часть II. Метанол // Соровский образовательный журнал. 1977. № 12. С. 65–69.

11. Афанасьев С.В., Гартман В.Л., Мораш Н.А. Технологические аспекты получения уксусной кислоты // Химическая техника. Межотраслевой журнал для главных специалистов предприятий. 2018. № 9. С. 37–39.

12. Пат. RU № 2217411. Способ получения уксусной кислоты карбонилированием метанола в присутствии родиевого катализатора (варианты) / Агравал Прамол, Чеунг Хунг-Чеун, Фишер Даррел А. и др. Заявка № 2002108001 от 07.08.2000, опубл. 27.11.2003. Бюл. № 33.

13. Пат. RU № 2404960. Способ производства уксусной кислоты / Зинобайл Реймонд Дж., Скейтс Марк О., Макелки Джонатан А., Саладо Маньюэл. Заявка № 2007144082 от 06.04.2006, опубл. 27.11.2010. Бюл. № 33.

14. Пат. RU № 2463287. Способ получения уксусной кислоты / Миллер Эндрью Джон, Пейн Марк Джон. Заявка № 2008135127 от 10.01.2007, опубл. 10.10.2012. Бюл. № 28.

15. Афанасьев С.В., Садовников А.А., Гартман В.Л., Обысов А.В., Дульнев А.В. Каталитические процессы в газохимии. Монография / Под ред. д.т.н. С.В. Афанасьева. – Самара.: Изд. СНЦ РАН. 2021. – 244 с.