Поначалу возможные последствия введения санкций выглядели не очень критичными для российской экономики, однако, когда посягнули на святое – ограничили поставки высокотехнологичного оборудования для нефтегазового комплекса – тут уж стало не до шуток. Да и какие могут быть шутки, когда по данным ФТС объём импорта, например, трубопроводной арматуры в Россию последние 5 лет устойчиво превышает объём внутреннего производства. Так в 2013 году доля импорта трубопроводной арматуры для нефтегазовой отрасли составила 54% от всего объема потребления нефтегазовой арматуры в России, и в 2014 году эта тенденция сохранилась.

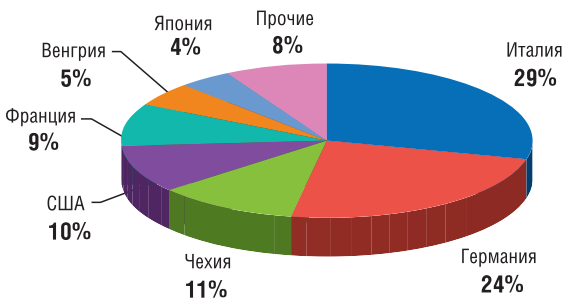

Основными поставщиками импортной арматуры для нефтегазового комплекса являются как раз страны Евросоюза, США и Япония (рис.1).

Рис.1 Основные страны-поставщики в Россию трубопроводной арматуры для нефтегазового сектора.

Основное влияние импорт трубопроводной арматуры имеет в сегменте шельфовой добычи углеводородов (практически 100%) и в нефтегазопереработке и нефтегазохимии (до 70%).

При таком раскладе, если не предпринять решительных мер, через 3-5 лет производственные мощности в нефтегазовом комплексе могут достичь предельной степени износа, что неминуемо приведёт к росту техногенных аварий и снижению объёмов отраслевого производства. Поэтому сегодня импортозамещение – одна из актуальных задач, которую ставит перед бизнесом российское Правительство.

Одним из сдерживающих факторов применения российской трубопроводной арматуры на предприятиях нефтегазового сектора является различия требований зарубежных стандартов, заложенных в проекты технологических установок, от требований ГОСТ, по которым в основном разрабатывается отечественная продукция. При этом практически все российские арматурные заводы сегодня имеют возможность изготавливать трубопроводную арматуру в соответствии с самыми высокими требованиями эксплуатации, в том числе и по зарубежным стандартам. Однако, для снижения себестоимости продукции и повышения её качества было бы целесообразно определиться – по каким, всё-таки, стандартам мы работаем? Если потребители скажут – по API – пожалуйста, будем по API. Скажете по ГОСТ – пожалуйста, будем по ГОСТ. Но требовать от производителя и соответствия требованиям ГОСТ (для получения сертификата соответствия от Росаккредитации), и требованиям API (для соответствия требованиям лицензиара) по крайней мере, негуманно.

Следует отметить, что российские арматуростроители, не дожидаясь помощи от государства, в течение последних десяти лет самостоятельно провели модернизацию и техническое перевооружение производства, оснастив его самым современным технологическим оборудованием ведущих мировых производителей. Достаточно сказать, что только за период с 2009 по 2013 г.г. на среднестатистическом российском арматурном заводе приобреталось и вводилось в эксплуатацию по 8-10 единиц в год самого современного оборудования мирового класса - Trevisan, Gildemeister, Doosun, Okuma и других брендов. Это позволяет нам с уверенностью говорить, что технологическое оснащение на подавляющем большинстве арматурных предприятий сегодня соответствует мировому уровню, у нас сохранился научный потенциал, мы в состоянии разработать и изготовить изделие любой сложности.

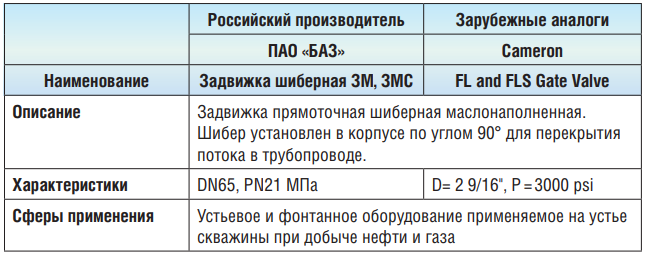

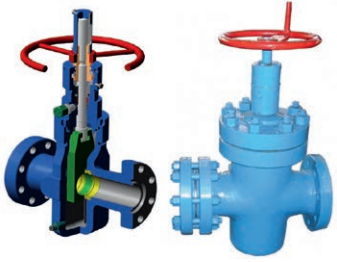

Для наглядности приведу несколько примеров. ОАО «Благовещенский арматурный завод» (входит в Группу компаний ОМК) в рамках реализации программы импортозамещения нефтегазового оборудования освоил производство целой линейки новых продуктов, например:

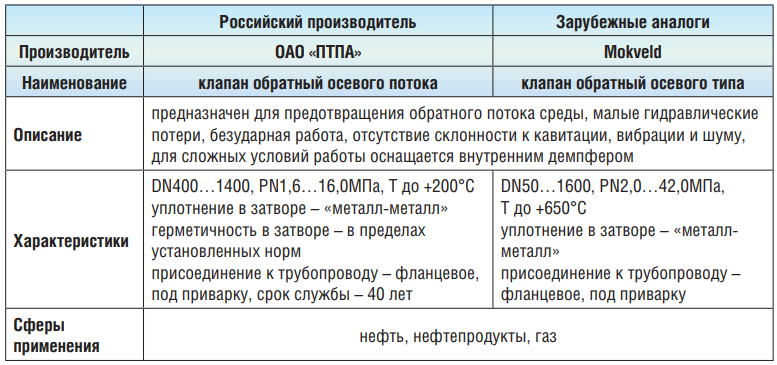

ОАО «Пензтяжпромарматура» также успешно осваивает производство импортозамещающей арматуры:

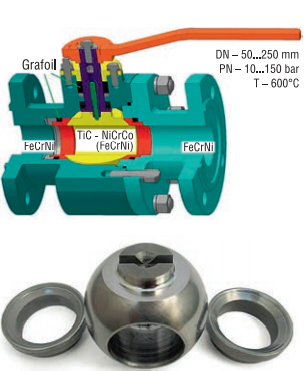

Есть примеры сверх высокотехнологичных разработок на основе нанотехнологий, например, высокоресурсные шаровые краны из новых керметов на основе карбида титана со связками из никелевых сплавов и сталей. «МАРОМА Технологии» (г. Уфа).

Два таких шаровых крана DN50 с затвором из кермета TiC-Me на основе карбида титана стоят уже более года, проходят опытную эксплуатацию на установке гидрокрекинга Уфимского НПЗ со средними условиями (среда - смесь нефти с соленой водой и песком до 5%, температура 160...200 С, давления 16...20 атм.): число циклов срабатывания за этот период составило 3000...3100, течи среды нет. Зарубежные аналоги арматура MOGAS и ARGUS.

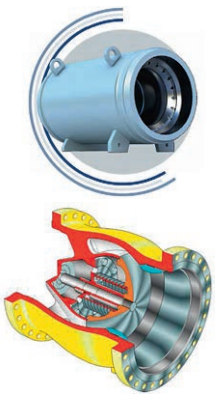

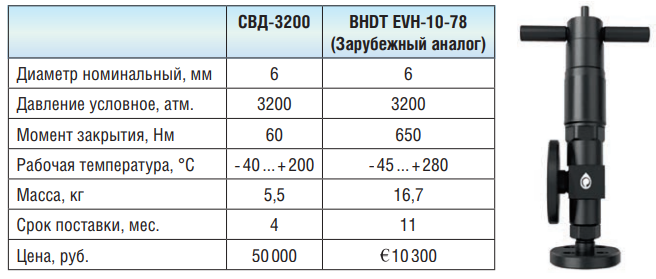

НПО «Регулятор» предлагает вниманию нефтегазохимиков клапан запорный сверхвысокого давления, в конструкции которого применена система герметизации уплотнения, не имеющая мировых аналогов и являющаяся объектом know-how разработчика. В результате оригинальной конструкции клапан в три раза легче и в 9 раз дешевле зарубежного аналога, а срок его поставки меньше почти в три раза.

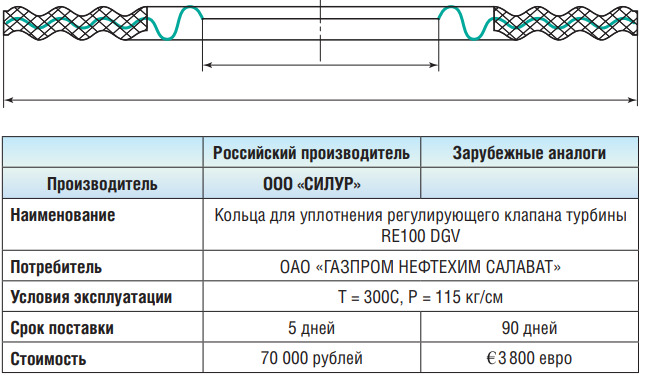

Говоря об импортозамещении в нефтегазовом амратуростроении нельзя обойти внимание разработки ООО «Силур» в области вторичных уплотнений в виде высоко поднятой волны по внутреннему диаметру без плакирующего слоя, которое служит надежным барьером от лавинообразного выброса среды при внештатной ситуации.

Сравнительный анализ применения таких волнообразных уплотнений с зарубежными аналогами также не оставляет сомнений в целесообразности выбора:

Как говорится, «почувствуйте разницу!».

Приведённые примеры – лишь то, что с трудом удалось вместить в весьма и весьма ограниченное пространство журнальной статьи. Все эти вопросы гораздо более полно освещаются на деловых мероприятиях, организуемых под эгидой НПАА – дискуссионных клубах, круглых столах, межотраслевых экспертных сессиях и, конечно, на ведущем отраслевом событии - Международном Форуме Valve Industry Forum & Expo, который состоится в июне 2016 года в Москве.

Подводя итог необходимо отметить, что наши заводы могут и хотят изготавливать высококачественную импортозамещающую арматуру для нефтегазового комплекса. Для этого они обладают всем необходимым - современными технологиями, производственными мощностями, а теперь – и поддержкой государства. Дело за малым – перевести эти намерения и возможности в реальную плоскость.