Ключевые слова: аммиак, аммиачное производство, азотные удобрения.

Азотная промышленность играет важную роль в газохимическом производстве и в экономике России в целом. Одним из ключевых продуктов азотной промышленности является аммиак.

В качестве сырья для промышленного производства аммиака используют кокс, уголь, коксовый газ, природный газ. Россия обладает значительными запасами природного газа, что делает производство аммиака и удобрений на его основе экономически выгодным.

Развитие азотной промышленности также связано с необходимостью обеспечения продовольственной безопасности и повышения урожайности сельскохозяйственных культур. Устойчивый рост потребления аммиака связан с применением его в основном в сельскохозяйственной отрасли, которая занимает значительную долю рынка и стабильно увеличивается в связи с ростом населения планеты. Кроме сельскохозяйственной отрасли, аммиак также применяется в промышленности и медицине.

Основными затратами при производстве аммиака являются затраты на электроэнергию и сырье.

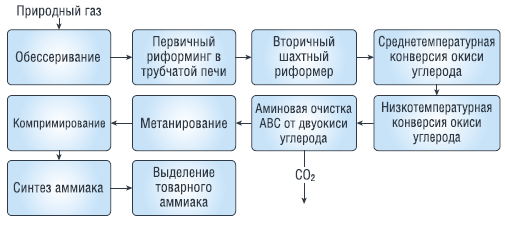

Аммиак – это крупнотоннажный продукт газохимии, производимый по всему миру, в том числе в России, по глубоко изученным за более чем сто лет и энерготехнологичным схемам на основе процесса Габера-Боша. Существует множество различных особенностей в переработке природного газа в аммиак, например, в случае использования высокоазотистого газа [1]. Стандартная блок-схема синтеза аммиака из природного газа приведена на рисунке 1.

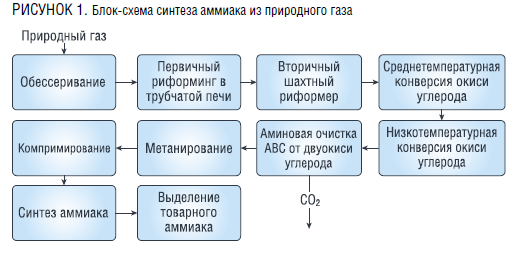

Классическая технологическая схема производства аммиака представлена на рисунке 2.

Сырьевой природный газ нагревается в конвекционной секции трубчатой печи 2 и подается на блок очистки от сернистых соединений. Очищенный природный газ при температуре 350–370 ºС смешивается с водяным паром, и парогазовая смесь, нагреваемая дымовыми газами печи до температуры 510–525 ℃, поступает на первую стадию конверсии – в реакционные трубы, расположенные в радиантной секции печи 2.

Предварительно подогретый технологический воздух и конвертированный газ поступают в шахтный конвертор 4 в таком соотношении, чтобы обеспечивалось необходимое соотношение (Н2 + СО)/N2 = 3,07–3,1 в получаемом синтез-газе.

Конвертированный газ после шахтного конвертора охлаждается от температуры 990–1000 ℃ до температуры 360 °С в теплообменнике или котле-утилизаторе 5 и поступает в радиальный двухступенчатый конвертор среднетемпературной конверсии окиси углерода 6, где на железном катализаторе происходит снижение содержания остаточного СО до 4 %. После второй ступени среднетемпературной конверсии СО в конверторе 6, проводившейся с промежуточным охлаждением, конвертированный газ направляется на стадию низкотемпературной конверсии СО в конверторе 7 с использованием медьсодержащего катализатора. Содержание оксида углерода в сухом конвертированном газе ~0,3–0,5 %.

После стадии низкотемпературной конверсии СО конвертированный газ охлаждается в теплообменнике 5 и проходит через несколько ступеней сепарации, после чего газ поступает на стадию аминовой или поташной очистки.

Очищенный конвертированный газ направляется на стадию метанирования, где содержание оксидов углерода снижается до 20–30 ррm в результате гидрирования на никелевом катализаторе. Соотношение Н2/N2 в синтез-газе, поступающем на стадию синтеза аммиака, должно составлять около 3,05.

Сжатый и осушенный синтез-газ направляется в цикл синтеза аммиака, осуществляемый по циркуляционной схеме. Непосредственно синтез осуществляется в реакторе синтеза аммиака 17, представляющем собой радиальную полочную колонну с промежуточным охлаждением циркуляционного газа между катализаторными полками за счет холодных байпасов. Переход с аксиальных колонн синтеза аммиака (показаны на схеме) на радиальные, позволяет при уменьшении размера загружаемого катализатора уменьшить гидравлические потери давления циркуляционных газов и давление синтеза при увеличении производительности агрегата. Продукционный аммиак из отделения синтеза выводится в жидком виде при температуре –32 ºС.

В настоящее время существует множество схем синтеза аммиака, отличающихся как стадиями получения синтез-газа, так и стадиями получения и выделения основного продукта синтеза. Большинством отечественных компаний используются агрегаты синтеза аммиака АМ-70 (Тольяттиазот, Невинномысский азот), АМ-76 (Тольяттиазот, Апатит, Газпром нефтехим Салават), TEC (Апатит, Акрон). Подавляющая часть агрегатов производства аммиака была спроектирована Государственным институтом азотной промышленности (ГИАП). Также на некоторых заводах функционируют агрегаты производства аммиака по технологиям KBR Purifier (Еврохим-Северо-Запад), Chemico (Тольяттиазот), KRES (Дорогобуж), совместного производства аммиака и метанола по технологии Topsoe’s IMAP (Щекиноазот). В последние годы наблюдается обновление и модернизация существующих заводов, что позволяет повысить эффективность и снизить затраты на производство.

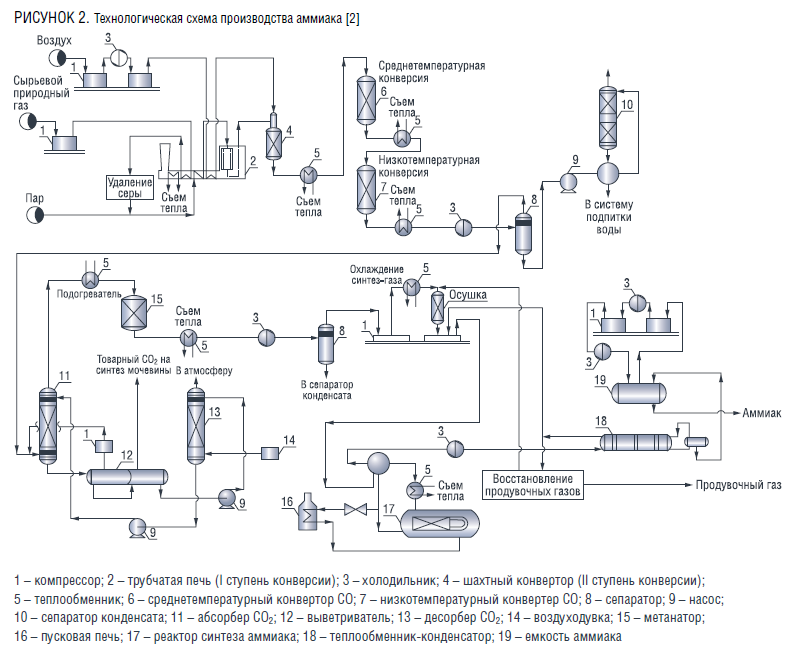

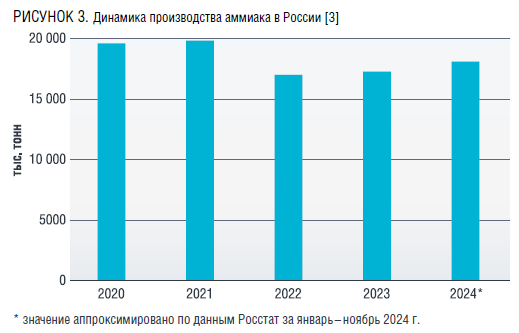

Динамика аммиачного производства в России показана на рисунке 3.

В 2022 г. производство аммиака в России сократилось на 14 % до 17 млн т. Основной причиной снижения выпуска стало ограничение экспорта российского аммиака. В 2023–2024 гг. производство аммиака показывает устойчивый рост, связанный с переориентацией рынков сбыта, в том числе и c увеличением спроса внутри страны.

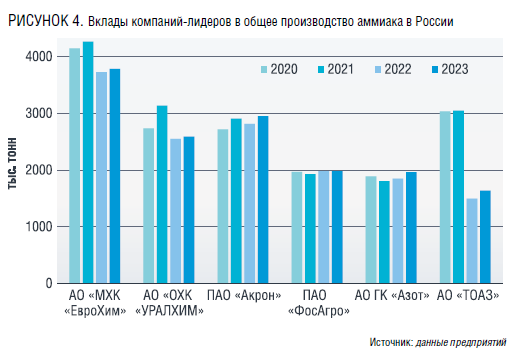

До 85 % объемов аммиака на российском рынке производят компании АО «МХК «Еврохим», АО «ОХК «Уралхим», ПАО «ФосАгро», АО ГК «Азот», ПАО «Акрон» и АО «ТОАЗ». Вклады компаний-лидеров в производство аммиака приведены на рисунке 4.

Наиболее распространенными азотными удобрениями являются аммиачная селитра, которая обеспечивает как аммонийный, так и нитратный азот, карбамид с высоким содержанием азота (46 %), аммонийный сульфат, который также содержит серу, и жидкие аммиачные удобрения, которые быстро усваиваются растениями. Эти удобрения активно используются в сельском хозяйстве для повышения урожайности и улучшения качества продукции, обеспечивая растения необходимыми питательными веществами для роста и развития. Динамика производства азотных удобрений демонстрирует устойчивый рост на уровне 3,5 % год к году (рисунок 5).

Производство аммиака остается перспективной отраслью газохимии, так как, помимо постоянно увеличивающегося спроса на аммиак и азотные удобрения в сельскохозяйственном секторе, растет и потребность в аммиаке в других промышленных областях. В связи с этим крупнейшие компании-производители аммиака планируют реализовать ряд новых проектов по наращиванию производственных мощностей. Планируемые проекты в этой сфере, очевидно, рассчитаны на рост внутреннего потребления и переориентацию каналов экспорта или снятие существующих экспортных ограничений [4].

Так, в 2022 году «ЕвроХим» начал строительство крупного завода по производству аммиака и карбамида в Ленинградской области. Проектная мощность составляет 1,1 млн тонн аммиака и 1,4 млн тонн карбамида в год. На текущий момент в связи с политическими ограничениями запуск завода отложен.

Компания «Фосагро», крупнейший в России производитель фосфорных удобрений, анализирует возможность строительства новых комплексов по производству аммиака и карбамида в Череповце и Волхове для удовлетворения собственных производственных потребностей в аммиаке. Компания оценивает мощности будущего завода в 1 миллион тонн аммиака и карбамида и в марте–апреле 2023 года активно занималась поиском лицензиара технологии.

АО «Тольяттиазот» намерен к 2035 году нарастить выпуск аммиака до четырех миллионов тонн в год. Согласно отчету компании, также планируется увеличить производство карбамида почти до четырех миллионов тонн. Напомним, что в 2022 году производство аммиака в связи с прекращением транспортировки по аммиакопроводу «Тольятти – Одесса» мощностью 2,5 млн тонн в год существенно сократилось. Сейчас компанией активно ведется завершение строительства терминала в Тамани проектной мощностью 5 млн тонн в год.

Один из масштабных проектов планирует реализовать НОВАТЭК. Анонсированный ещё в 2021 году проект Обского ГХК в 2024 году был отправлен на перепроектирование в связи с желанием отказаться от европейского оборудования и сейчас рассматривается компанией НОВАТЭК как один из приоритетных. Ранее планируемая мощность двух технологических линий по производству аммиака составляла 2,5 млн тонн в год.

В 2018 году между ЗАО «Находкинский завод минеральных удобрений» и Корпорацией по развитию Дальнего Востока было заключено соглашение о строительстве нового завода на территории опережающего развития «Находка». Изначально по проекту предполагался выпуск 1,1 млн т/год аммиака, 2 млн т/год карбамида и 1 млн т/год метанола, однако впоследствии решили не выпускать аммиак, как промежуточный продукт, теперь проектные мощности составляют 1,8 млн т/год метанола (1 очередь) и 3 млн т/г карбамида (2 очередь) [5].

Аммиачное производство играет ключевую роль в аграрной и химической промышленности. Аммиак является основным компонентом удобрений, которые необходимы для повышения урожайности сельскохозяйственных культур, именно поэтому спрос на аммиак довольно устойчив. После скачка и последующего спада в 2022 году цены на аммиак стабилизировались и не демонстрируют существенных изменений [6]. Поскольку производство аммиака требует значительных затрат энергии, колебания цен на газ и другие источники энергии в значительной степени влияют на стоимость производства и себестоимость продукта, что в свою очередь влияет на стоимость азотных удобрений. Таким образом, аммиачное производство остается важной частью глобальной экономики, и его динамика будет продолжать оказывать влияние на множество смежных отраслей.

Литература

1. Ковалева, Д.А. Использование природного газа, содержащего более 20 % азота, для производства аммиака / Д.А. Ковалева // Tatarstan UpExPro 2024: Сборник научных трудов по материалам VIII Международной молодежной научной конференции, Казань, 11–14 апреля 2024 года. – Новокузнецк: Издательство «Знание-М», 2024. – С. 219–220.

2. Сосна М.Х., Голдобина М.А. Современное состояние и перспективы развития производства аммиака в России // НефтеГазоХимия. – 2018. – № 4. – С. 17–21.

3. Федеральная служба государственной статистики Российской Федерации [Электронный ресурс].

4. Азотная промышленность в России в 2023 году / ИХТЦ / [Электронный ресурс].

5. Находкинский завод минеральных удобрений подключат к перспективной ГРС «Врангель» [Электронный ресурс]

6. Ammonia price index [Электронный ресурс].