Мировая индустрия сжиженного природного газа (СПГ) включает крупнотоннажное производство, основная цель которого – поставка СПГ на мировые рынки, и малотоннажное производство, нацеленное на межрегиональную торговлю и удовлетворение спроса на внутреннем рынке. Российские малотоннажные производства по сжижению природного газа были подробно рассмотрены в статье [1].

В данной статье приводится обзор технологических решений на российских крупно- и среднетоннажных заводах по сжижению природного газа.

Первый Российский крупнотоннажный завод СПГ начал свою работу в феврале 2009 г. на юге острова Сахалин. Завод имеет проектную мощность 9,6 млн. т на ресурсной базе Лунского месторождения. Однако в дальнейшем производственная мощность была увеличена в результате оптимизации. В 2018 году было произведено 11,41 млн. т СПГ. Оператор проекта – компания Sakhalin Energy, совладельцами которой являются ПАО «Газпром», Shell, Mitsui и Mitsubishi.

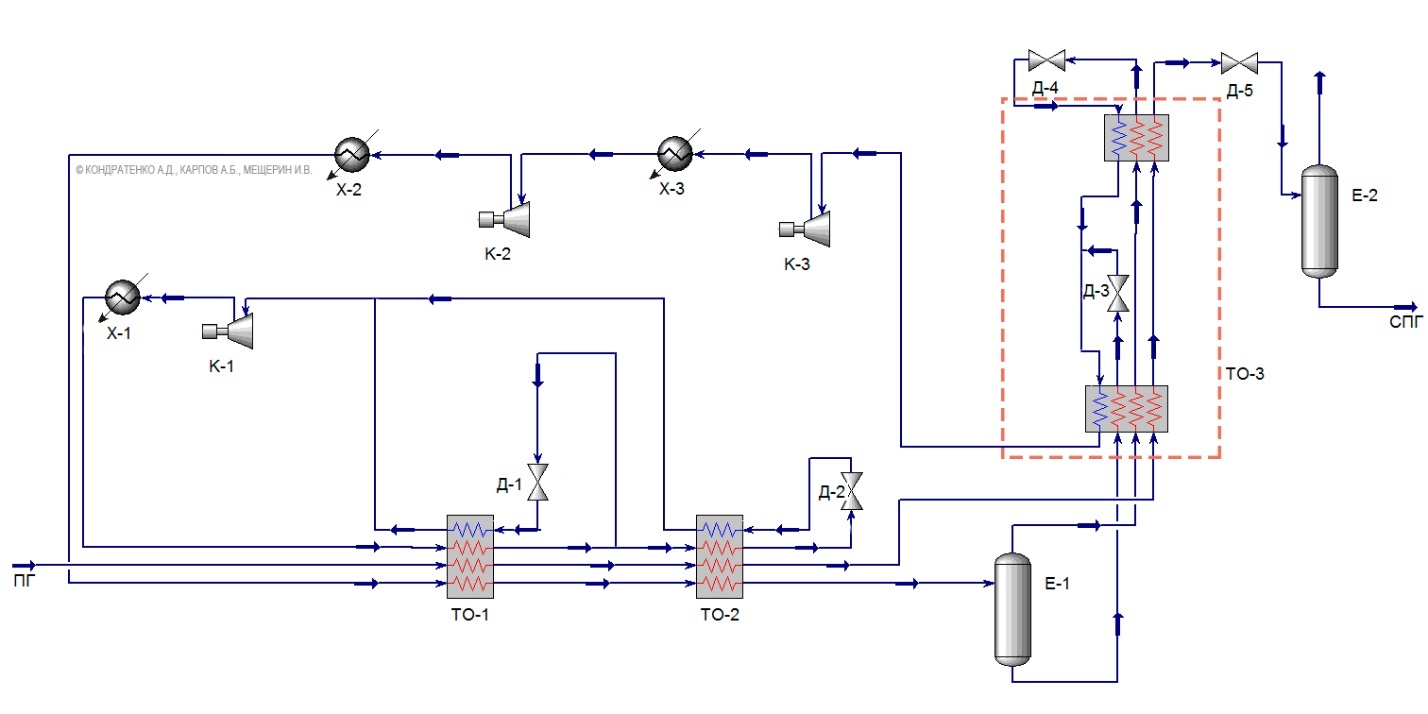

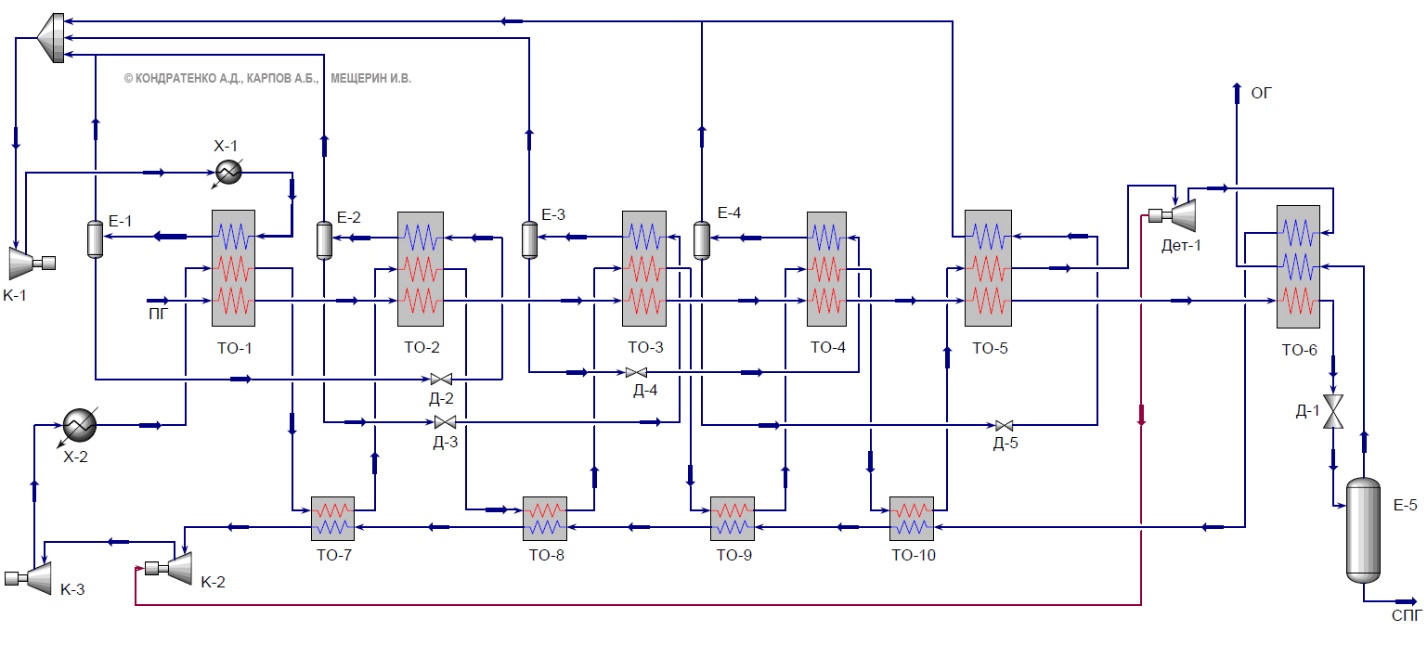

На технологических линиях осуществляется подготовка и сжижение газа. Для производства СПГ используется технология двойного смешанного хладагента DMR, разработанная концерном Royal Dutch Shell (рис. 1). На заводе применены спиральновитые теплообменники производства компании Linde как в основном цикле сжижения, так и в цикле предварительного охлаждения. Для привода компрессоров применяются газовые турбины Frame 7 [2].

Рис .1 – Технологическая схема производственной линии (1 и 2) производственного комплекса «Пригородное» (Сахалин)

Хладагент цикла предварительного охлаждения представляет собой смесь этана и пропана с добавлением небольших количеств метана и бутана. Использование смешанного хладагента в цикле предварительного охлаждения делает процесс более гибким и эффективным в условиях низких температур окружающего воздуха.

Хладагент сжимается в двухступенчатом компрессоре (К-1) с воздушным охлаждением (Х-1) и поступает в трубный пучок теплообменника (ТО-1). На выходе поток хладагента разделяется на два. Первый поток дросселируется (Д-1) и направляется в межтрубное пространство теплообменника (ТО-1) для охлаждения потоков, поднимающихся по трубным пучкам. Второй поток направляется в теплообменник (ТО-2) для дальнейшего охлаждения, дросселирования на дросселе (Д-2) и образования потока охлаждения теплообменника (ТО-2). Выходящие из нижней части теплообменников (ТО-1 и ТО-2) потоки газа направляются в компрессор (К-1).

Очищенный природный газ и смешанный хладагент основного цикла сжижения охлаждаются в цикле предварительного охлаждения до минус 50- минус 80 °С, проходя последовательно снизу вверх по трубным пучкам теплообменников (ТО-1 и ТО-2).

Смешанный хладагент основного цикла, состоящий преимущественно из метана и этана с добавлением некоторого количества пропана и азота, охлаждается в теплообменнике (ТО-1) и частично конденсируется в теплообменнике (ТО-2), после чего разделяется в сепараторе (Е-1) и двумя потоками - жидким и газовым - поступает снизу в трубные пучки основного криогенного теплообменника (ТО-З), пройдя которые, дросселируется в дросселях (Д-3 и Д-4) и возвращается в межтрубном пространстве.

Хладагент основного цикла сжижения, выйдя из нижней части теплообменника (ТО-З), подастся на всасывание в двухступенчатый компрессор (К-2, К-3), где сжимается, охлаждается в холодильниках (Х-3 и Х-2) и возвращается в теплообменник (ТО-1).

В основном криогенном теплообменнике (ТО-З) природный газ при движении по трубным пучкам снизу вверх сжижается и переохлаждается до температуры минус 153 °С. После основного криогенного теплообменника сжатый и сжиженный газ расширяется в дросселе (Д-5) до 0,12-0,13 МПа, охлаждается до температуры минус 161 °С и направляется в резервуар для хранения [3].

Использование смешанного хладагента в цикле предварительного охлаждения делает процесс более гибким и эффективным в условиях низких температур окружающего воздуха. К его недостаткам можно отнести сложную схему управления двумя контурами смешанного хладагента. На практике переход от одного состава хладагента к другому в зависимости от времени года оказалось сложно прогнозируемым мероприятием и применяется на заводе СПГ на о. Сахалин не чаще 2-3 раз в год. Вместе с тем, еще один недостаток данной технологии заключается в ограниченном опыте промышленного использования – всего на одном заводе в мире.

Однако, запуск в эксплуатацию первого в России завода по производству СПГ позволил России накопить профессиональный опыт в производстве сжиженного природного газа в целом – от строительства до эксплуатации, от транспортировки СПГ на рынки сбыта до выстраивания отношений с покупателями [4].

Вторым российским реализованным крупнотоннажным заводом стал Ямал СПГ.

Проект «Ямал СПГ» ПАО «НОВАТЭК» совместно с концерном TOTAL, CNPC и Фондом Шелкового пути реализует на базе Южно-Тамбейского месторождения. Изначально проект предусматривал создание трех линий мощностью 5,5 млн т/год каждая (общая мощность 16,5 млн т/год). Первая линия Ямал СПГ была запущена по плану, в декабре 2017 г, а дальше проект реализовывался опережающими темпами - вторая линия запущена в августе 2018 г. (на 6 месяцев раньше срока), третья линия стартовала в декабре 2018 г. (более чем на год раньше срока).

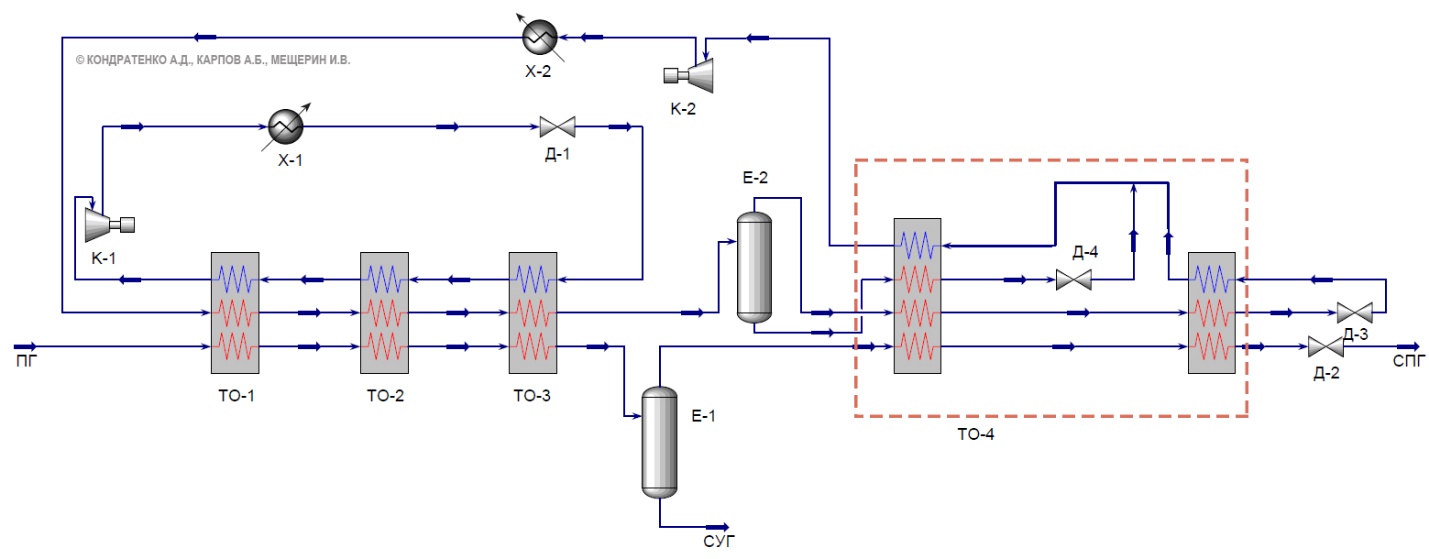

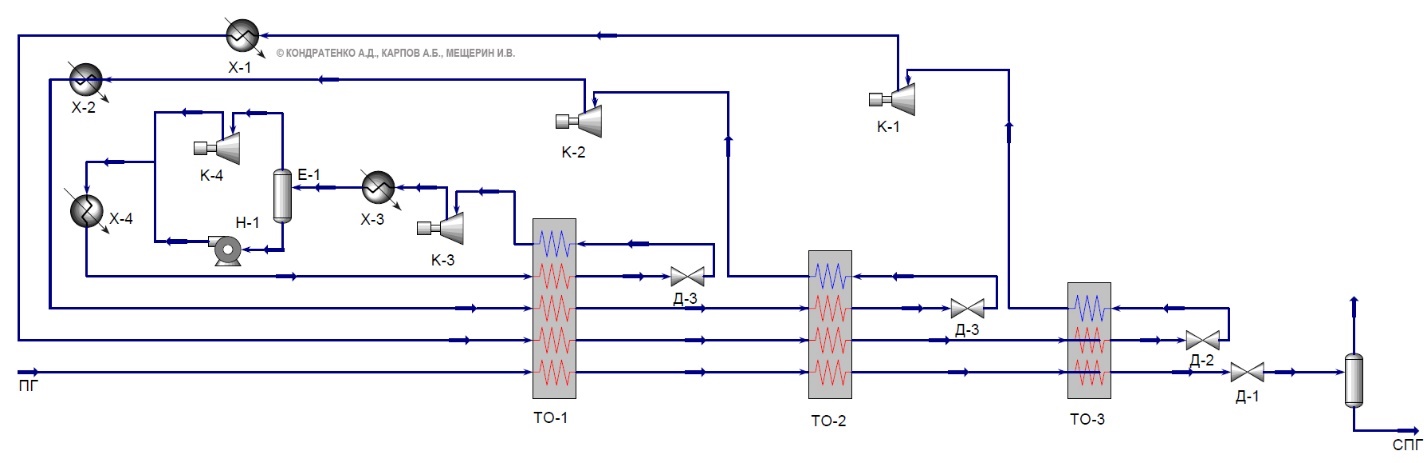

Углеводородная смесь из скважин поступает по газосборным сетям на единый интегрированный комплекс подготовки и сжижения природного газа. На входных сооружениях комплекса происходит сепарация - отделение от газа механических примесей, воды, метанола и конденсата. В составе входных сооружений предусмотрены установки регенерации метанола и стабилизации конденсата. Отсепарированный газ поступает на технологические линии сжижения и последовательно проходит очистку от кислых газов и следов метанола, осушку и удаление ртути, извлечение фракций этана, пропана и более тяжелых углеводородов. Далее очищенный газ поступает на предварительное охлаждение и сжижение (рис. 2) по технологии Air Products с основным контуром на смешанном хладагенте и предварительным охлаждением пропаном (AP-C3MR). В процессе используется спиральновитой основной криогенный теплообменник компании Air Products and Chemicals

Рис .2 – Технологическая схема производственной линии (1,2 и 3) завода Ямал СПГ

Сырьевой газ (ПГ), поступающий с блока очистки, охлаждается пропаном в холодильниках (ТО-1..ТО-3). Пропан используется при различных уровнях давления в каждом из холодильников, позволяя охладить сырьевой газ до температуры около минус 35°C. Предварительно охлажденный природный газ и отделенный в сепараторе (Е-1) от тяжелых углеводородов, подается в главный криогенный теплообменник (ТО-4), где происходит его дальнейшее охлаждение, сжижение и переохлаждение в теплой и холодной секции теплообменника, после чего газ попадает в емкость мгновенного испарения.

Пропановый контур состоит из компрессорной установки, в которую входят сепараторы, пропановый компрессор, пропановый пароохладитель, пропановый конденсатор, сборник пропана и переохладитель пропана. Пар на выходе компрессора (К-1) охлаждается в пропановых пароохладителях (Х-1), после чего конденсируется пропановых конденсаторах (на рисунке не показаны). Конденсированный пропан собирается в сборнике пропана (на рисунке не показан), затем доохлаждается в переохладителе, откуда пропан нисходит до нескольких ступеней давления с помощью переохладителей-испарителей (ТО-1..ТО-3). Пар от всех переохладителей возвращается на соответствующую стадию всасывания компрессора через сепараторы.

Хладагент, используемый для сжижения предварительно охлажденного сырьевого газа, представляет собой смесь азота, метана, этана или этилена, пропана и бутанов. Его состав подбирается так, чтобы обеспечить оптимальное охлаждение и сжижение сырьевого газа. Пары смешанного хладагента из сепаратора смешанного хладагента (Е-2) поступают в главный криогенный теплообменник, где конденсируются и переохлаждаются, проходя по теплому и холодному трубным пучкам. Пары выходят из холодного конца главного криогенного теплообменника. Для снижения давления они проходят «холодный» дроссель (Д-3), и уже под низким давлением поток смешанного хладагента подается в межтрубное пространство главного криогенного теплообменника. Двигаясь сверху вниз, этот поток омывает холодный и теплый пучок, обеспечивая их охлаждение.

Жидкость смешанного хладагента, собирающаяся в сепараторе смешанного хладагента (Е-2), направляется в главный криогенный теплообменник, где переохлаждается в теплом трубном пучке, а потом проходит через «теплый» дроссель (Д-4). Полученный поток низкого давления подается в межтрубное пространство главного криогенного теплообменника в участок теплого пучка. Двигаясь сверху вниз, этот поток омывает теплый пучок, обеспечивая его охлаждение. Смешанный хладагент низкого давления полностью испаряется и перегревается в нижней части главного криогенного теплообменника, откуда он подается на узел компримирования смешанного хладагента (К-2). Смешанный хладагент повторно компримируется, охлаждается в холодильниках (Х-2), и поступает в пропановые холодильники (ТО-1..ТО-3) для предварительного охлаждения, где происходит его частичная конденсация и сепарация в сепараторе смешанного хладагента (Е-2) [4].

Недостатком процесса AP-C3MR в условиях арктического климата является неполное использование холода окружающей природной среды. Если для экваториального климата отвод тепла от газа и смешанного хладагента в пропановом контуре совершается в диапазоне температур от +45°С до -34°С, то в арктическом климате этот диапазон может начинается с +10°С и ниже. В итоге основная компрессорная мощность расходуется на сжатие смешанного хладагента второго контура. Компрессорные мощности привязаны к типоразмеру газовых приводов. Для одной технологической нитки используются приводы мощностью 86 МВт [5]. Максимально использовать эту мощность при смещении баланса ее потребления в сторону СХА возможно только, увеличивая массогабаритные характеристики основного криогенного теплообменника.

Можно предположить, что решение о применении технологии С3MR на Ямале было принято без предварительного инженерного анализа под давлением финансистов, которые при анализе рисков требуют использования так называемых «доступных» (available) технологий. Это означает наличие значительного количества референций по практическому применению. Действительно, С3MR используется чуть не на 80% крупнотоннажных заводов, построенных в мире, но все они, кроме ямальского, расположены в экваториальной зоне.

Следующим реализованным, но уже среднетоннажным проектом стал проект Высоцк СПГ.

Терминал по производству и перегрузке сжиженного природного газа в порту Высоцк Ленинградской области - интегрированный проект по производству, хранению и отгрузке СПГ потребителям, который реализован в 2019 г. совместным предприятием ПАО «НОВАТЭК» и АО «Газпромбанк» «Криогаз-Высоцк».

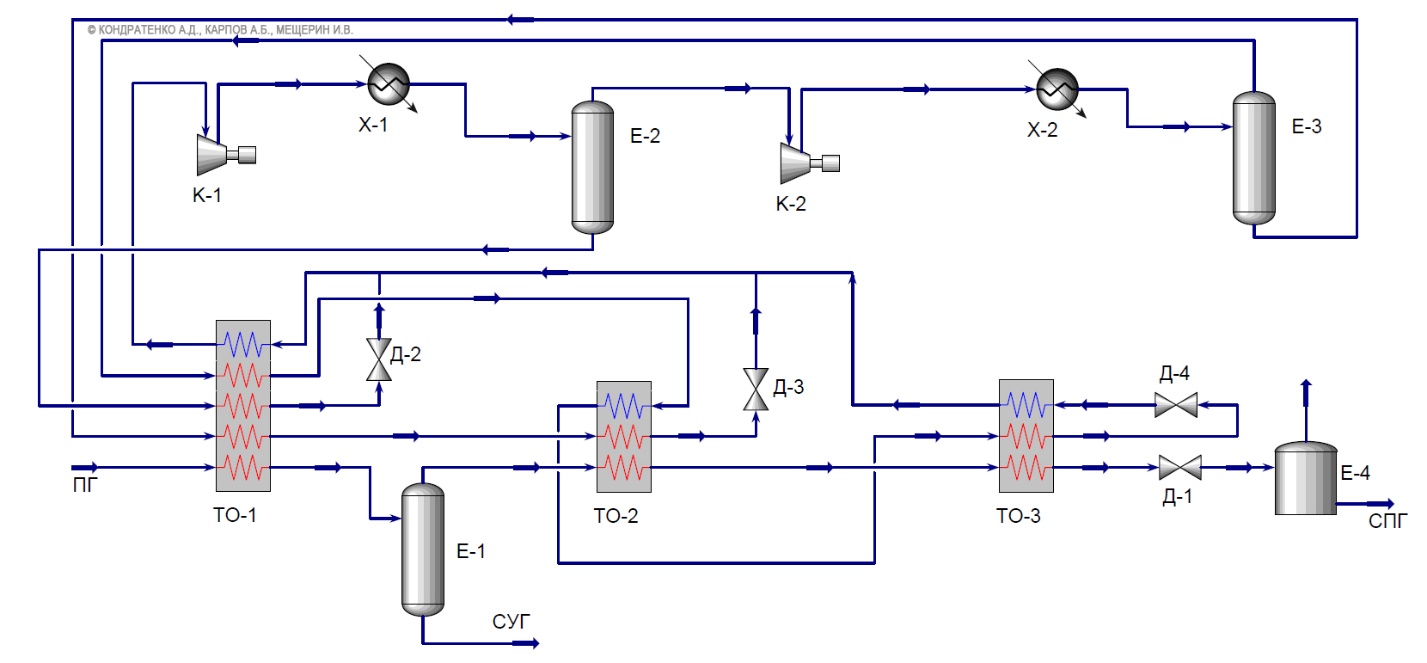

Терминал по производству СПГ мощностью 660 тыс. тонн на ресурсной базе магистрального газопровода «Ленинград-Выборг-Госграница», состоит из двух технологических линий производительностью по 40 тонн СПГ в час каждая. В основу технологического процесса легла технология сжижения газа «Smartfin» компании Air Liquide. В данной технологии для сжижения сырьевого газа используется один замкнутый цикл смешанного хладагента, состоящего из метана, этана, пропана, бутана и этилена. Смешанный хладагент сжимается, частично конденсируется и расширяется в несколько этапов (рис. 3).

Смешанный хладагент, копримируется до среднего давления в компрессоре (К-1), охлаждается в холодильнике (Х-1) и частично конденсируется в емкости (Е-2). Жидкая фаза направляется на охлаждение в теплообменник (ТО-1) и последующее расширение до 250 кПа, затем смешивается с возвратным потоком хладагента и противотоком через (ТО-1) возвращается в цикл.

Паровая часть хладагента из (Е-2) поступает на компримирование в компрессор (К-2) и при давлении 40 атм. в холодильник (Х-2), где охлаждается и затем подвергается фракционированию в сепараторе (Е-3). Жидкая сконденсированная фракция откачивается из сепаратора (Е-3), переохлаждается в теплообменниках (ТО-1 и ТО-2) и затем расширяется до давления 250 кПа на дросселе (Д-3). Затем она смешивается с возвратным потоком хладагента и направляется противотоком в теплообменник (ТО-1).

Рис .3 – Технологическая схема установки сжижения Высоцк СПГ

Пары хладагента из сепаратора (Е-3) охлаждаются в теплообменнике (ТО-1), дросселируются до давления 250 кПа на дросселе (Д-2) и смешивается с возвратным потоком хладагента, который направляется противотоком в теплообменник (ТО-1). Объединенная смесь хладагента направляется обратно на всасывание компрессора (К-1) [6].

Производимый при расширении частей хладагента холод передается через алюминиевые паяные теплообменники природному газу, что делает возможным его сжижение.

Особенностью данной технологии является, как и в случае технологии Shell DMR на заводе «Сахалин-2», - ограниченный опыт промышленного использования – на терминале в Высоцке она реализована впервые, и о технологических особенностях с практической точки зрения можно будет судить в ближайшем будущем.

Еще один среднетоннажный проект, находящийся на завершающей стадии реализации, осуществляет ПАО «Газпром». В 2016 году начато строительство комплекса по производству, хранению и отгрузке сжиженного природного газа в районе КС «Портовая» (Комплекс СПГ КС «Портовая»), расположенного в Выборгском районе Ленинградской области на северо-восточном побережье Финского залива.

Проектная производительность Комплекса составит 1,5 млн. тонн в год. Объект будет введен в эксплуатацию в конце 2019 г. и ориентирован, в частности, на рынки стран региона Балтийского и Северного морей, бункеровку судов СПГ в Балтийском море, а также для газоснабжения Калининградской области, через морской терминал по приему газа и плавучую регазификационную установку «Маршал Василевский». Оператором проекта является ООО «Газпром СПГ Портовая», а лицензиаром технологии - Linde AG. В процессе сжижения используется процесс LIMUM3 с одним циклом смешанного хладагента на базе спиральновитых теплообменников (рис. 4).

Рис .4 – Технологическая схема комплекса сжижения ООО «Газпром СПГ Портовая»

Пары смешанного хладагента, состоящего из метана, бутана, этилена и азота, выходящие из теплой секции (ТО-1) главного криогенного теплообменника, проходят входной сепаратор (Е-2) и поступают на первую ступень сжатия компрессора хладагента (К-1). После сжатия пары хладагента охлаждаются и частично конденсируются при прохождении через межступенчатый АВО хладагента (Х-1); образовавшаяся парожидкостная смесь разделяется на паровую и жидкую фазы в межступенчатом сепараторе хладагента (Е-3).

Жидкий хладагент, выходящий из межступенчатого сепаратора (Е-3), переохлаждается при последовательном прохождении через дополнительный охладитель (на рисунке не показан) и затем – через нижний теплый пучок (ТО-1) главного криогенного теплообменника. Переохлажденный жидкий хладагент выходит из теплого пучка, дросселируется на «теплом» дросселе (Д-1), после чего попадает в межтрубное пространство нижней части главного криогенного теплообменника и течет вниз, омывая теплый трубный пучок, испаряясь и обеспечивая этим его охлаждение.

Пары хладагента, выходящие из межступенчатого сепаратора (Е-3), поступают на всас второй ступени сжатия компрессора хладагента (К-2). После сжатия пары хладагента охлаждаются и частично конденсируются при прохождении через концевой АВО хладагента (Х-2); образовавшаяся парожидкостная смесь разделяется на паровую и жидкую фазы в сепараторе хладагента высокого давления (Е-4).

Жидкий хладагент, выходящий из сепаратора высокого давления (Е-4), дросселируется (Д-5) и направляется в дополнительный охладитель (на рисунке не показан), а затем – смешивается с потоком, направляющимся в межступенчатый сепаратор хладагента (Е-3).

Поток паров из сепаратора хладагента высокого давления (Е-4) поступает в нижний теплый пучок (ТО-1) главного криогенного теплообменника, из которого выходит частично сконденсированным и далее разделяется в фазовом сепараторе смешанного хладагента (Е-1).

Жидкость, выходящая из фазового сепаратора смешанного хладагента (Е-1), переохлаждается в среднем трубном пучке (ТО-2), после чего дросселируется на «среднем» дросселе (Д-2) и направляется в межтрубное пространство средней части (ТО-2) главного криогенного теплообменника, течет вниз, омывая средний и нижний теплый трубные пучки, испаряясь и обеспечивая этим их охлаждение.

Пары, выходящие из фазового сепаратора смешанного хладагента (Е-1), последовательно проходят средний (ТО-2) и холодный (ТО-3) трубные пучки главного криогенного теплообменника, где конденсируются и затем дросселируются на «холодном» дросселе (Д-3). Жидкий переохлажденный хладагент направляется в межтрубное пространство главного криогенного теплообменника, течет вниз, омывая холодный, средний и теплый трубные пучки, испаряясь и обеспечивая этим их охлаждение.

Пары хладагента, выходящие из нижней части главного криогенного теплообменника, вновь отправляются на узел компримирования смешанного хладагента.

Природный газ, проходя через теплую, среднюю и холодные секции (ТО-1..ТО-3), конденсируется и выходящий сжиженный природный газ из главного криогенного теплообменника переохлаждается за счет дросселирования (Д-4) и подается в изотермическое хранилище (Е-5) [7].

К преимуществам данной технологии можно отнести небольшое количество оборудования, простоту схемы, высокую эффективность для различных условий эксплуатации за счет подбора оптимального состава смешанного хладагента, а также гибкость производительности как в большую, так и в меньшую стороны.

Уже после запуска первой линии Ямал СПГ были выявлены основные технологические недостатки, поэтому ПАО «НОВАТЭК» начало разрабатывать собственную технологию сжижения для последующей реализации на 4-й линии завода Ямал СПГ.

Ранее говорилось, что основной недостаток процесса C3MR в условиях арктического климата заключается в неполном использовании холода окружающей природной среды и приводит к тому, что на заводе Ямал СПГ пропановый цикл практически не работает и основная компрессорная мощность (на сколько это позволяет теплообменное оборудование), расходуется на сжатие смешанного хладагента второго контура.

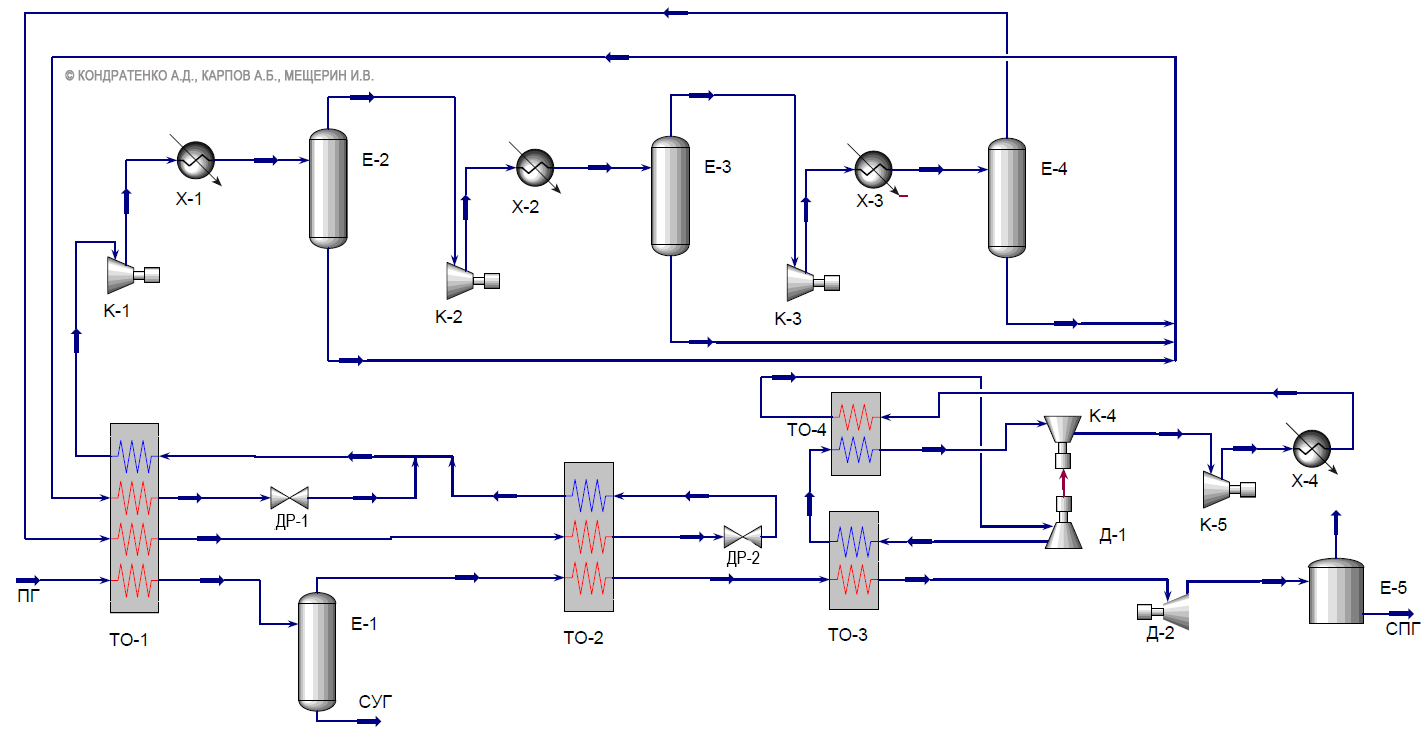

В 2018 г. ПАО «НОВАТЭК» запатентовало технологию сжижения природного газа по циклу высокого давления с предохлаждением этаном и переохлаждением азотом «Арктический каскад» (рис. 5) и в этом же году приступило к строительству четвертой опытно-промышленной линии в рамках «Ямал СПГ». Производительность этой линии составит порядка 0,9 млн. т СПГ в год. Запустить ее планируется в начале 2020 года.

Производителем рекуперативного многосекционного спиральновитого теплообменника является ПАО «Криогенмаш», испарителей этана – ПАО «ЗиО-Подольск».

Рис .5 – Технологическая схема 4-й производственной линии завода Ямал СПГ

Подготовленный к сжижению природный газ (ПГ) (очищенный от паров воды, углекислого газа и других загрязняющих примесей), компримированный и охлаждённый за счет холода окружающей среды воздушного либо водяного охлаждения до температуры порядка +10°C и направляется в испарители этана (ТО-1..ТО-5). В данных испарителях природный газ охлаждается до температуры примерно минус 84°C за счет кипения этана при различных уровнях давления. После выхода из теплообменников этан поступает на различные ступени компрессора (К-1) и конденсируется в холодильнике (Х-1).

Охлажденный этаном газ поступает в многопоточный концевой теплообменник (ТО-6), в котором природный газ переохлаждается азотом и отпарным газом (ОГ) до температуры примерно минус 137 °С. Далее газ расширяется в дросселе до 150 кПа, при этом происходит его охлаждение, а в сепараторе (Е-5) разделение жидкого и газообразного потока. СПГ направляется в резервуары хранения, а несжиженная часть газа отдает холод сжижаемому потоку газа, после чего компримируется и отправляется в топливную сеть завода или сжижение.

Компримированный компрессорами (К-2) и (К-3) до 10 МПа азот охлаждается в аппаратах воздушного охлаждения (Х-2), поступает попеременно в испарители этана (ТО-1..5) и в теплообменники азот-азот (ТО-7..ТО-10). После охлаждения за счет кипения этана в испарителях (ТО-1..ТО-5) и обратного тока азота в теплообменниках (ТО-7..ТО-10) азот поступает на детандер (Дет-1), в качестве нагрузки которого в детандер-компрессорном агрегате служит дожимной компрессор отпарного газа (на схеме не показан). Сбросив давление на детандере до 2,6 МПа и охладившись, азот поступает в концевой многопоточный теплообменник (ТО-6) переохлаждения газа. Отдав холод потоку сжижаемого газа, азот отдает свое тепло в теплообменниках азот-азот, поступает на компрессор (К-2) детандер-компрессорного агрегата, после чего дожимается компрессором (К-3) [5].

Отличительной особенностью технологии «Арктический каскад» является применение в первом контуре ожижения чистого этана. Такое решение должно значительно упростить процесс сжижения за счет применения простых испарителей вместо сложных многопоточных теплообменников для смешанных хладагентов. Однако, количество применяемого оборудования и протяженность обвязок, судя по схеме, будут достаточно велики.

По плану ПАО «НОВАТЭК» в случае успешного применения на 4 линии «Ямал СПГ» данная технология может быть принята для перспективного проекта «Обский СПГ» - трех линий мощностью около 1,6 млн. тонн в год каждая.

Описанные выше, далеко не все крупнотоннажные проекты, которые планировалось реализовать в России в последние десять лет. Запустить новые мощности по сжижению газа рассчитывали также в рамках третьей очереди «Сахалина-2», «Штокмановского СПГ», «Дальневосточного СПГ», «Печора СПГ», «Обский СПГ», «Арктик СПГ-2», «Владивосток СПГ» и «Балтийского СПГ/ГПЗ». Однако, в настоящее время наиболее близки к реализации только последние три завода.

«Арктик СПГ 2» – очередной проект ПАО «НОВАТЭК» по производству сжиженного природного газа. Проект предусматривает строительство трех технологических линий по производству сжиженного природного газа мощностью 6,6 млн т в год каждая и стабильного газового конденсата до 1,6 млн. т в год. Общая мощность трех линий составит 19,8 млн. т СПГ в год. Проект основан на инновационной концепции строительства с использованием оснований гравитационного типа (ОГТ). Оператором проекта и владельцем всех активов является ООО «Арктик СПГ 2»

Ресурсной базой проекта «Арктик СПГ 2» является Утреннее месторождение, расположенное на полуострове Гыдан в ЯНАО, примерно в 70 км от проекта «Ямал СПГ» через Обскую губу.

В 2018 году были завершены основные технические решения и проектная документация (FEED), начато выполнение инженерной подготовки территории, строительство первоочередных объектов энергоснабжения и бурение эксплуатационных скважин, строительство причальной набережной. Запуск трех линий намечен на 2023, 2024 и 2025 года соответсвенно.

В качестве технологии сжижения для данного проекта принята технология Linde AG - каскадный процесс MFC4 с использованием смешанного хладагента, аналогичная процессу MFC3, реализованному в проекте Snøhvit в Хаммерфесте (Норвегия), но более подходящему для холодного климата и ограниченного пространства за счет исключения хранение жидких углеводородов C3+.

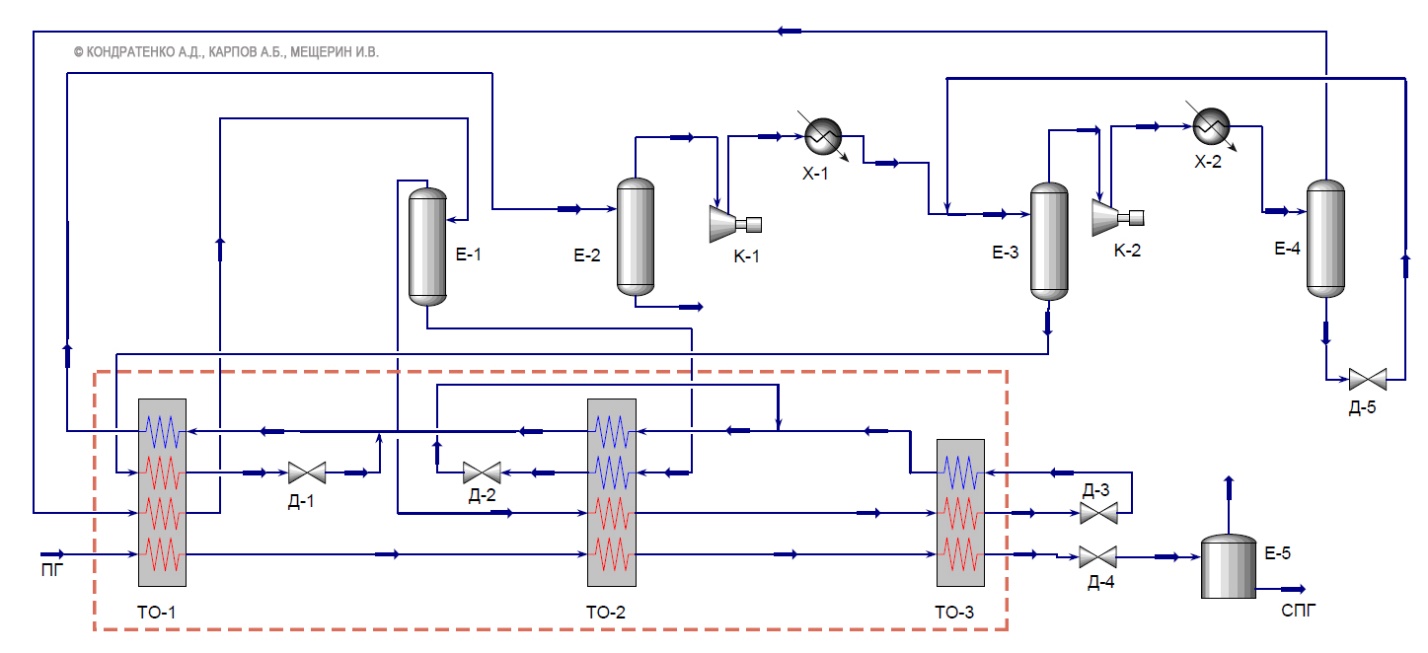

Технологическая схема процесса MFC4 представлена на рисунке 6.

Рис .6 – Технологическая схема производственной линии проекта «Арктик СПГ 2»

Подготовленный природный газ поступает на установку и последовательно направляется в трубное пространство теплообменников (ТО-1..ТО-3). После выхода из теплообменника (ТО-3) при температуре минус 157 °С давление среды снижается в дросселе (Д-1) до давления хранения 130 кПа после чего сжиженный поток направляется в резервуары хранения СПГ.

После сжатия три потока хладагента при температуре окружающей среды направляются на теплую сторону (ТО-1), охлаждаясь приблизительно до минус 35°С. Давление переохлажденного первого хладагента, состоящего из этилена или этана, пропана и бутана, после (ТО-1) снижается до 570 кПа (Д-3) и он напраляется в межтрубное пространство, полностью испаряясь под действием теплых боковых потоков. Далее первый хладагент выходит из (ТО-1) в перегретом состоянии и направляется на компримирование (К-3) и (К-4) с промежуточным охлаждением. Перед подачей в компрессор (К-4) поток газа проходит сепаратор для предотвращения попадания жидкой фазы на всас компрессора. Нагретый сжатый газ охлаждается в АВО (на рисунке условно не показан), затем параллельные потоки объединяются и конденсируются в холодильнике-конденсаторе.

Второй смешанный хладагент состоит из метана, этилена или этана и пропана, третий – из азота, метана и этилена или этана.

Потоки второго и третьего смешанного хладагента, выходящие с холодной стороны трубного пространства (ТО-1) направляются для охлаждения до температуры приблизительно минус 68°С в (ТО-2). Давление переохлажденного второго хладагента затем снижается приблизительно до 400 кПа и хладагент возвращается по межтрубному пространству (ТО-2), полностью испаряясь под действием теплых боковых потоков. Далее он в перегретом состоянии направляется на сжатие в компрессор (К-2) и после охлаждения (Х-2) возвращается в цикл.

Третий хладагент, выходящий с холодной стороны (ТО-2) направляется в теплообменник (ТО-3) для окончательного охлаждения до приблизительно минус 157°С. После этого давление хладагента снижается приблизительно до 570 кПа, и он по межтрубному пространству (ТО-3), полностью испаряясь под действием теплых боковых потоков направляется на сжатие в компрессор (К-1) и после охлаждения (Х-1) возвращается в цикл [8].

К недостаткам процесса можно отнести, как минимум, сложную схему управления из-за применения трех типов смешанного хладагента.

Принципиальным техническим решением является осуществление компримирования хладагентов в параллельных линиях с распределением мощности по 2 × 50%, которое определяет конфигурацию компрессорного оборудования и механического привода. Компрессоры сжатия первого и второго хладагентов расположены на одном валу газовой турбины, сжатие третьего хладагента осуществляется в две ступени, таким образом необходимо использование двух идентичных приводов.

Одним из перспективных проектов по производству СПГ для ПАО «Газпром» является «Владивосток СПГ».

В 2013 г. ПАО «Газпром» объявило о планах возвести завод СПГ в бухте Перевозная Хасанского района Приморского края. Первоначально планировалось, что его мощность достигнет 10 млн. т (с возможностью расширения до 15 млн.), а ресурсной базой станет либо Чаяндинское месторождение Якутии, либо группа месторождений проекта «Сахалин-3» – Южно-Киринское, Киринское и Мынгинское. Однако эти планы не воплотились в жизнь. В 2017 году «Владивосток СПГ» был реанимирован, правда, уже в ином формате – с переориентацией его под поставку топлива для бункеровки судов [9].

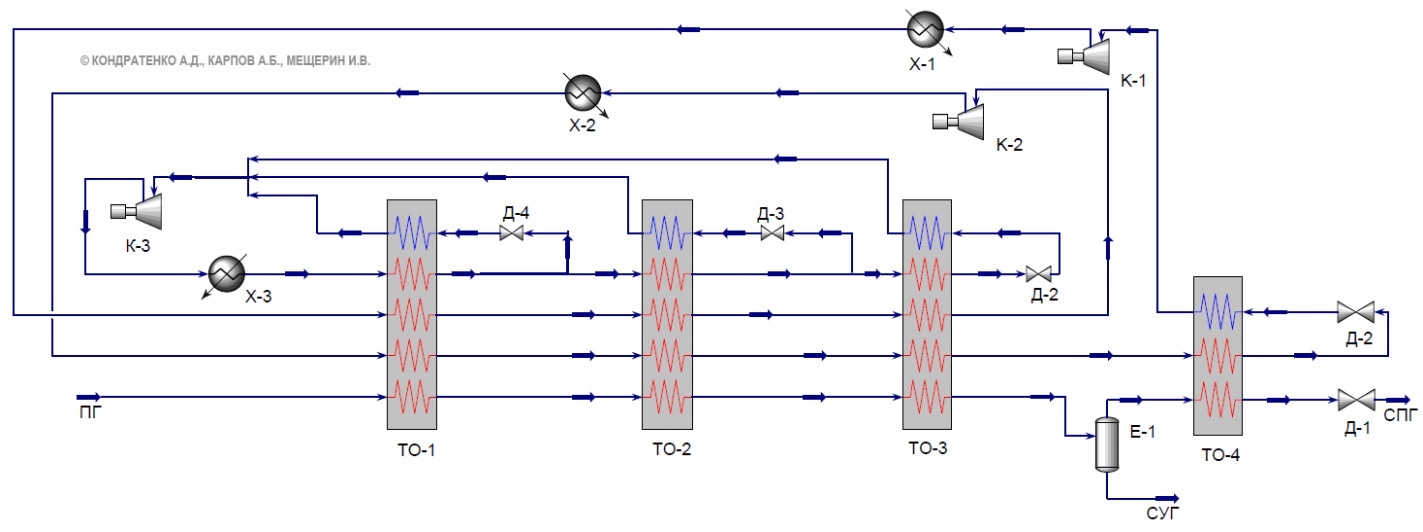

Сейчас «Владивоcток-СПГ» — проект, предполагающий строительство в районе Владивостока завода по производству сжиженного природного газа мощностью до 1,5 млн. т/год. Проект на стадии обоснования инвестиционных планов. Работа над обоснованием завершится в 2019 году. В качестве возможных технологий для завода может стать технология LIMUM3, описанная выше или собственная, но пока не апробированная технология ПАО «Газпром» GMR, которая включает в себя два контура: контур смешанного и контур азотного хладагента (рис. 7).

Рис .7 – Технологическая схема установки сжижения процесса GMR

Предварительно очищенный и осушенный природный газ охлаждается и конденсируется в теплообменнике предварительного охлаждения (ТО-1) до температуры минус 52-54°C, затем сепарируется с отделением жидких углеводородов, которые направляют на фракционирование. Газовый поток с сепаратора (Е-1) последовательно охлаждается в теплообменнике сжижения (ТО-2) до температуры минус 120-125°C, переохлаждается газообразным азотом в теплообменнике переохлаждения (ТО-3) до температуры минус 150-160°C, давление переохлажденного сжиженного природного газа (СПГ) снижается в жидкостном детандере (Д-2) до 0,11-0,13 МПа, и переохлажденный СПГ направляется в емкость хранения СПГ (Е-5).

Смешанный хладагент, состоящий из азота, метана, этана, пропана, бутана и пентана, из теплообменника предварительного охлаждения (ТО-1) компримируется (К-1..К-3) до давления от 3,0 до 3,1 МПа, охлаждается до температуры 26-30°C (Х-1..Х-3) и разделяется в сепараторах (Е-2 и Е-3) на потоки тяжелого жидкого хладагента и легкого газообразного смешанного хладагента, причем потоки тяжелого жидкого хладагента смешиваются с тяжелым жидким хладагентом из последнего сепаратора (Е4). Потоки тяжелого жидкого смешанного хладагента и легкого газообразного смешанного хладагента направляются для охлаждения до температуры минус 52-54°C за счет подачи обратного смешанного потока низкого давления тяжелого и легкого смешанного хладагента. Затем тяжелый жидкий смешанный хладагент переохлаждается в теплообменнике предварительного охлаждения (ТО-1), дросселируется (Др-1) до давления 0,25-0,27 МПа и подается вместе с легким смешанным хладагентом, направленным из теплообменника сжижения (ТО-2).

Переохлажденный сжиженный легкий смешанный хладагент, полученный на выходе теплообменника сжижения (ТО-2), направляют на дросселирование (Др-2) до давления 0,25-0,27 МПа и далее на охлаждение его трубных потоков.

Газообразный азот низкого давления из теплообменника азотного цикла (ТО-4) последовательно компримируется в компрессоре турбодетандера (К-4) до давления 1,2-1,4 МПа и в компрессорах азотного цикла (К-5) до давления 3,5-3,7 Мпа. Затем охлаждается в воздушных охладителях (Х-4) до температуры 26-30°C, и в теплообменнике азотного цикла (ТО-4) до температуры минус 107-109°C за счет обратного потока азотного хладагента низкого давления. Далее азот расширяется до давления 0,8-1,0 МПа в турбодетандере (Д-1) и направляется для переохлаждения потока СПГ в теплообменник переохлаждения (ТО-3), затем рекуперативно нагревается в теплообменнике азотного цикла (ТО-4) до температуры 22-24°C потоком азота высокого давления и возвращается на всас компрессора турбодетандерного агрегата [10].

Недостатком данной технологии является сложная схема управления контуром предварительного охлаждения. Наличие жидкой фазы после каждой ступени сжатия приводит к трудно прогнозируемым изменениям в работе первичного контура охлаждения газа при изменении любого из параметров - температура воздуха, степень сжатия хладагента, снижение-повышение производительности.

Технология GMR схожа с технологией «Арктический каскад», описанной выше, только в первом контуре ожижения применяется смешанный хладагент вместо чистого этана. Такое решение усложняет процесс сжижения, за счет необходимости использования сложных многопоточных теплообменников для смешанного хладагента вместо простых испарителей.

Это приведет к увеличению капитальных затрат на установку фракционирования хладагента, склада-хранилища и узел смешения чистых хладагентов для приготовления смешанного.

Прослеживается желание авторов добиться возможности применения российского оборудования за счет уменьшения единичной мощности приводов и компрессоров.

Еще один перспективный проект ПАО «Газпром» — это завод СПГ на Балтике.

Комплекс переработки этансодержащего газа (КПЭГ) является интегрированным проектом по переработке этансодержащего газа, добываемого на месторождениях ПАО «Газпром», состоит из газоперерабатывающего завода, газохимического комплекса и объектов транспортной инфраструктуры и предполагается к размещению в районе поселка Усть-Луга Кингисеппского района Ленинградской области [11].

Производительность ГПЗ КПЭГ определена в объеме 45 млрд м3 этансодержащего природного газа, добываемого из ачимовских и валанжинских залежей месторождений Надым-Пур-Тазовского региона и поставляемого в район размещения ГПЗ по газотранспортной системе ПАО «Газпром».

Товарной продукцией ГПЗ КПЭГ являются сжиженные углеводородные газы (до 2,2 млн. т) и сжиженный природный газ (13 млн. т) с поставкой их на экспорт, а также 4 млн. т этана с поставкой в качестве сырья на газохимический комплекс, интегрированный с ГПЗ в составе КПЭГ. Оставшийся после переработки природный газ (около 20 млрд куб. м) будет направляться в газотранспортную систему «Газпрома».

Пуск в эксплуатацию ГПЗ КПЭГ запланирован двумя очередями: в 3 квартале 2023 и в 3 квартале 2024 года соответственно.

Вероятной технологией производства СПГ станет технология Linde DMR, которая является модификацией процесса MFC2 (рис. 8). В данном процессе сжижение «жирного» газа происходит за счет теплообмена со смесями хладагентов в каскаде из двух холодильных циклов, первый из которых предназначен для предварительного охлаждения, а второй - для сжижения и переохлаждения.

Рис .8 – Технологическая схема производственной линии установки сжижения природного газа проекта ГПЗ КПЭГ в Усть-Луге

Компримированный очищенный и осушенный природный газ поступает в секции предварительных теплообменников (ТО-1..ТО-3). Охлаждение в них осуществляется за счет циркуляции смешанного хладагента первой (предварительной) ступени, часть которого после каждой ступени дросселируется и используется в качестве холодного потока, после чего дожимается компрессором (К-3), охлаждается в холодильнике (Х-3) и возвращается в цикл.

В аппарате (Е-1) происходит выделение из потока охлажденного природного газа тяжелых углеводородов. Сухой газ далее направляется в основной теплообменник (ТО-4), где охлаждается за счет холода, полученного при расширении смешанного хладагента второй ступени. После этого газ расширяется в дросселе (Д-1), а полученный СПГ отводится на хранение.

Сжатие хладагента второй ступени в данном цикле происходит ступенчато. Использование первого холодильного цикла для промежуточного охлаждения смеси хладагентов второго холодильного цикла позволяет снизить нагрузку на второй холодильный цикл за счет соответствующего увеличения нагрузки на первый холодильный цикл, поскольку мощность, потребляемая компрессором высокого давления (К-2), уменьшается пропорционально снижению температуры всасывания потока второго хладагента после промежуточного охлаждения [12].

Особенностью данной технологии является использование компрессора с холодным всасыванием во втором холодильном цикле со смесью хладагентов и использование первого холодильного цикла для частичного промежуточного охлаждения частично сжатой смеси хладагентов второго холодильного цикла.

Данную технологию можно комбинировать с любыми методами отделения высококипящих углеводородов, что особенно важно для случая интегрированного проекта по сжижению природного газа и переработки этансодержащего газа на ГПЗ.

В таблице 1 представлены результаты расчетов максимального энергопотребления, описанных выше заводов. Расчеты произведены с учетом среднестатистической летней температуры района расположения производств.

Наименьшим энергопотреблением характеризуются циклы, технология которых предусматривает работу в холодном климате, наибольшим – технология «Smartfin» компании Air Liquide и GMR, разработанной ООО «Газпром ВНИИГАЗ.

Таблица 1 – Расчетные показатели работы производств СПГ в России

За последние 2 года производство СПГ в России серьезно увеличилось. К началу 2020 года мощности по сжижению природного газа составят около 30 млн. т/год. Одним из преимуществ России является возможность использования холода окружающей среды за арктическим кругом. Как показывает проведенный анализ, применение технологий, специально адаптированных для работы в холодных условиях, значительно уменьшает потребление энергии холодильными циклами, и, следовательно, снижает себестоимость получаемого СПГ.

Накопленный опыт эксплуатации крупнотоннажных заводов по сжижению природного газа, позволил создать первые отечественные СПГ технологии – «GMR» и «Арктический каскад». И для России крайне важно чувствуя тенденции глобальной энергетики, эффективно реализовывать свои конкурентные преимущества и вместе с другими странами формировать общее энергетическое пространство и общее энергетическое будущее [13]. В случае готовности отечественных предприятий к выпуску турбокомпрессорного и теплообменного оборудования высокой производительности, можно ожидать дальнейшего развития российской инженерной мысли в криогенике.

Литература:

1 Кондратенко А.Д., Карпов А.Б., Козлов А.М., Мещерин И.В. Российские малотоннажные производства по сжижению природного газа // НефтеГазоХимия №4, 2016. - С. 31-36

2 Федорова Е.Б. Современное состояние и развитие мировой индустрии сжиженного природного газа: технологии и оборудование — М.: РГУ нефти и газа имени И.М. Губкина, 2011. — 159 с.

3. Liquefying a stream enriched in methane: Pat. US 6370910/ H.F. Grootjans, R.K. Nagelvoort, K.J. Vink; Apr. 16, 2002

4 Седерик Кремерс. Российская индустрия СПГ [электронный ресурс] (дата обращения 19.08.2019)

5 Способ сжижения природного газа по циклу высокого давления с предохлаждением этаном и переохлаждением азотом "Арктический каскад" и установка для его осуществления: пат. РФ 2 645 185 / Минигулов Р.М. и др.; заявл. 16.03.2017; опубл. 16.02.2018, Бюл.№ 5

6 Method of cooling a gaseous mixture and installation therefor: Pat. US 3780535 / B. Darredeau; Dec. 25, 1973

7 LNG Technology. Optimised solutions for small- to world-scale plants [электронный ресурс] (дата обращения 19.08.2019)

8 Method for liquefying a stream rich in hydrocarbons: Pat. US 6253574 B1 / Stockmann R. and etc.; Jul. 3, 2001

9 Способ сжижения природного газа и установка для его осуществления: пат. РФ 2538192 / Мамаев А.В. и др.; заявл. 07.11.2013; опубл. 10.01.2015, Бюл. № 1

10 Комплекс переработки этансодержащего газа, газоперерабатывающий завод [электронный ресурс] (дата обращения 19.08.2019)

11 Verfahren zum Verflüssigen eines Kohlenwasserstoff-reichen Stromes / Stockmann R. and etc.; Pat. DE 19716415C1. Oct. 10, 1998

12 В.В. Путин / Стенографический отчёт о пленарном заседании Российской энергетической недели [электронный ресурсUstoychivaya_energetika_dlya_menyayushchegosya_mira.pdf (дата обращения 20.08.2019)