При эксплуатации магистральных нефтепродуктопроводов на их поверхности образуются парафиновые и смолистые отложения, а также имеет место металлоотслоение и коррозия, ухудшающие качество товарной нефти и увеличивающих гидравлическое сопротивление. Уменьшение сечения трубопроводного транспорта дополнительно увеличивает абсолютную шероховатость стенок труб, ускоряет их износ и сокращает объёмы перекачки нефтепродуктов.

Таким образом, с момента сооружения и до конца эксплуатации существует необходимость в периодической очистке их внутренней полости.

Считается общепринятым, что задачи удаления парафиновых отложений, основанные на использовании традиционных механических методов неэффективны в тех случаях, когда участки не оснащены камерами запуска и приёма скребков. Это же справедливо и в случае трубопроводов для перекачки нефтепродуктов переменного сечения. К недостаткам скребков можно отнести то, что при неплотности их прилегания к стенкам труб возможны пропуски парафиносодержащих сред и формирование трудноудаляемых пробок.

По указанным причинам для очистки трубопроводных каналов широко применяют так называемые гелевые составы [1–4].

Они подразделяются на несколько групп, но в данной статье будут рассмотрены только гели - разделители нефтепродуктов.

Данные системы обладают рядом ценных свойств, среди которых следует отметить псевлопластичность и способность к восстановлению формы. Благодаря этому они легко проходят по трубопроводам со сложной геометрией и сужением сечения. К их достоинствам можно отнести и то, что предотвращается смешение полярной и неполярной жидкостей [5,6].

Обычно длина гелевого поршня берётся около 0,1÷0,4 % от протяжённости очищаемого трубопровода. Основой для изготовления служит полиакриламид (ПАА), который после образования разветвлённой структурной сетки в присутствии некоторых реагентов приобретает вязкоупругие свойства. Благодаря создаваемому расклинивающему эффекту при перемещении поршня полностью перекрывается сечение нефтяного трубопровода, а хвостовая часть гелевого разделителя по ходу его движения собирает все грязепарафиновые отложения.

В патентной литературе описаны различные составы гелевых поршней, основой изготовления которых в большинстве случаев выступает высокомолекулярный полиакриламид или каучук [7 – 9].

Недостатком большинства из них является низкий уровень герметизации полости трубы, повышенная токсичность поршня и высокая стоимость применяемых сырьевых компонентов.

Достаточно удачным вариантом по составу и достигаемому результату является разделительный поршень для очистки трубопровода и разделения сред, содержащий полиакриламид, нефтепродукт, воду и два сшивающих агента - соль минеральной кислоты и порошкообразное производное формальдегида [10]. Вместе с тем и для него отмечается недостаточно высокий уровень очистки трубопроводов от парафиновых отложений, особенно при диаметрах 300 мм и более с подкладными кольцами.

По указанной причине нами предложен оптимизированный состав ГРП [11]. Он включает водорастворимый полимер, углеводородную жидкость, органический и неорганический сшивающий агент и воду, причём роль органического сшивающего агента выполняет карбамидоформальдегидный реагент при следующем соотношении компонентов, масс. %:

Водорастворимый полимер 8,0 – 10,0

Углеводородная жидкость 6,0 – 8,0

Карбамидоформальдегидный 0,5 – 3,0

реагент

Неорганический сшивающий агент 0,001 – 0,003

Вода остальное

В качестве водорастворимого полимера нами предложен порошкообразный гидрализованный полиакриламид (ПАА) с ММ = (8 –18) * 106 и степенью гидролиза 5-20%, а в роли углеводородной жидкости - легкая нефть или дизельное топливо.

Роль органического сшивающего агента выполняет карбамидоформальдгидный концентрат марки КФК-85, получаемый хемосорбцией формальдегида раствором карбамида, представляющий водную композицию, содержащую смесь моно-, ди- и триметилолмочевин с метиленгликолем, выпускаемый по ТУ 2223 – 009 00206492-2007 в ПАО «Тольяттиазот» [12]:

карбамид в виде метилолмочевин, % масс. 25 ± 0,5

формальдегид во всех формах, % масс. 60 ± 0,5

вода – остальное.

В качестве неорганического сшивающего агента используют алюмохромфосфатное связующее (АХФС), соответствующее требованиям ТУ 2149-150-10964029-01 на ЗАО «ФК» г. Буй Костромской области, или соли поливалентных металлов: хлорид или сульфат хрома, или хромово-калиевые квасцы.

АХФС представляет собой вязкую жидкость темно-зеленого цвета с удельной массой 1550-1770 кг/м3 при 200С и содержит 6,5-9,0 % массовой доли алюминия в пересчете на Аl2O3, 3,5-4,5 % массовой доли хрома в пересчете на Cr2O3, 35-40 % массовой доли фосфатов в пересчете на Р2О5 и является пожаро - и взрывобезопасным продуктом.

В роли углеводородной жидкости могут выступать различные углеводороды - керосин, дизельное топливо, низковязкая нефть. Её назначение состоит в предотвращении слипания частиц полиакриламида в более крупные агломераты при добавлении воды или водного раствора алюмохромфосфата.

Растворителем служит пресная или минерализованная пластовая вода с минерализацией до 100 г/л.

При изготовлении гелевой композиции реализуются следующие химические процессы.

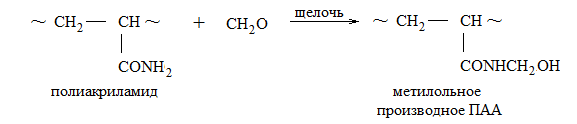

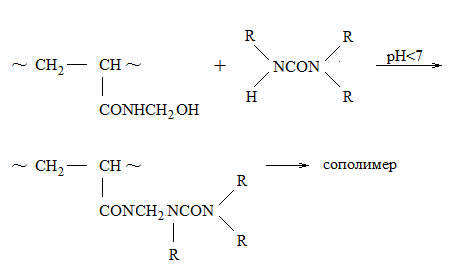

Входящий в состав карбамидоформальдегидного концентрата формальдегид взаимодействует с амидными группами ПАА с образованием соответствующих метилольных производных. Вполне понятно, что функциональность получаемого модифицированного полиакриламида определяется количеством добавляемого формальдегидсодержащего продукта.

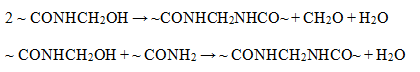

Образовавшееся модифицированное производное полиакриламида способно конденсироваться в кислой среде с формированием пространственной сетки благодаря взаимодействию метилольных и амидных групп.

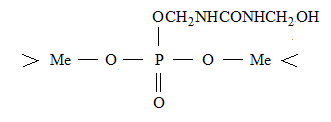

Роль кислотного сшивающего агента выполняет кислый металлофосфат, образующий с метилолмочевинами карбамидоформальдегидного концентрата сложный эфир.

Применительно к диметилолмочевине его химическое строение может быть представлено следующей структурной формулой:

где Ме –Аl, Сr [13].

В результате этого процесса также формируется полимерная разветвлённая сетка, термическая стабильность которой повышается благодаря наличию в ней фосфатных неорганических мостиков.

Наряду со сшивкой метилольных производных ПАА становится возможной их соконденсация с метилолмочевинами согласно вышеприведённой реакции. В результате её протекания, подтверждённой методом ЯМР-спектроскопии, формируются требуемые вязкоупругие характеристики полимерного гелевого поршня.

Технология изготовления гелевой композиции достаточно проста и включает последовательную загрузку компонентов в смесительный аппарат и её перекачку в трубопровод при помощи агрегата ЦА-320 после достижения вязкости в (1,5 – 3) μ.

μ = d2 * (ρ1 – ρ2) * g/V , где

μ – вязкость раствора, пуаз;

d – диаметр набухшей частицы ПАА, м;

ρ1 – плотность набухшего полиакриламида в присутствии добавки КФК-85, кг/м3; ρ2 – плотность солевого отверждающего раствора, кг/м3;

g – ускорение свободного падения, м/с2;

V – скорость седиментации, м/с.

Если принять d = 0,003 м, ρ1 = 1100 кг/м3, ρ2 – 1050 кг/м3, V = 0, 0001 м/c , то μ = 0,25 пуаз [9].

В дальнейшем процесс протекает с автоускорением и в зависимости от температуры завершается в течение 2 – 4 часов.

Для оптимизации состава ГРП с помощью ротационного вискозиметра оценивались реологические свойства коллойдных композиций.

Одновременно с этим проводилось определение такой важнейшей характеристики готового геля, как модуль упругости с использованием метода одноосного сжатия. Было установлено, что для гелевого поршня, эффективность которого подтверждена при проведении очистки трубопроводов диаметром до 1200 мм, величина рассматриваемого показателя находится в диапазоне 4500-5500 Па. При необходимости значение модуля упругости может быть увеличено за счёт рецептуростроения очищающей композиции.

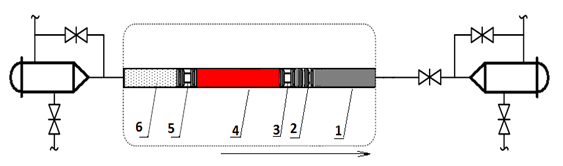

Схема размещения гелевого поршня в трубопроводе представлена на рисунке.

Устройство вытесняющей технологической цепочки:

Устройство вытесняющей технологической цепочки:

1 – нефтепродукт (водонефтяная эмульсия); 2 – герметизатор резинокордный; 3 – поршень поролоновый №1; 4 – гелевый разделительный поршень; 5 – поршень поролоновый №2; 6 – вытесняющая среда (вода или инертная газовая смесь).

Его продавка в полость очищаемой трубы осуществляется под давлением с помощью баллонов с азотом без использования камеры приема-пуска, что обеспечивает высокую степень безопасности при выполнении работ. Перемещение гелевого поршня по трубопроводу достигается с помощью инертного газа, либо потоком воды, подаваемой насосом.

Эффективность очистки стенок трубы, рассчитанная по количеству выведенных из трубы грязе-парафиновых систем, отнесенных к количеству отложений в трубе до её очистки, варьирует от 70 до 95%, что несколько выше, чем у известных аналогов.

Рассмотренный метод успешно апробирован ООО «Дельта-пром инновации» на многочисленных российских и зарубежных предприятиях и АО «Транснефть». С его использованием освобождены от отложений и нефтепродуктов, а также водонефтяных эмульсий более 20 участков магистральных нефтепроводов диаметром от 300 мм до 1200 мм общей длиной более 100 км, в том числе подводные переходы через реки.

Успешно проведенные работы по очистке магистрального нефтепровода "Субханкулово-Шкапово" позволили внести рассматриваемую инновационную технологию в Руководящий документ РД-75.180.00-КТН-181-14 компании АО «Транснефть» (таблица).

Таблица. Объекты внедрения технологии очистки трубопроводов с использованием гелевых разделительных поршней.

|

№ п /п |

Год проведения работ |

Наименование трубопровода |

Протяжённость, м (диаметр внутренний, мм) |

|

1 |

2011 |

УПСВ Самодуровского месторождения |

1600 (147) |

|

2 |

ДНС Рыбкинского месторождения –ДНС Загорского месторождения |

47000 (147) |

|

|

3 |

2012 |

ДНС Родниковского месторождения - ДНС Романовского месторождения |

6415 (207) |

|

4 |

ДНС Ефремово-Зыковского месторождения - ДНС Самодуровского месторождения |

9000 (257) |

|

|

5 |

2013 |

МН Субханкулово-Шкапово (с подкладными кольцами) |

10000 (500); 8100 (500); 1600 (500) |

|

6 |

2014 |

МН Туймазы-Уфа-3 (с подкладными кольцами) |

660 (500) |

|

7 |

МН К-Я-С «Языково-Салават (с подкладными кольцами) |

4301, 91 (700); 5335,84 (700); 3736,40 (700) |

|

|

8 |

НПП «Уфа-Петропавловск» (с подкладными кольцами) |

9260 (500) |

|

|

9 |

МНПП «Уфа-Петропавловск». участок "Хохлы-Черкассы" (с подкладными кольцами) |

600 (500) |

|

|

10 |

2015 |

МН Салават-Орск, Зилаир-Орск (с подкладными кольцами) Туймазинского НУ, ЛЭПСУ "Орск" |

7810 (500); 2800 (500); 3972 (500) |

|

11 |

ППMН НКК (резервная нитка) Черкасского НУ |

200 (1000) |

|

|

12 |

ППМН "Покровка-СНПЗ" через р. Волга (с подкладными кольцами) |

9000 (350) |

|

|

13 |

2016 |

МН К-Я-С, Языково-Салават (с под-кладными кольцами), ЛПДС "Салават", Туймазинского НУ |

5380 (700) |

|

14 |

МН К-Я-С, Языково-Салават, (с подкладными кольцами), ЛПДС "Салават", Туймазинского НУ |

2630 (700) |

|

|

15 |

МН ТОН-2, Нурлино-Субханкулово, ЛПДС "Языково", Туймазинского НУ |

6001 (700) |

|

|

16 |

МН Туймазы-Омск-Новосибирск-3 через р. Усень (с подкладными кольцами) Туймазинского НУ |

4000 (800) |

|

|

17 |

2017 |

ППМН МН УБКУА(основная нитка) через р. Уфа, ЛПДС "Улу-Теляк" Черкасского НУ |

6000 (1200) |

|

18 |

МНПП "Уфа-Камбарка" через р. Буй нa участке Камбарка-Андреевка |

2600 (350) |

|

|

19 |

ППМН НКК (основная нитка через р. Уфа), участок Ленск-Нурлино" ЛПДС "Улу-Теляк" Черкасского НУ |

6000 (1200) |

Следует отметить, что после прохождения ГРП по очищаемому участку, в вытесняющей воде отсутствуют капли свободной нефти, а количество растворенного углеводорода варьирует от 2 до 10 мг/литр. Это позволяет в случае ликвидации магистральных трубопроводов обойтись без их демонтажа, осуществить "захоронение" непригодных для эксплуатации труб на месте укладки, что особенно важно в случае подводного перехода, поскольку демонтаж является дорогостоящим мероприятием и зачастую приводит к серьезным экологическим последствиям [13,14].

В соответствии с современными требованиями по охране окружающей среды предусмотрена утилизация отработанного гелевого поршня, являющегося негорючим материалом и не оказывающего вредного воздействия на кожу и слизистые оболочки человека, а также дальнейшую переработку нефти.

Продукты распада ГРП инертны, не обладают какой-либо заметной прочностью, способны проходить через лопатки рабочих колёс центробежных насосов. Эти же свойства позволяют легко утилизировать гелевые системы, принятые в резервуарные отстойники после проведения очисток.

Во избежание загрязнения окружающей среды, вытесненный в резервуар или приготовленную емкость полимерный гель, подвергается утилизации, например, биодеградации [15]. Данный процесс протекает при помощи штаммов Rhodococcus erytropolis, Pseudomonas putida, Stremyces. При необходимости ускорения разрушения вязкоупругой структуры ГРП после выхода его из трубопровода можно использовать химреагенты.

Таким образом, в результате проведённого исследования разработана и успешно апробирована технология изготовления гелевых поршней с использованием доступных материалов, перечень которых включает водорастворимый полиакриламид, углеводородную жидкость, органический и неорганический сшивающие агенты. Метод может найти широкое применение для очистки трубопроводов от различных видов загрязнений, прежде всего от грязе-парафинистых и битуминозных отложений.

Литература.

1. Дегтярев, В. Н. Применение гелевых разделительных поршней для поддержания пропускной способности трубопроводов. // Нефтяное хозяйство. 2006. № 11. С. 126 – 127.

2. Игнатов А. Е., Савельев М.П., Порайко И.Н. Очистка нефтепровода Мичуринск-Кременчуг от парафино-смолистых отложений с помощью водорастворимых полимеров. //Транспорт и хранение нефти и нефтепродуктов.1978. №8. С. 6 – 9.

3. Макаров, С. П., Прохоров А.Д., Челинцев С.Н. Методы очистки внутренней поверхности магистральных нефтепродуктопроводов. // Транспорт и хранение нефтепродуктов. 2004. № 3. С. 4 – 6.

4. Дегтярев, В. Н., Перунов В.П., Ваганов О.А. Очистка технологических трубопроводов с использованием гелевых поршней. // Транспорт и подготовка нефти. 2003. № 6. С. 101 – 103.

5. Афанасьев С.В., Волков В.А., Турапин А.Н., Шевченко Ю.Н. Гелевые составы для очистки нефтяных трубопроводов от отложений. Межотраслевой журнал для главных специалистов предприятий. Химическая техника. 2017. №10. С.12 – 13.

6. Турапин А.Н., Волков В.А., Афанасьев С.В. Гелевые разделительные поршни для вытеснения нефти, нефтепродуктов и различных загрязнений из магистральных трубопроводов. //Нефть, газ, новации. Научно-технический журнал. 2017. №8. С.40 – 45.

7. Патент на изобретение. RU№2112179, МПК F17D 3/08, В08В 9/04. Состав разделителя для очистки трубопровода и разделения сред и способ его изготовления. / Опуб. 1998 г.

8. Патент на изобретение RU №2115858, МПК F17D 3/08. Способ подготовки к ремонту нефтепродуктопровода. / Опуб. 1998 г.

9. Патент на изобретение RU №2209364, МПК F17D1/12, В08В 9/053. Состав разделительного поршня для очистки трубопровода, разделения сред./ Опуб. 2003 г.

10. Патент на изобретение RU №2271879, МПК F17D1/12, В08В 9/027, В08В 9/053.Композиционный состав для очистки трубопроводов и разделения сред. / Опуб. 2006 г.

11. Патент на изобретение RU № 2619682, МПК F17D1/12, В08В 9/027, В08В 9/053. Многофункциональный гелевый поршень для очистки трубопроводов и разделения сред и способ получения его. / Опуб. 2018 г.

12. Карбамидоформальдегидный концентрат. Технология. Переработка. Монография под ред. д.т.н. Афанасьева С.В./ Самара. Изд. Сам. научн. центра РАН. 2012. – 290 с.

13. Теория и практика огнезащиты древесины и древесных изделий. Монография под ред. д.т.н. Афанасьева С.В. /Самара. Изд. Сам. научн. центра РАН. 2012. – 138 с.

14. РД-75.180.00-КТН-135-09 Правила освобождения от нефти при выводе из эксплуатации и консервации магистральных нефтепроводов. ОАО «АК «Транснефть». 2008 – 25 с.

15.Трифонов К.И., Афанасьев С.В., Катышев С.Ф. Естественные и техногенные источники загрязнения биосферы. Учебник. / Самара. Изд. Сам. научн. центра РАН. 2014. – 148 с.

Авторы:

Афанасьев Сергей Васильевич, начальник БРиЗОИС ПАО «Тольяттиазот», к.х.н., д.т.н., доцент по экологии,

Волков Владимир Анатольевич, директор ООО «Дельта-пром инновации», к.т.н.,

Турапин Алексей Николаевич, директор департамента инновационного проектирования ООО «Дельта-пром инновации»