Высокие темпы разработки месторождений как в мире, так и в России, приводят к значительному падению пластовых давлений в продуктивных горизонтах, вследствие чего снижаются дебиты добывающих скважин и повышается обводненность добываемой продукции. Вопросы поддержания добычи на существующем уровне и ее увеличения сегодня актуальны для каждой нефтедобывающей компании. Все большее значение приобретают технологии вскрытия продуктивных горизонтов с минимальными повреждениями фильтрационно-емкостных свойств пород-коллекторов. Вопросы минимизации воздействия на продуктивные характеристики важны на всех этапах строительства и эксплуатации скважин, будь то бурение, цементирование, заканчивание или капитальный ремонт.

При бурении скважины первичное вскрытие продуктивного пласта, как правило, производят с репрессией до 30%. Несоответствие градиента пластового давления плотности промывочной жидкости приводит к поглощениям, что оказывает отрицательное воздействие на коллекторские свойства пласта.

Используемые сегодня решения для уравнивания градиентов пластового давления и плотности промывочной жидкости имеют ряд существенных недостатков. Эмульсионные растворы и растворы на нефтяной основе пожароопасны и сложны в обращении в части соблюдения требований экологической безопасности. Пенные системы сжимаемы, требуют сложных гидравлических расчетов, не позволяют использовать телеметрическое сопровождение бурения и делают невозможным использование забойных двигателей, также для использования пенных систем требуется дорогостоящее и сложное в обращении дополнительное наземное оборудование.

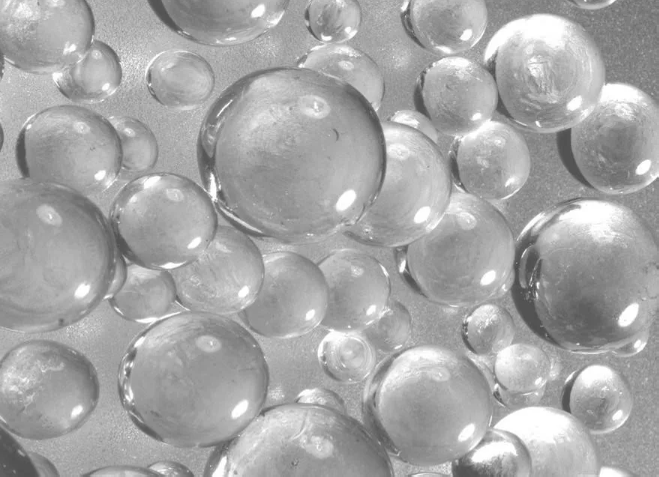

Для решения указанных проблем в мире сегодня используется технология получения облегченных буровых растворов при помощи полых стеклянных микросфер. Эта технология лишена недостатков пенных систем и не имеет ограничений в использовании, когда вопросы охраны окружающей среды выходят на первый план. Широкая линейка полых стеклянных микросфер из натрийборосиликатного стекла специально разработана компанией 3М для использования в различных скважинных условиях. В зависимости от давлений на забое, можно использовать марки микросфер, выдерживающих давления от 2000 psi до 18000 psi. В отличие от алюмосиликатных микросфер, микросферы из боросиликатного стекла сохраняют характеристики плотности бурового раствора стабильными вплоть до указанных значений давлений на разрушение для каждой конкретной марки микросфер. Этого удалось достичь путем инженерного подхода при создании каждой конкретной марки полых стеклянных микросфер. Так как алюмосиликатные микросферы являются продуктом-отходом при сжигании угля на ТЭЦ, их прочностные характеристики и гранулометрический состав нестабилен и варьируется в широких пределах, что не позволяет выдерживать стабильные характеристики плотности жидкостей на значительных глубинах, а значит всегда есть довольно большой риск выйти за допустимое окно плотностей в процессе бурения. Это может привести к потерям циркуляции, прихватам, существенному повреждению коллекторских свойств продуктивного интервала и другим осложнениям процесса бурения, решение которых может быть довольно затратным и продолжительным по времени.

Использование полых стеклянных микросфер для получения облегченных буровых растворов снимает ограничения, связанные с нестабильностью свойств алюмосиликатных микросфер, сжимаемостью пенных систем и сложностью использования буровых растворов на углеводородной основе. Характеристики плотности облегченных буровых растворов с использованием полых стеклянных микросфер стабильны, а использование специально разработанной линейки стеклянных микросфер для бурения HGS8000X позволяетт использовать стандартные системы очистки промывочных жидкостей, ведь размер микросфер составляет всего 25 микрон, что делает возможным использование сеток 180, 160 и 150 меш. Полые стеклянные микросферы просты в обращении, поэтому персоналу не нужно иметь каких-либо специальных навыков. Буровые растворы на водной основе с использованием полых стеклянных микросфер могут достигать плотности 0.85 г/см3, а буровые растворы на углеводородной основе - плотности 0.75 г/см3; теоретически плотность жидкости с использованием полых стеклянных микросфер может снижаться до значений 0.66 г/см3.

Опыт применения технологии получения облегченных буровых растворов при помощи технологии полых стеклянных микросфер показал возможность их использования с различными типами буровых долот, включая PDC. Результаты промышленного применения показали значительное сокращение потерь бурового раствора в зонах катастрофических поглощений, либо полное прекращение поглощений. Наблюдался эффект кольматации стенок скважины, а также снижение крутящего момента. Скважины, пробуренные при выровненных градиентах пластового давления и плотности бурового раствора показали увеличение коэффициента продуктивности до 8 раз, при этом коллектор мощностью 1.5 метра с меньшей проницаемостью работал также как и коллектор мощностью 6 метров с большей проницаемостью. Небольшое удорожание бурового раствора, как следствие использования в нем облегчающих добавок – полых стеклянных микросфер, полностью компенсируется снижением времени на борьбу с поглощениями и авариями при строительстве скважин, а также за счет бОльших дебитов в процессе добычи. По некоторым данным, экономия только за счет устранения осложнений в процессе бурения достигает 1,3 млн. долларов.Цементирование скважины является довольно сложной технологической операцией, имеющей огромное влияние на ее дальнейшую эксплуатацию.

При использовании двухстадийного процесса цементирования не обеспечивается необходимое качество разобщения проницаемых пластов, имеет место недоподъем тампонажного раствора, часто отсутствует цементный камень в области схождения первой и второй ступеней, присутствуют значительные области плохого сцепления цементного камня с колонной и породой, отмечаются заколонные проявления пластовых флюидов. Одностадийное или прямое цементирование с подъемом тампонажных растворов стандартной плотности в интервалах коллекторов в комбинации с облеченными тампонажными растворами в один этап гораздо более эффективно. Полые стеклянные микросферы в составе облегченной тампонажной смеси позволяют создавать несжимаемый цементный раствор, проводить операцию цементирования в одну стадию, улучшать теплоизоляционные свойства цементного камня. Цементный камень, облегченный при помощи полых стеклянных микросфер имеет следующие параметры: В/Ц 0.6; плотность 1.38 г/см3; прочность на изгиб 1,4 МПа (через 48 часов); прочность на сжатие 3.6 МПа (через 48 часов). В результате применения операции одностадийного цементирования вместо двухстадийного экономия времени выполнения цементирования составила 48 часов, а впоследствии скважины с одностадийным цементированием показали до 30% бОльшие дебиты по сравнению со скважинами зацементированными в две ступени. Это связано с меньшим воздействием на пласт-коллектор во время цементирования.

Выравнивание градиента пластового давления и плотности жидкости глушения во время проведения капитального ремонта скважин дает те же преимущества, что и бурение на сбалансированном давлении: устранение потерь жидкости глушения, меньшее воздействие на коллектор, бОльшие дебиты по окончанию ремонта.