Применительно к трубопроводному транспорту нефти и газа – стремление увеличить производительность перекачки по магистральным трубопроводам (при ограничении максимальных диаметров труб: 1220 мм для нефтепроводов и 1420 мм для газопроводов) привело за последние два десятилетия к росту величины номинального рабочего давления с 5,4-7,4 МПа до значений 9,8-14,0 МПа. При таких высоких величинах давления использование листового проката трубных сталей прежних классов прочности К52 – К55 потребовало бы увеличения толщины стенки труб до 35-40 мм. Увеличение металлоемкости конструкций (в том числе соединительных деталей, задвижек, арматуры и т.п.) осложнило бы технологию сварки монтажных кольцевых стыков, а также потребовало бы разработки принципиально нового парка техники и оборудования для выполнения строительных и сварочно-монтажных работ.

В настоящее время при строительстве магистральных трубопроводов нового поколения применяют трубы повышенной прочности, которые позволяют ограничить толщину стенки труб значениями 27-30 мм. Например, в проекте – магистральный нефтепровод «Восточная Сибирь - Тихий океан (ВСТО - I)», при выполнении которого ОАО ВНИИСТ являлся генеральным проектировщиком, использованы высокопрочные трубы диаметром 1067-1220 мм с максимальной толщиной стенки 18-27 мм из сталей классов прочности К56, К60, К65 и К70 на давления до 14,0 МПа.

Помимо высокой прочности листовой прокат трубных сталей должен обладать высоким уровнем пластических и вязкостных свойств во всем температурном диапазоне эксплуатации трубопровода, что необходимо для обеспечения статической трещиностойкости (предотвращение развития трещин от дефектов всех типов), а также сопротивляемости распространению протяженных разрушений (характерных для магистральных газопроводов). Обеспечение сочетания высоких значений прочностных характеристик: предела текучести и временного сопротивления, и характеристик вязкости разрушения: коэффициента интенсивности напряжений и пластического раскрытия у вершины трещины, является сложной технологической задачей и относится к приоритетным направлениям научных исследований в области создания высокопрочных и высоковязких труб нового поколения.

Как известно, традиционные способы повышения прочности стали за счет увеличения процентного содержания углерода не позволяют существенно повысить прочностные характеристики без заметного снижения запаса пластичности и вязкости разрушения (пример – сталь 17Г1С-У с содержанием углерода 0,15-0,20% для труб класса прочности К52). В последние годы в металлургической отрасли были освоены другие способы достижения высокой прочности листового проката трубных сталей, в частности за счет применения упрочняющей термообработки листа в процессе прокатки (так называемые, стали контролируемой прокатки с ускоренным охлаждением). Для того чтобы увеличить «лимит» на легирующие добавки, необходимые для достижения эффекта упрочняющей термообработки, и при этом не ухудшить свариваемость (которая регламентируется ограничением эквивалента углерода и параметра стойкости против растрескивания), процентное содержание углерода пришлось понизить до 0,07-0,09%.

Ограничение процентного содержания углерода обеспечивает сохранение запаса пластичности и вязкости разрушения, а термообработка – достижение высокой прочности листового проката. Такой подход позволяет получить сочетание высоких значений характеристик прочности, пластичности и вязкости разрушения, как основного металла труб, так и сварных соединений.

Снижение металлоемкости конструкций за счет повышения допускаемых напряжений можно обеспечить двумя способами: повышая характеристики прочности металла или понижая величину коэффициента запаса. Система коэффициентов запаса, принятая в СНиП 2.05.06-85* «Магистральные трубопроводы» (при расчетном определении толщины стенки труб), позволяет учитывать категории качества изготовления труб посредством коэффициентов надежности по материалу. ОАО ВНИИСТ разработал технические требования на трубы нового поколения – с повышенными эксплуатационными характеристиками, качество которых регламентируется большим количеством параметров, чем указывается сегодня в паспортах на трубную продукцию. Эти дополнительные параметры устанавливают требования по: характеристикам вязкости разрушения (статической трещиностойкости), сопротивляемости протяженным разрушениям для труб магистральных газопроводов, хладостойкости (температурный порог хрупкости), пластичности (угол загиба и относительное поперечное сужение), твердости, свойствам сварных соединений, характеристикам микроструктуры (полосчатость, зернистость, количество неметаллических включений). Такие трубы нового поколения позволят в дальнейшем уменьшить величину коэффициентов надежности по материалу для этих категорий труб. При проектировании трубопроводов из этих труб при прочих равных условиях требуемая по расчету толщина стенки труб уменьшится на 5-10%. В табл. 1 показано сопоставление классов прочности и категорий качества труб большого диаметра, применяемых для строительства магистральных трубопроводов. Коэффициенты надежности по материалу для категорий качества A, B, C, D соответствуют табл. 9 СНиП 2.05.06-85* «Магистральные трубопроводы». Высшие категории качества E и F соответствуют перспективным трубам нового поколения – с повышенными эксплуатационными характеристиками.

Таблица 1

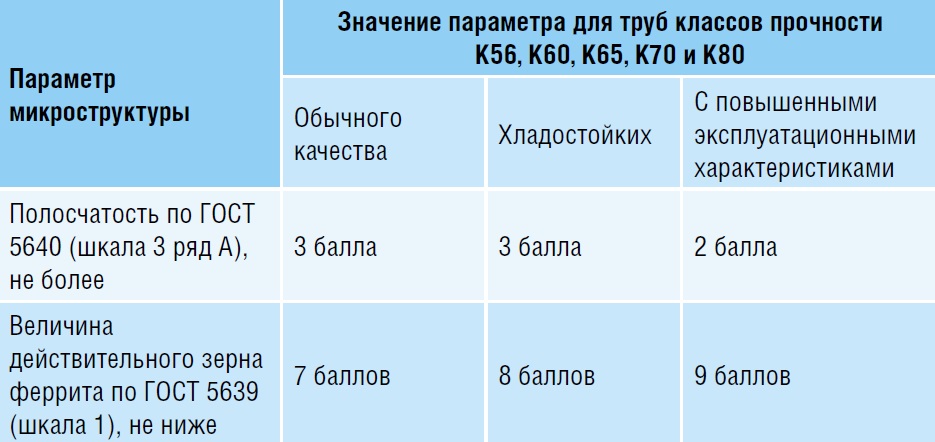

В табл. 2 – 5 приведены требования по химическому составу и микроструктуре трубных сталей для труб категорий качества E и F. Опыт проведения научно-исследовательских работ показывает, что параметры микроструктуры напрямую влияют на характеристики прочности, пластичности и вязкости разрушения. Так, например, мелкозернистая структура низкоуглеродистой стали соответствует, как правило, высокой пластичности и высокой вязкости разрушения. Аналогичным образом на пластичность и вязкость разрушения влияет снижение загрязненности стали неметаллическими включениями. С другой стороны, такой параметр как полосчатость (а это – проявление эффекта раздавливания и удлинения зерен при прокатке), влияет на прочностные характеристики металла: предел текучести и временное сопротивление.

Таблица 2

Таблица 3

Повышенные требования к трубной продукции, разработанные ОАО ВНИИСТ, стимулировали внедрение новых технологий на отечественных металлургических и трубных заводах, способствовали техническому перевооружению и повышению культуры производства в трубной отрасли. В металлургии при выплавке трубных сталей нашли применение конверторные способы непрерывной разливки. Были введены в действие новые прокатные станы, в частности стан с шириной проката 5 м для формовки одношовных труб диаметром 1420 мм. Получил распространение способ пошаговой формовки одношовных труб большого диаметра. Вместо способа гидравлического экспандирования труб после сварки повсеместное распространение получил способ механического экспандирования.

Таблица 4

Таблица 5

Основным технологическим требованием, предъявляемым к механическим свойствам труб и трубных деталей, является сохранение запаса пластичности после всех операций технологического передела при изготовлении труб на трубопрокатных заводах (после вальцовки, сварки, экспандирования, гидроиспытаний и т.п.).

Таблица 6

Таблица 7

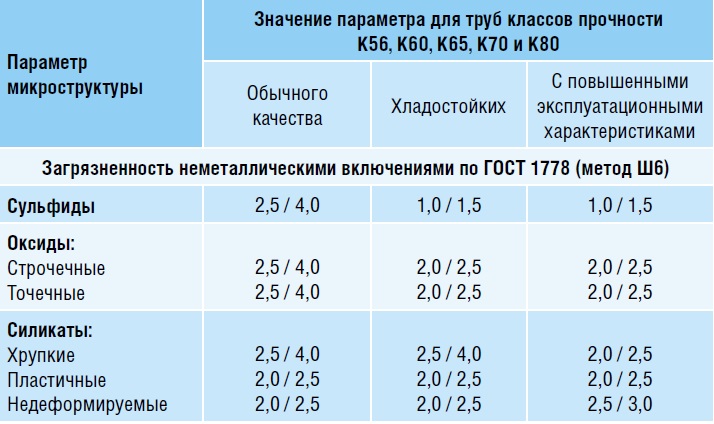

В табл. 6 – 8 приведены требования по предельной твердости сварных швов, значениям показателей пластичности и ударной вязкости. К трубам повышенных категорий качества предъявляют дополнительные требования по температурному порогу хрупкости, который регламентирует минимальное значение температуры стенки трубы при эксплуатации. Если температура стенки трубы (основного металла и сварных соединений) окажется ниже критической температуры хрупкости (температуры «вязко-хрупкого» перехода), то металл перейдет из «вязкого» состояния в «хрупкое». Для труб с повышенными эксплуатационными характеристиками критическая температура хрупкости установлена на уровне минус 60 0C.

В отношении трещиностойкости в нормы вводятся новые критерии сопротивляемости возникновению и распространению трещин. Для оценки статической трещиностойкости, которая характеризует сопротивляемость металла трубы возникновению трещины от дефекта, на основе многочисленных научных исследований и опыта эксплуатации трубопроводов принята консервативная оценка вязкости разрушения. Величина пластического раскрытия у вершины трещины, определенная в соответствии с ГОСТ 25.506-85 при температуре минус 20 0С на компактных лабораторных образцах, изготовленных из основного металла и металла сварных соединений труб повышенных категорий качества для нефтепроводов и нефтепродуктопроводов, должна быть не ниже 0,2 мм.

Таблица 8

Для магистральных газопроводов, а также для участков трубопроводов, подвергаемым пневматическим испытаниям, определяющим предельным состоянием по вязкости разрушения является сопротивляемость протяженным разрушениям.

Протяженное разрушение – это особый вид разрушения сварной конструкции, который связан с упругопластическим деформированием металла стенки трубы в области вершины, стационарно движущейся при протяженном разрушении трещины, с учетом граничных условий, формируемых газодинамическими процессами декомпрессии. Указанный механизм в принципе не может быть адекватно воспроизведен в лабораторных условиях на образцах. Поэтому характеристики динамической трещиностойкости (сопротивляемости протяженным разрушениям) определяют при натурных испытаниях поставляемых труб при температуре, равной минимальной температуре стенки трубы при эксплуатации. Методика натурных испытаний полноразмерных труб на разрыв внутренним давлением с целью определения характеристик сопротивляемости протяженному разрушению приводится в стандарте организации СТО 01297858 0.0024.0-2007 (ВНИИСТ, 2007) «Натурные испытания труб с надрезом с целью определения характеристик статической трещиностойкости металла (вязкости разрушения) в конструкции трубы. Программа и методика испытаний».

Таблица 9

Методика предполагает доведение до разрушения полноразмерной трубы (длиной до 11,6 м, но не менее 6 м) с нанесенным поверхностным продольным надрезом и фиксацию величины разрушающего давления.

Рис. 1

Рис. 2

По значению величины разрушающего давления и значению геометрических параметров надреза с помощью известных формул механики разрушения подсчитывают экспериментально определенную величину пластического раскрытия у вершины трещины. На рис. 1 – 2 показаны трубы после гидравлических испытаний на разрыв внутренним давлением.

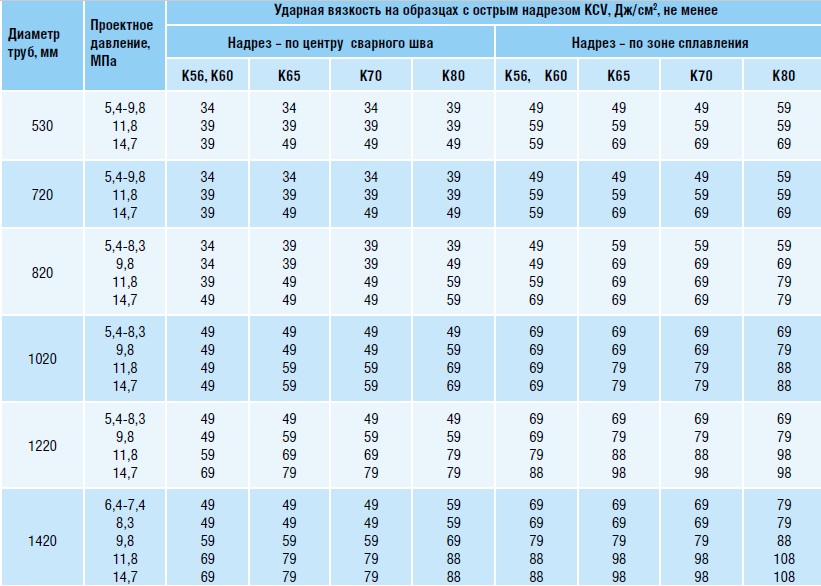

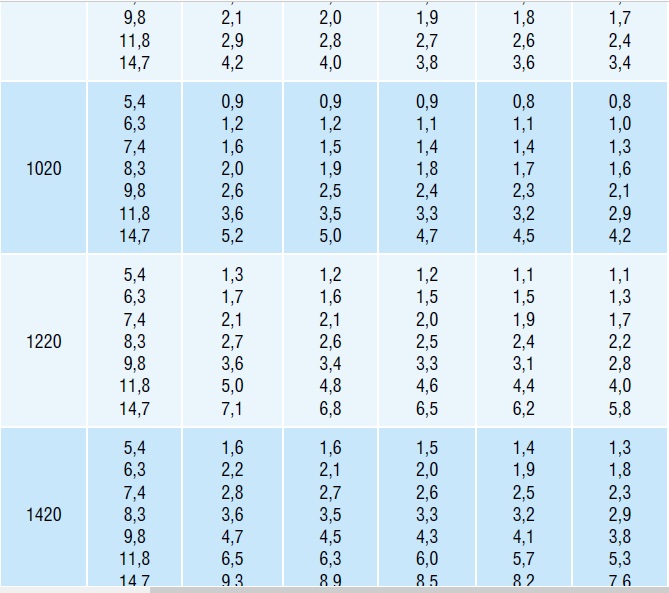

Полученные при натурных испытаниях значения величины пластического раскрытия у вершины трещины для труб, предназначенных, например, для подземной прокладки на участках I – II категории должны быть не ниже соответствующих табличных значений, приведенных в табл. 9. Табличные значения пластического раскрытия в зависимости от рабочих параметров подсчитаны с помощью специальной компьютерной программы расчета газопровода на сопротивляемость протяженным разрушениям (номер государственной регистрации программы для ЭВМ № 2009614102). Аналогичные таблицы получены для прокладки на участках других категорий, а также для наземной и надземной прокладки.

Как видно из табл. 9, требования в отношении предотвращения протяженных разрушений газопроводов заметно возрастают при увеличении проектного давления и диаметра труб. Вероятно, именно это обстоятельство на сегодняшний день является определяющим при ограничении величины проектного давления для магистральных газопроводов, так как требуемые значения пластического раскрытия у вершины трещины для труб классов прочности К56 - К80 на давления 9,8 МПа – 14,7 МПа труднодостижимы.

В заключение следует еще раз подчеркнуть, что применение сварных высокопрочных труб нового поколения повышенных категорий качества – магистральный путь развития трубопроводного транспорта нефти и газа, так как только этот подход позволяет обеспечить снижение металлоемкости конструкций при существующей тенденции увеличения рабочего давления в магистральных трубопроводах.