Экономичность атомной электрической станции (АЭС) во многом определяется надежной работой турбины. В турбине насыщенного пара на выходе из цилиндра высокого давления (ЦВД) пар имеет влажность 10÷15%, приводящую к эрозии лопаток последних ступеней цилиндра низкого давления (ЦНД). Поэтому в турбинах АЭС для снижения конечной влажности пара применяется сепарация с промежуточным перегревом отсепарированного пара в выносных комбинированных аппаратах - сепараторах-пароперегревателях (СПП). Приведено описание основных конструкций отечественных СПП, которые эксплуатируются на действующих энергоблоках АЭС, проанализирован их опыт эксплуатации. Также дается описание основных конструкций СПП зарубежных фирм, анализируются их достоинства и недостатки. Приведены рекомендации по модернизации существующих и при проектировании новых конструкций СПП.

Впервые для промежуточной сепарации пара жалюзийный сепаратор был разработан и применен для турбоустановки АК-70-30 для первого энергоблока Ново-Воронежской АЭС (НВАЭС). Принципиальная схема первого вертикального выносного жалюзийного сепаратора для турбоустановок 70÷75 МВт в 1954 году была предложена и запатентована сотрудниками НПО ЦКТИ К.А. Блиновым и Ю.В. Лабинским [1,2,3].

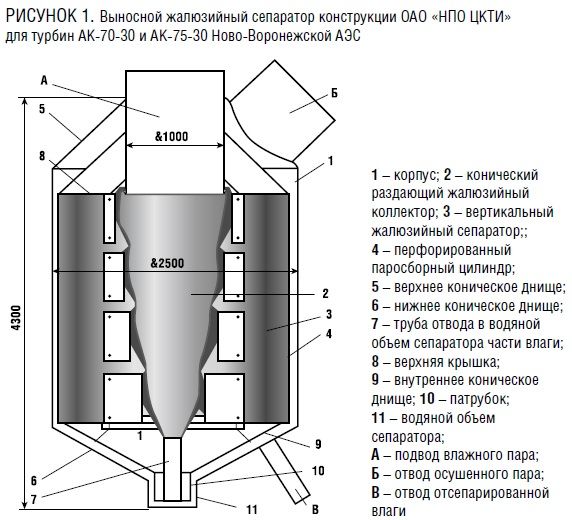

Конструкция первого сепаратора для турбины НВАЭС представлена на рисунке 1. Сепаратор состоит из следующих узлов: корпуса 1 (внутренний диаметр 2500 мм), конического раздающего жалюзийного коллектора 2, вертикального жалюзийного сепаратора 3 с внешним диаметром 2230 мм. Корпус имеет верхнее и нижнее конические днища 5 и 6. Верхнее днище по малому диаметру соединяется с патрубком подвода влажного пара А из ЦВД турбины, а по большому – с обечайкой корпуса. На этом днище имеется патрубок Б отвода осушенного пара. Коллектор 2 в нижней части снабжен трубой 7, по которой в водяной объем сепаратора поступает часть влаги, отсепарированной внутренними поверхностями образующих его штампованных (сварных) конических воронок-жалюзи. Основной рабочий объем сепаратора образован верхней крышкой 8, паросборным цилиндром 4 и нижним внутренним коническим днищем 9, к которому приварен патрубок 10. Патрубок 11 вместе с наружным коническим днищем 6 образуют водяной объем сепаратора. Нижние концы входящих в него концентрически расположенных относительно друг друга патрубков 7, 10 создают систему гидрозатворов между основными зонами аппарата, в которых осуществляется процесс сепарации влаги. Гидрозатворы препятствуют проходу осушаемого пара мимо сепарирующих элементов - коллектора 2 и сепаратора 3. Отвод отсепарированной влаги осуществляется через патрубок В.

В паросборном цилиндре 4 для прохода пара сделано около 10500 отверстий диаметром 10 мм. Они расположены на горизонтальных окружностях, шаг между которыми постепенно уменьшается с 51 мм между верхними рядами отверстий до 25,6 мм между их нижними рядами. Это способствует выравниванию распределения расходов влажного пара по высоте рабочего объема сепаратора и скоростей пара на входе в жалюзийный сепаратор 3.

Процесс влагоотделения в сепараторе происходит следующим образом. В коллекторе 2 начинается процесс разделения пара и влаги вследствие снижения скорости движения пара в нем. Выделившаяся на этом участке влага стекает в водяной объем сепаратора, а пар поступает в каналы переменных направлений, образованных коническими воронками-жалюзи, которые и составляют коллектор. При движении влажного пара по этим каналам происходит первичная, "грубая", сепарация капельной влаги. После коллектора пар по радиальным траекториям движется с быстро уменьшающимися скоростями от центра аппарата к расположенному по периферии вертикальному жалюзийному сепаратору 3, в котором и происходит окончательная сепарация капельной влаги из пара. Осушенный пар отводится из кольцевого пространства, образованного корпусом 1 и паросборным цилиндром 4.

Отечественных и зарубежных аналогов подобных сепараторов в тот период не было, поэтому было решено провести поэтапную отработку конструкции этого сепаратора на воздухо-водяном и паровом стендах с максимальным приближением к натурным размерам моделируемого сепаратора. По результатам исследований на воздухо-водяной модели сепаратора подтвердили соответствие предложенной конструкции всем требованиям технического задания: влажность воздуха за моделью сепаратора была существенно ниже 1%; гидравлическое сопротивление рабочего тракта не превышало 1200 мм.вод.ст.; конический раздающий коллектор в сочетании с перфорированным паросборным цилиндром 4 обеспечивали достаточно хорошее выравнивание полей скоростей потока на входе в жалюзийный сепаратор 3 по всей площади этого кольцевого сечения. Результаты исследований на паровой модели достаточно близко совпали с полученными ранее на воздухо-водяной модели: остаточная влажность пара за сепаратором (при номинальных расходах этих потоков около 180 т/ч) не превышала 0,1%, а гидравлическое сопротивление – 1200 мм.вод.ст. Все это послужило основанием для изготовления в 1958 году ХТГЗ головного образца натурного сепаратора, который также прошел испытания на ГРЭС им.Классона в г.Электрогорске Московской области. Испытания сепаратора были завершены в первом полугодии 1959 года. Результаты их количественно и качественно совпали с данными исследований на воздухо-водяном и паровом стендах.

Опыт эксплуатации этих аппаратов на турбинах АК-70-30 (три машины) I блока НВАЭС, турбинах АК-75-30 (пять машин) II блока НВАЭС и АЭС Норд в ГДР в течение 140÷150 тыс.ч. (всего 16 аппаратов) таков: замечаний к работе аппаратов не было; необходимости проведения ремонтов в процессе всего периода эксплуатации не возникало.

После снятия I и II энергоблоков НВАЭС и демонтажа аппаратов замечаний по их состоянию не было. Визуальный осмотр состояния наружной и внутренней поверхностей каждого из входных жалюзийных коллекторов всех четырех сепараторов показал, что следов коррозии и эрозии металла нет, солевые отложения на металлических поверхностях отсутствуют. На рисунке 2 показан внешний вид после демонтажа конического восьмигранного входного коллектора, на котором осуществлялась предварительная сепарация, а на рисунке 3 – укрупненный внешний вид его жалюзийных элементов.

Не обнаружено следов коррозии и эрозии металла, солевых отложений и иных повреждений при осмотрах других важных элементов конструкции: кольцевых сепараторов, внутри которых проходят трубы отвода сепаратора (Рис.4), «дырчатых листов» - перфорированной цилиндрической стенки внутреннего корпуса всех четырех сепараторов; корпусов четырех сепараторов.

Приведенный пример свидетельствует о высоком качестве разработки конструкции, правильной организации рабочего процесса разделения фаз, подтвержденной на модельных и натурных экспериментах, удачной компоновке аппаратов на площадке обслуживания турбины.

На первых АЭС США - АЭС Шиппинпорт и АЭС Янки-Роу с турбоустановками мощностью 60 и 185 МВт соответственно, пущенных в эксплуатацию в 1957-1959 годах - фирмой Westinghouse EC были применены выносные сепараторы вихревого типа (Рис.5), снижающие влажность пара с yВХ = 10% до yВЫХ = 3% [4,5,6,7]. В этих сепараторах влагоудаление осуществляется за счет применения специальных завихрителей, выполненных в виде конуса с профилированными лопатками. В ходе эксплуатации этих сепараторов имели место многократные остановки блоков для ремонта [8,9]. Приблизительно в начале 60х годов фирма отказалась от производства таких сепараторов, мотивируя это тем, что влажность 3% является неудовлетворительной [10].

В первую очередь, эффективность влагоудаления в центробежных сепараторах зависит от режима течения жидких пленок, которые образуются на цилиндрической поверхности сепаратора, и от системы влагоулавливающих устройств. В данной конструкции не продумана система дренирования влаги и пленок со стенок корпуса. В качестве влагоулавливающего устройства в конструкции можно было использовать перфорированный внутренний цилиндр, который имеет ряд щелей, на которых происходит дополнительная сепарация и через которые отсепарированный пар попадает в кольцевое пространство. Также можно было предусмотреть дренирование воды внизу аппарата с помощью перфорированного листа (например, как в центробежном сепараторе фирмы Parsons) или предусмотреть дренажный канал закрытого типа для сбора всей отсепарированной влаги.

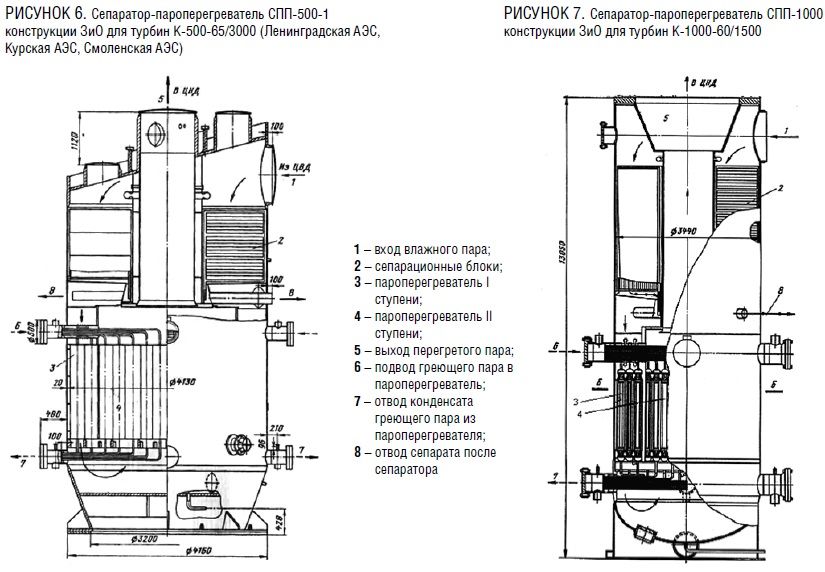

На всех энергоблоках нашей страны как с реакторами типа РБМК, так и с реакторами типа ВВЭР эксплуатируются СПП поставки Подольского машиностроительного завода (ЗиО). Примеры конструкций этих аппаратов приведены на рисунках 6 и 7.

Большим достоинством указанных конструкций является применение поверхности нагрева, набранной из большого количества кассет (для энергоблоков с реакторами типа ВВЭР) из труб с продольным оребрением или модулей (для энергоблоков с реакторами типа РБМК) с гладкими трубами из нержавеющей стали 08Х18Н10Т. Применение такой конструкции позволяет организовать поточное изготовление аппаратов и при необходимости обнаружить и отключить поврежденный модуль без остановки турбины.

Однако этим конструкциям присущи и существенные недостатки – расположение сепарационной части над поверхностью нагрева и несимметричный боковой ввод влажного пара. По данным ЗиО при таком входе влажного пара неравномерность нагрузки по влажности сепарационных блоков может достигать 500% и более.

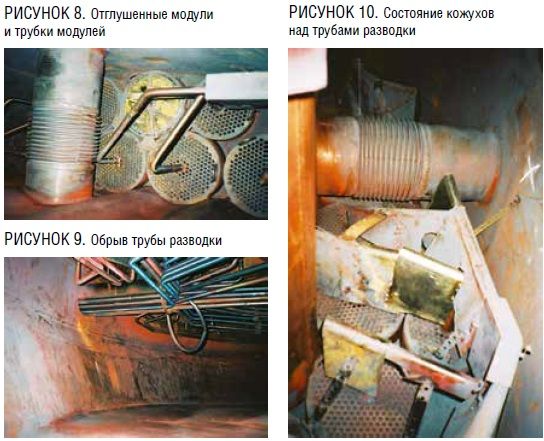

В результате наблюдается пронос влаги через сепаратор и как следствие термоустлостные разрушения труб разводки и элементов поверхности нагрева (см. рисунки 8,9,10).

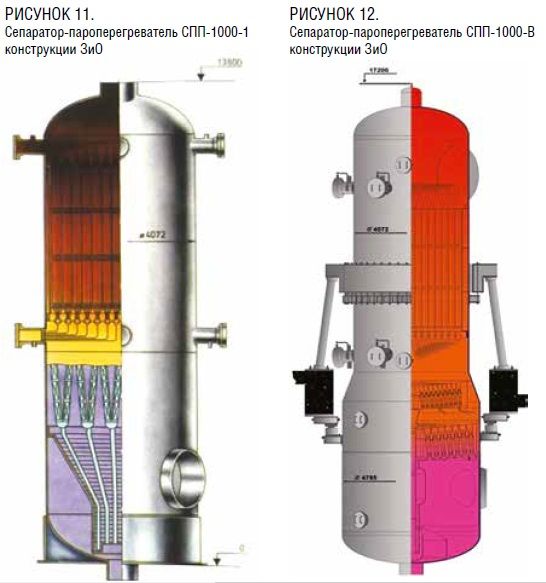

Наиболее удачной является конструкция СПП-1000-1 (Рис.11), разработанная по инициативе ОАО «НПО ЦКТИ» и ЛМЗ, и СПП-1000-В (Рис.12). В этих аппаратах сепарационное устройство расположено снизу под поверхностью нагрева.

Конструкции СПП на зарубежных АЭС отличаются большим многообразием. Их особенности подробно рассмотрены в [11,12,13].

В настоящее время конструкция СПП третьего поколения фирмы Westinghouse EC стала базовой, при этом на основании экспериментальных исследований и станционных испытаний проводилось ее совершенствование как в части доработки и введения новых узлов, так и применяемых материалов. Вариант конструкции СПП третьего поколения представлен на рисунке 13.

При эксплуатации СПП фирмой Westinghouse EC были отмечены разрушения и прогиб трубок I и II ступеней пароперегревателя. Поэтому были проведены исследования модели этого СПП. В опытах фирмы на экспериментальном стенде установлены вибрации горизонтальных трубок паропергеревателя под действием поперечного обтекания паром, амплитуда колебаний достигает 5 мм. В результате колебаний имелись поломки трубок в местах заделки в трубных досках, потребовалось существенно ужесточить конструкцию перегревательной части СПП. Одновременно было установлено, что в сепараторах горизонтального типа требуется специальная система разделения нагреваемого пара с целью его равномерного распределения на входе в сепарационную часть. С учетом указанных явлений была произведена доработка конструкции СПП

При эксплуатации СПП фирм General Electric и Westinghouse EC (США) на АЭС Японии были выявлены следующие их недостатки:

- с увеличением мощности турбинных установок требовалось увеличение мощности СПП и следовательно, увеличение габаритных размеров СПП и его металлоемкости;

- результатами увеличения габаритных размеров СПП являются трудность в размещение аппарата в машинном зале и увеличение стоимости оборудования;

- при вертикально расположенных сепарационных блоках происходит захват паром сепарата и пронос влаги в пароперегреватель;

- при движении пара происходит большой перепад температур по высоте корпуса, который приводит к деформации корпуса, повреждению внутренних перегородок, труб.

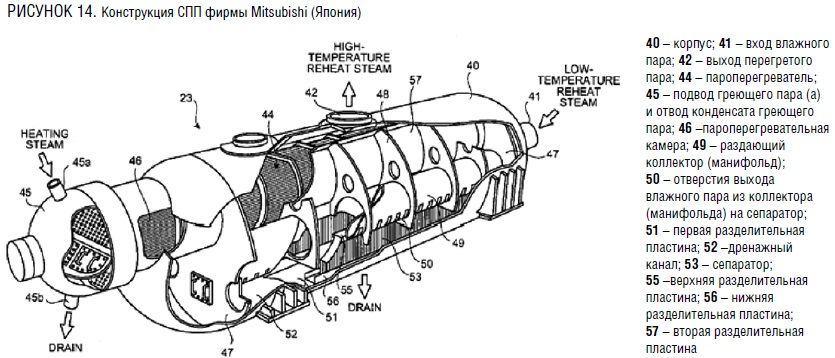

Поэтому для новых энергоблоков АЭС большой мощности фирма Mitsubishi спроектировала новую конструкцию СПП, представленную на рисунке 14 [14], основными достоинствами которой являются:

- небольшие габаритные размеры аппаратов при увеличении их мощности;

- организация равномерной раздачи пара на сепарационные блоки;

- предотвращение захвата паром сепарата с последующим проносом его в пароперегреватель;

- предотвращение образования обратных паровых потоков;

- усиление металлоконструкций для предотвращения деформаций корпуса и элементов пароперегревателя.

Влажный пар 41 поступает во входную камеру, в которой разделяется на два потока и направляется в раздающие коллектора 49 (так называемые манифольды) – левый и правый. В раздающих коллекторах 49 имеются отверстия 50, которые обеспечивают равномерную раздачу пара на сепаратор 53, состоящий из вертикально расположенных волнообразных жалюзей. После сепаратора пар движется вверх к пароперегревателю 44 и уже перегретый пар 42 выходит из аппарата.

Отдельно проработана система слива отсепарированной влаги из сепаратора – система закрытого типа: вся влага с жалюзей собирается в дренажные лотки 56, откуда сливается по специальным каналам в дренажный коллектор 52, расположенный под сепаратором. Поэтому в данном СПП исключаются захват паром влаги и образование обратных потоков пара.

Конструкции СПП фирмы Balcke Durr имеют различную конфигурацию: вертикальные или горизонтальные СПП с одно- или двухступенчатым перегревом (Рис.15а) [15]. Фирма занимается комплексом работ, начиная от математического моделирования, экспериментальных исследований, разработки и изготовления, и кончая монтажом, и вводом в эксплуатацию.

Компоновка сепаратора и трубных пучков пароперегревателя выполнена по схеме, получившей название «стена»: пароперегреватель включает по фронту набегания пара четыре вертикальных трубных пучка, а по ходу движения пара 1 или 2 трубных пучка. Перед каждым трубным пучком со стороны набегания пара установлен параллельно пучку в вертикальной плоскости блок жалюзийного сепаратора, включающий по высоте несколько пакетов жалюзи. Влажный пар поступает во входящую камеру СПП, поворачивает и движется по каналу вверх вдоль сепаратора. Для более равномерного распределения потока пара по пакетам жалюзи в канале установлена клиновая перегородка. Перегретый пар поступает в пространство между трубными пучками и корпусом и отводится из СПП через боковой патрубок.

Для снижения влажности на входе служат встроенные перед СПП предсепараторы Powersep (Рис.15б). Предсепарационное устройство Powersep, запатентованное фирмой Balcke Durr, работает по принципу завихрения потока и удаляет до 95% воды после ЦВД. Принцип действия Powersep прост. Двухфазный паровой поток, поступающий в Powersep и содержащий около 13% влаги, приобретает вращательное движение, проходя через статический заверитель. За счет центробежных сил капли воды отбрасываются на внутреннюю стенку Powersep. На ней образуется пристеночная плёнка воды, которая через систему отвода конденсата направляется в сепаратосборник и далее удаляется. Длина Powersep составляет 3-5 м.

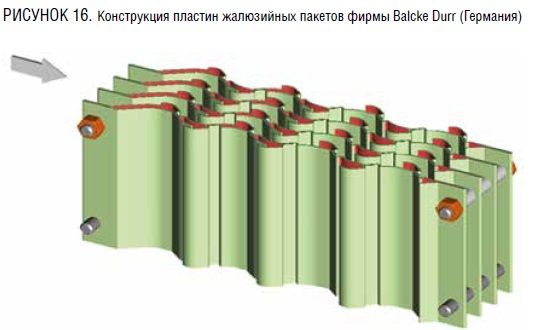

Качество сепарации при относительно низкой потере давления и защиту от проноса воды обеспечивают сепарационные пакеты Powervanes (Рис.16). Равномерное распределение потока с постоянной локальной степенью сепарации обеспечивают дырчатые листы, устанавливаемые перед и за сепаратором. Дополнительное равномерное распределение потока пара в СПП обеспечивается специальными дефлекторами. Защита от эрозии и коррозии обеспечивается тем, что все контактирующее с влажным паром оборудование целиком изготавливается из нержавеющей стали или плакируется ею. Термоэластичные компенсаторы гарантируют при любых нагрузках компенсацию теплового расширения корпуса, пучка пароперегревателя и его трубок. Защиту от вибрации обеспечивают перегородки, расположенные в пучке пароперегревателя, у которых трубные отверстия, просверленные с очень малыми допусками, имеют закруглённые края. Люки и смотровые окна дают возможность доступа внутрь аппарата для технического осмотра и ремонта.

Для турбин АЭС, выпускаемых крупнейшей французской турбостроительной фирмой Alsthcm, фирма Stein Industrie в рамках кооперации разработала и изготовила как горизонтальные, так и вертикальные СПП.

Прототипом для горизонтальных СПП является конструкция СПП третьего поколения фирмы Westinghouse. Однако в конструкциях СПП фирмы Stein Industrie применена иная компоновка сепаратора и пароперегревателя. В СПП для турбин мощностью 900 МВт (Рис.17) сепаратор выполнен в виде двух блоков, установленных наклонно [16]. Подвод влажного пара осуществляется через патрубок на днище СПП с одной стороны корпуса. Пароперегреватель выполнен из единого трубного пучка (у фирмы Westinghouse два трубных пучка) из U-образных труб и имеет одну ступень перегрева. Во всех СПП фирмы Stein Industrie применяются трубы с нарезным поперечным оребрением (аналогичные по характеристикам трубам в СПП фирм Германии).

Первые аппараты такого типа имели длину 16000 мм и диаметр 3100 мм, на турбину мощностью 900 МВт устанавливались 4 СПП. Эти СПП были разработаны для турбин фирмы Alstom, масса одного аппарата составляла 83 т. Первый блок был введен в эксплуатацию в 1977 году. СПП этого типа эксплуатируются на АЭС Франции (Фесенгейм 1,2, Бюжэ 2,3,4,5, Трикастин 1,2,3,4, Дампьер 1,2,3,4,5,6, Блуа 1,2,3,4), АЭС Бельгии (Тианж 2, Дул 3), АЭС ЮАР (Куберг 1,2). В дальнейшем с 1986 года фирма изготавливала СПП длиной 21500 мм и диаметром 3700 мм, на турбину этой же мощности устанавливалось 2 СПП, масса одного аппарата составляла 200 т. Аппараты успешно эксплуатируются на АЭС Шинон В3 (Франция).

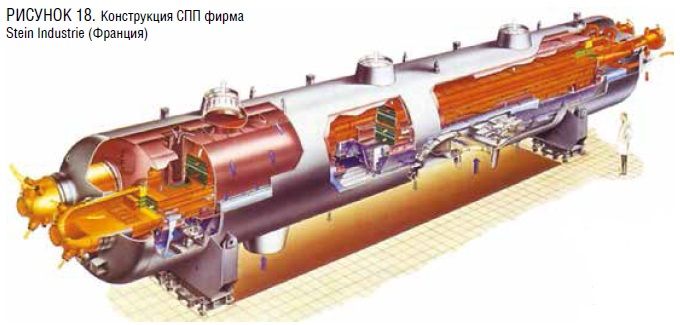

Кроме одноступенчатых горизонтальных аппаратов фирма Stein Industrie с конца 80х годов начала выпуск двухступенчатых горизонтальных аппаратов (Рис.18) [17]. Аппараты выполнены двухпоточными по ходу нагреваемого пара, подвод влажного пара осуществляется через 2 патрубка, расположенных на нижней образующей корпуса, а выход перегретого пара через 2 патрубка на верхней образующей. В корпусе СПП установлены параллельно друг другу 2 блока, каждый из которых имеет двухрядный сепаратор и пароперегреватель с двумя ступенями перегрева. Трубные пучки второй ступени расположены над пучками первой ступени. Подвод греющего пара и отвод конденсата обеих ступеней выполнен через два противоположных днища корпуса. Отвод сепарата через систему собирающих каналов осуществляется через патрубки внизу корпуса.

Для турбин фирмы Alstom типа Paluel мощностью N = 1000 МВт устанавливалось по 2 СПП, диаметром 3800 м, длиной 23300 мм и массой 260 т. СПП введены в эксплуатацию в 1988 году и эксплуатируются на АЭС Кори [9,10] (Республика Корея). Для турбин мощностью N = 1300 - 1500 МВт устанавливалось по 2 СПП, диаметром 4500 мм, длиной 25000 мм и массой 325 т. Аппараты эксплуатируются на АЭС Шоз В1-В3 (Франция) с 1990 года.

Как видно из опыта эксплуатации зарубежных СПП, все они также столкнулись с проблемами. Основными недостатками зарубежных конструкций являются:

1) Несимметричная работа аппаратов и отдельных элементов;

2) Неравномерное распределение потоков пара как по скорости, так и по влажности, как на входе в сепаратор, так и на входе в пароперегреватель;

3) Недостаточная эффективность сепараторов, приводящая к повреждению элементов пароперегревателя и корпуса аппарата, повреждения не только эрозионные, но и коррозионные и усталостные;

4) Непродуманная система слива сепарата, приводящая к захвату отсепарированным паром капель сепарата, образованию обратных токов сепарата;

5) Вибрация, прогиб и большие температурные разности в пароперегервательных трубках (особенно при горизонтальном расположении аппарата);

6) Недостаточная жесткость некоторых элементов СПП, приводящая к деформации и повреждению оборудования;

7) Образование трещин в элементах из нержавеющей стали под действием радиолитического кислорода пара одноконтурной АЭС.

Для дальнейшего развития конструкций СПП, с учетом нашего и зарубежного опыта эксплуатации СПП, могут быть рекомендованы следующие принципы:

1) Компоновка СПП с размещением сепаратора под пароперегревателем или сбоку от него.

2) Совершенствование входных камер с установкой устройств предсепарации влаги и специальных устройств (перфорированных листов или перегородок) для равномерного распределения подачи влажного пара на сепарационные блоки.

3) Установка предсепараторов перед СПП на ресиверах за ЦВД; переход на создание системы пароперегрева при установке вместо четырех СПП на турбоустановку двух СПП (хотя данная рекомендация потребует произвести существенные изменения при компоновке турбоустановки в машинном зале).

4) Применение раздельных СПП из 2х аппаратов – отдельно сепаратора и пароперегревателя.

5) Проектирование систем слива сепарата закрыто типа, предотвращающей возможность захвата отсепарированным паром капель сепарата и дальнейшего проноса его в пароперегреватель, и возможность образования возвратных токов.

6) Жесткое крепление элементов СПП к корпусу аппарата.

7) Переход на применение трубных пучков с поперечным обтеканием труб паром с использованием труб с поперечным оребрением, при этом сохраняется кассетный способ компоновки трубного пучка.

Эти принципы были использованы ОАО «НПО ЦКТИ» при разработке конструкции СПП для перспективных блоков АЭС, которая по своим характеристикам превосходит все известные конструкции [18].

Список использованных источников

1. Паротурбинные установки атомных электростанций. Под ред. Ю.Ф. Косяка. – М.: Энергия, 1978. – 312 с., ил.

2. Пермяков В.А. Создание и эксплуатация первых выносных сепараторов турбин АЭС / В.А. Пермяков, А.В. Судаков, С.В. Словцов [и др.] // Научно-технические ведомости СПбГПУ. 2008. Основной выпуск №2. - С.166-171.

3. Пермяков В.А. Для первой промышленной АЭС / В.А. Пермяков // Энергосбережение и водоподготовка. 2005. № 2. - С.51-54.

4. Сорокин Ю.Л. Тенденции в развитии сепарационных устройств промежуточных турбинных сепараторов-пароперегревателей АЭС за рубежом / Ю.Л. Сорокин, Л.Н. Демидова, Е.М. Филатова // Энергомашиностроение. – 1982. - № 1. – С.43-45.

5. Colt R.L., Ritland P.D., Raben T.J. and others. Moisture separator-reheaters: entering the second decade. Inf. WEC, 1976.

6. Carris Ph.O. Problems of wet-steam turbines for Generating Stations. Journal of Science and Technology, 1969, vol.36, No.3, pp.9–16.

7. Wood B. Wettnes in steam cycles. Proceeding of the institutions of the mechanical engineers, 1960, vol.174, No.14, pp.491–534.

8. Bierman G.F., Miller W.J. Nuclear plant performance – good and getting better. Power reactor Technology, 1966, vol.9, No.3, pp.110–122.

9. Schmeh B.A. Operational Data for Power Reactors in the United States. Power reactor technology and reactor fuel processing, 1966 – 1967, vol.10, No.1, pp.32–58.

10. Grotloh Kh. Wasserabscheider und Zwischenuberhitzen in Kernkraftanlangen. Techn. Rdsch Sulzer, 1970, b.52, No.1, ss.30–35.

11. Троянский Б.М. Внешние сепараторы и промперегреватели турбин АЭС. / Б.М. Троянский, О.А. Поваров // Энергохозяйство за рубежом. 1976. № 6. - С.21-28.

12. Троянский Б.М. Новые конструкции сепараторов зарубежных турбоустановок. / Б.М. Трояновский // Теплоэнергетика. 1986. № 1. - С.70-73.

13. Сорокин Ю.Л. Тенденции в развитии сепарационных устройств промежуточных турбинных сепараторов-пароперегревателей АЭС за рубежом. / Ю.Л. Сорокин, Л.Н. Демидова, Е.М. Филатова // Энергомашиностроение. 1982. № 1. - С.43-45.

14. Пат.№ US 7 993 426 B2 США Moisture Separator / Issaku Fujita, Nobuki Uda, Jiro Kasahara; заявитель и патентообладатель Mitsubishi Heavy IndustriesLtd., Tokyo, Japan // заявл. 10.01.2007, опубл.09.08.2011, appl.No 12/309 918. – 29 c.: ил.

15. [Электронный ресурс] http://www.balcke-duerr.de.

16. Пат.№ US 4 143 619 США Heat Exchanger for Superheating Steam / Jacques Marjollet, Gerard Palacio, Gerard Tondeur; заявитель и пантообладатель Stein Industrie S.A., Velizy Villacoublay, France // заявл. 24.03.1977, опубл. 13.03.1979, appl.No 780 997. – 5 с.: ил.

17. Пат.№ US 4 589 893 США Steam Separator Superheater and Method of Assembly / Marc Franzolini, Jacques Marjollet; заявитель и патентообладатель Stein Industrie, Velizy-Vilacoublay, France // заявл. 17.10.1984, опубл. 20.05.1986, appl.No 661 846. – 9 с.: ил.

18. Судаков А.В. Сепаратор-пароперегреватель для перспективных блоков АЭС с ВВЭР. / А.В. Судаков, В.В. Силин, А.М. Марнич [и др.] // Надежность и безопасность энергетики. 2011. №1(12). - С.66-70.