Благодаря региональным программам газификации ПАО «Газпром», потребители в России получают сетевой газ по разветвленные системам газоснабжения городов и населенных пунктов. Большинство из них имеют тупиковую схему распределения, в силу своего экономического преимущества при строительстве. Тупиковые сети представляют собой газопровод, разветвляющийся по различным направлениям к потребителям газа (рис. 1). По мере удаления от источника газоснабжения или пункта редуцирования давление газа в тупиковых сетях падает, и потребители, находящиеся в конце системы, в моменты пикового потребления могут получить газ с меньшим давлением [1].

Рис. 1. Пример тупиковой схемы газоснабжения

Одной из причин потери давления при транспорте газа являются потери на преодоление гидравлического сопротивления,

которое характеризуется коэффициентом гидравлического сопротивления

Анализ методов расчета коэффициента гидравлического сопротивления.

Общие положения расчета потерь напора при движении жидкостей в трубах описаны многими авторами в базовом курсе гидравлики и гидромеханики [2-3]. Основы газовой динамики и примеры расчета газопроводов были изложены А.Д. Альтшулем и П.Г. Киселевым [2, с. 206-213] и Н.З. Френкелем [3, с. 439-451].

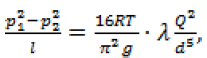

Н.З. Френкель, рассматривая основные вопросы газовой динамики и руководствуясь работами Н.Е. Жуковского и С.А. Чаплыгина, для изотермического состояния газа (n=1) получил выражение для определения квадратичного перепада давления газа по длине трубопровода:

(1)

(1)

где p1 и p2 – давления газа в начале и конце трубопровода соответственно, Па;

g – ускорение свободного падения, g=9,81 м/с2;

λ – коэффициент гидравлического сопротивления (коэффициент Дарси);

l – длина трубопровода, м;

d – внутренний диаметр трубопровода, м;

R – универсальная газовая постоянная

T – температура газа, К;

Q – объемный расход газа, м3/с.

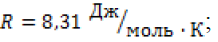

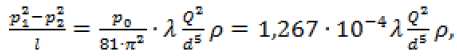

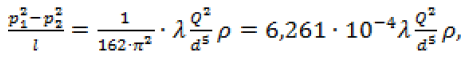

В действующем СП 42-101-2003 [4] падение давления на участке газовой сети среднего и высокого давления можно определять по формуле:

(2)

(2)

для сети низкого давления:

(3)

(3)

где p0 = 0,101325 МПа;

ρ – плотность газа при нормальных условиях, кг/м3;

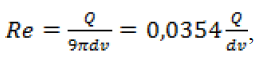

Коэффициент гидравлического сопротивления определяется в зависимости от режима движения газа по газопроводу, характеризуемого числом Рейнольдса:

(4)

(4)

где v – коэффициент кинематической вязкости газа, м2/с, при нормальных условиях.

Помимо числа Рейнольдса, коэффициент сопротивления зависит от гидравлической гладкости внутренней стенки газопровода, определяемой по условию

(5)

(5)

где Кэ – эквивалентная абсолютная шероховатость внутренней поверхности стенки трубы, принимаемая равной для новых стальных – 0,01 см, для бывших в эксплуатации стальных – 0,1 см, для полиэтиленовых независимо от времени эксплуатации – 0,0007 см.

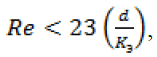

В соответствии с СП 42-101-2003 коэффициент гидравлического сопротивления определяется по таблице 1:

Таблица 1

Таблица 1

Формулы расчета коэффициента гидравлического трения по СП 42-101-2003

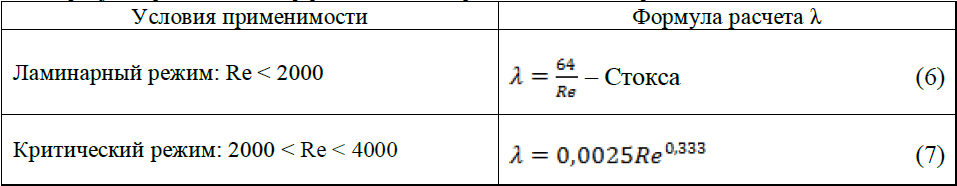

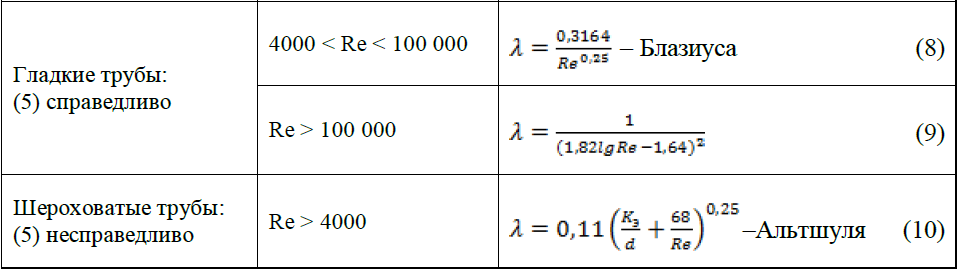

В соответствии с опытами И.И. Никуразде в трубах с искусственной шероховатостью коэффициент λ в зависимости от числа Рейнольдса Re находится по таблице 2.

Формулы расчета коэффициента гидравлического трения по И.И. Никурадзе

Таблица 2

Таблица 2

На основе формул Колбрука для гидравлически шероховатых труб и Прандтля–Никурадзе для вполне шероховатых труб А.Д. Альтшулем была получена обобщенная зависимость

действительная для всей области турбулентного течения [5]:

(12)

(12)

где C – константа, в дальнейшем примем C=1.

Анализ полученных зависимостей коэффициента гидравлического сопротивления от логарифма числа Рейнольдса

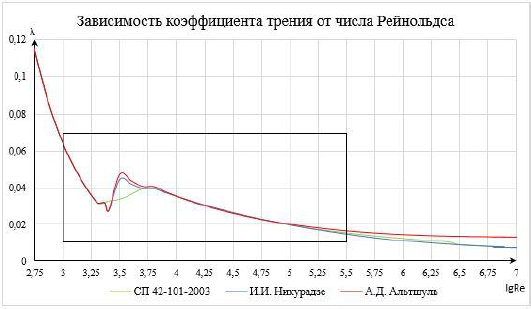

На рисунке 1 представлены зависимости коэффициента гидравлического сопротивления от логарифма числа Рейнольдса на примере полиэтиленового газопровода диаметром d=50 см и коэффициентом эквивалентной шероховатости KЭ=0,0007 см, полученные по таблицам 1, 2 и формуле (12).

Рис. 2. Зависимости λ(Re) для полиэтиленовых труб в соответствии с СП 42-101-2003, И.И. Никурадзе и А.Д. Альтшулем

Из графика следует, что в целом формула (12) демонстрирует ту же зависимость, что и таблица 2. Также можно заметить, что в зоне критического режима (2000 < Re < 4000) значения, найденные по таблице 1 в соответствии со Сводом Правил представляют собой более плавную зависимость без явных экстремумов.

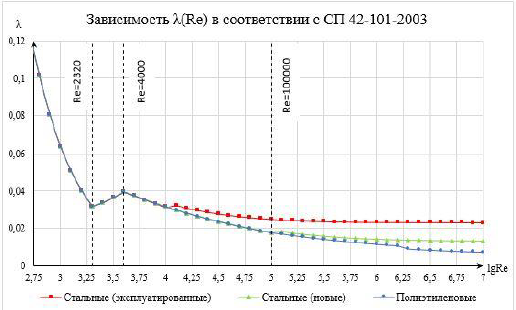

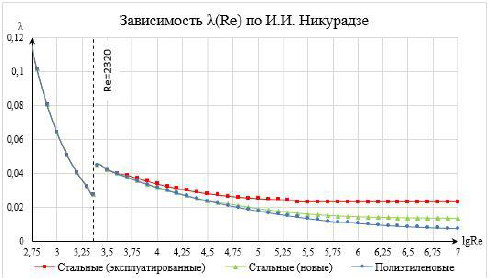

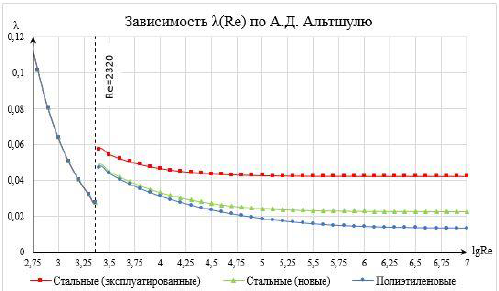

На рисунках 3-5 представлены зависимости коэффициента λ от логарифма числа Рейнольдса для труб с различной шероховатостью (см. формулу 5) для каждой из описанных методик.

Рис. 3. Зависимости λ(Re) для различных труб в соответствии с СП 42-101-2003

Рис. 4. Зависимости λ(Re) для различных труб по И.И. Никурадзе

Рис. 5. Зависимости λ(Re) для различных труб по А. Д. Альтшулю

Исходя из приведенных зависимостей можно сделать вывод, что не смотря на выбранную методику значение коэффициента гидравлического сопротивления снижается при уменьшении шероховатости стенок трубы, вследствие чего можно предположить, что полиэтиленовые трубы обладают наибольшей энергоэффективностью и производительностью.

На рисунках 6 и 7 приведены зависимости потерь давления в сетях высокого, среднего и низкого давлений от производительности (расхода) газопровода в соответствии с формулами (2-3) для различных типов труб.

Рис. 6. Зависимость потерь давления от расхода в сетях среднего и высокого давлений

Рис. 7. Зависимость потерь давления от расхода в сетях низкого давления

Полученные зависимости подтверждают предположение о том, что полиэтиленовые трубы вследствие малой шероховатости стенок заметно повышают производительность газопроводов и уменьшают потери по длине.

На базе дочерних предприятий ООО «Газпром Межрегионгаз» были сняты значения потерь давления на полиэтиленовых и стальных газопроводах различной категории давления - высокой, средней и низкой. Так же был проведен сравнительный анализ показателя удельных потерь давления по длине участка трубопровода, расчет которого производиться по следующей формуле

(13)

(13)

где  - удельные потери давления по длине трубы, МПа/м;

- удельные потери давления по длине трубы, МПа/м;

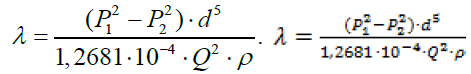

Измерения давления производились в начале (P1) и в конце (P2) участка газопровода с применением цифрового манометра МО-05 с действующей поверкой их метрологических характеристик. Для того чтобы можно было пренебречь потерями давления на местных сопротивлениях и исследовать только гидравлическое сопротивление трубы, в качестве примера рассматривались участки трубопровода, которые не имеют запорной арматуры и не изменяют свое направление. Затем на основании практических данных рассчитаны коэффициенты гидравлического сопротивления по формулам, полученным из формул (2, 3). Для газопроводов низкого давления

(14)

(14)

для газопроводов высокого и среднего давления

(15)

(15)

Для анализа изменения шероховатости стенок трубопроводов в зависимости от времени эксплуатации, было взято три образца стальной и три образца полиэтиленовой трубы с различной степенью износа. Результаты измерения и расчета по формулам (12, 13) сведены в таблицу 3.

|

Материал трубопровода |

Длина участка, , м |

Категория газопровода |

Условный диаметр газопровода, D, мм |

Расход газа, Q, н. м3/ч |

Давление в начале участка, , МПа |

Давление в конце участка, P2, МПа |

Удельные потери давления по длине газопровода, , |

Коэффициент гидравлического сопротивления, |

|

ПЭ |

95 |

Низкого давления (до 0,005 МПа) |

25 |

34 |

0,005 |

0,003 |

|

0,0039 |

|

310 |

Среднего давления (от 0,005 до 0,3 МПа) |

80 |

760 |

0,28 |

0,271 |

|

0,0302 |

|

|

1305 |

Высокого давления II категории (0,3 до 0,6 МПа) |

225 |

1680 |

0,6 |

0,552 |

|

0,9437 |

|

|

Сталь |

75 |

Низкого давления (до 0,005 МПа) |

15 |

24 |

0,005 |

0,003 |

|

0,0100 |

|

820 |

Среднего давления (от 0,005 до 0,3 МПа) |

80 |

103 |

0,3 |

0,27 |

|

1,2653 |

|

|

1560 |

Высокого давления II категории (0,3 до 0,6 МПа) |

500 |

3560 |

0,4 |

0,33 |

|

2,8851 |

Результаты проведенного измерения давления

Рис. 8. График зависимости удельных потерь давления от категории газопровода и материала

По результатам измерений можно сделать вывод о том, что потери давления на газопроводах из полимерных материалов ниже по каждой категории давления. Так же видна зависимость потерь давления от категории газопровода. При низком давлении в трубе значение потерь наиболее низкие, при высоком – наиболее высокие. Значения коэффициента гидравлического сопротивления также ниже при транспорте газа по полимерным трубам, чем по стальным. При увеличении значения давления коэффициент увеличивается.

Для анализа изменения величины шероховатости стенок трубопроводов в зависимости от времени эксплуатации, было взято три образца стальной и три образца полиэтиленовой трубы с различной степенью износа.

Рис. 9. Образцы стального и полиэтиленового газопроводов

На базе кафедры транспорта и хранения нефти и газа с использованием профилометра HOMMEL Tester T1000 было выполнено измерение их шероховатости, результат которого обработан и записан в таблицу 4.

|

Образец |

Результат визуального осмотра внутренней стенки трубопровода |

Параметры шероховатости |

||||

|

Материал |

Срок эксплуатации г-да |

Rmax, мкм |

Rz, мкм |

Ra, мкм |

||

|

ПЭ |

новый (в эксплуатации не находился) |

Видимая шероховатость стенки отсутствует, механические повреждения (сколы, царапины) отсутствуют |

4,63 |

4,04 |

0,63 |

|

|

7 лет |

Видимая шероховатость стенки отсутствует, имеются незначительные царапины |

5,46 |

4,4 |

0,678 |

||

|

14 лет |

Видимая шероховатость стенки отсутствует, механические повреждения отсутствуют |

7,32 |

4,64 |

0,682 |

||

|

Сталь |

новый (в эксплуатации не находился) |

Видимая шероховатость стенки отсутствует, механические повреждения (сколы, царапины) отсутствуют |

25,68 |

19,52 |

1,04 |

|

|

10 лет |

Имеется видимая шероховатость внутренней стенки трубопровода, вызванная в результате коррозии, имеются незначительные коррозионные каверны |

30,31 |

19,52 |

2,452 |

||

|

30 лет |

Имеется видимая шероховатость внутренней стенки трубопровода, вызванная в результате коррозии, имеются коррозионные каверны и уменьшение толщины стенки трубопровода |

62,22 |

36,61 |

5,211 |

||

Результат измерения шероховатости стенок трубопровода.

На основании полученных данных наглядно видно, что шероховатость стенок внутренней поверхности при монтаже новой полиэтиленовой трубы будет на порядок ниже, чем у стальной трубы. Износ стенок стального газопровода идет наиболее интенсивно вследствие коррозионных процессов. Таким образом шероховатость стенок внутренней поверхности стального трубопровода изначально выше и довольно интенсивно увеличивается в ходе эксплуатации в зависимости от режима и условий работы, что приводит к увеличению гидравлического сопротивления.

Выводы:

-

В результате сравнения полученных зависимостей коэффициента гидравлического сопротивления от логарифма числа Рейнольдса (рис.2-5) можно сделать вывод, что полиэтиленовые трубы обладают большей энергоэффективностью и производительностью в сравнении со стальными трубами.

-

Полученные зависимости потери давления по длине от производительности трубопровода подтверждают, что полиэтиленовые трубы вследствие малой шероховатости стенок заметно повышают производительность газопроводов и уменьшают потери давления по длине.

-

По результатам производственного эксперимента, проводимого на стальных и полиэтиленовых газопроводах низкого, среднего и высокого давлений (таблица 3 рис.4) видно, что потери давления на трубопроводах из полимерных материалов ниже, чем на стальных.

-

По результатам измерения шероховатости, проводимых на базе лаборатории Горного университета (табл.4) видно, что шероховатость стенок полиэтиленовых труб на порядок ниже, чем стальных, также износ стальных газопроводов происходит интенсивнее, поэтому для уменьшения коэффициента гидравлического сопротивления и повышения эффективности транспортирования газа рекомендуется использование полиэтиленовых труб.

Литература:

-

М. А. Кондратенко, Т. В. Ефремова. Технико-экономическое сравнение тупиковых и кольцевых схем внутриквартального газопровода // Статья в сборнике трудов конференции: Потенциал интеллектуально одаренной молодежи - развитию науки и образования. Материалы V Международного научного форума молодых ученых, студентов и школьников. Под общей редакцией Д. П. Ануфриева. 2016 г. Астрахань Издательство: АГАСУ, с 164-166.

-

Альтшуль А.Д. Гидравлика и аэродинамика (основы механики жидкости) / А.Д. Альтшуль, П.Г. Киселев. М.: Стройиздат, 1965. 275 с.

-

Френкель Н.З. Гидравлика / Н.З. Френкель. М.: Госэнергоиздат, 1956. 453 с.

-

СП 42-101-2003 Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб; введ. с 08.07.2003 М.: Полимергаз, 2006. 168 с.

-

Альтшуль А.Д. Гидравлические сопротивления / А.Д. Альтшуль. – 2-е изд. перераб. и доп. М.: Недра, 1982. 224 с