Факторы эффективности использования подводных перекачивающих комплексов обусловлена следующим:

1. Круглогодичная эксплуатация. Позволяет эксплуатировать шельфовые месторождения углеводородов без использования плавучих технических средств в сложной ледовой обстановке в течении всего календарного года без сезонных перерывов;

2. Эксплуатация при снижении пластового давления. Позволяет эксплуатировать шельфовые месторождения углеводородов при падении пластового давления по мере их извлечения без использования специальных методов повышения нефте- и газотдачи, что значительно повышает эффективность освоения месторождений;

3. Компримирование без подготовки. Позволяет осуществлять транспортировку многофазной смеси углеводородов (нефти, газа, газоконденсата) без специальной подготовки, что возможно при использовании многофазных насосов в качестве исполнительных механизмов подводных комплексов;

4. Удаленная эксплуатация. Обеспечивается удаленную эксплуатацию шельфовых месторождений углеводородов и управление процессом их транспортировки;

5. Диагностируемость основного оборудования. Обеспечивается удаленную диагностику технического состояния оборудования ППК и оценку остаточного ресурса;

6. Простота управления. Использование современных алгоритмов и технических средств управления позволяет реализовать высокоточное, широкодиапазонное и адаптивное регулирование режимов работы многофазных насосов и подводных трубопроводов;

7. Одновременная транспортировка по нескольким трубопроводам. Возможна одновременная транспортировка углеводородов по нескольким подводным трубопроводам при использовании многонасосных агрегатов с одним приводным электродвигателем;

8. Длительные межсервисные периоды. ППК требуют периодического технического обслуживания на четырех-пятилетних интервалах в летний период. Обслуживание осуществляется с судов специального назначения;

9. Низкие капитальные и эксплуатационные затраты. Снижаются капитальные и эксплуатационные затраты на обустройство и эксплуатацию шельфовых месторождений углеводородов. Например, использовании ППК позволяет снизить, затраты на этапе обустройства шельфового месторождения от 30 до 40 % от стоимости обустройства месторождений с использованием традиционных технических средств, а на этапе эксплуатации – 35 до 70 %;

10. Низкие ресурсо- и материалоемкость. Снижается ресурсо- и материалоемкость технических средств освоения шельфовых месторождений углеводородов. Например, ППК имеет массу 5 000 тонн, а перекачивающий комплекс на плавучей платформе – 30 000 тонн;

11. Высокая скорость разработки и внедрения. Снижаются временные затраты на проектирование, производство, установку в месте эксплуатации и ремонт шельфовых систем транспортировки углеводородов. Например, для производства ППК требуется 8 месяцев, а для производства газовоза или танкера ледового класса до 20 месяцев;

12. Энерго- и ресурсоэффективность. Снижается энерго- и ресурсопотребление при освоении шельфовых месторождений. Например, для транспортировки одного и того же количества углеводородного сырья с помощью подводных комплексов необходимо 25 МВт, а с помощью надводных – 41 МВт;

13. Экологичность. Снижется техногенное воздействие на экологию арктических морей и океана. Например, при использовании ППК с электроприводом многофазных насосов исключен выброс парниковых газов на месторождении, а связанные выбросы парниковых газов вдвое меньше чем от добывающей платформы;

14. Безопасность. Обеспечивается повышенный уровень безопасности технологических процессов, технологий и оборудования. Предотвращение выбросов углеводородов осуществляется с помощью защитного оборудования, исключаются газовозы, танкеры и платформы, защита трубопроводов осуществляется с помощью отсекающей арматуры.

Предпосылки создания высоконадежных ППК с регулируемыми электроприводами и многофазными насосами, обеспечивающих эффективное и безопасное использование подводных систем транспортировки углеводородов, прежде всего продиктованы следующими факторами:

-

большим опытом эксплуатации электроприводных газоперекачивающих агрегатов и насосных установках на сухопутных магистральных газо- и нефтепроводах, соответственно. Электроприводные мехатронные комплексы с регулируемыми электроприводами большой мощности находят широкое применение в других областях промышлености, например, судостроении, химической и горной промышлености;

-

высокой надежностью основного электротехнического оборудования (приводных электродвигателей, магнитного подвеса, преобразователей частоты, систем управления, напорного оборудования), используемого в ППК;

-

успешным опытным и промышленным внедрением и эксплуатацией ППК на трубопроводных системах шельфовых месторождениях Северного и Норвежского морей в Европе и в Мексиканском море на месторождения США.

Современные типы подводных перекачивающих комплексов

Современные подводные перекачивающие комплексы имеют две основные структурные особенности. Первая особенность заключается в том, что комплексы стояться по мехатронному принципу. Такой подход подразумевает, что все преобразовательные, электромеханические и технологические элементов комплекса интегрируются в единый герметический корпус.

Дрогой особенностью современных перекачивающих комплексов является Т-образная компоновочная схема перекачивающих комплексов. Этот подход схож с компоновкой агрегатов для транспортировки нефти и газа по сухопутным магистральным трубопроводам, когда условные оси перекачивающего агрегата и трубопровода пересекаются, образуя букву «Т».

Также, необходимо заметить, что при подводной транспортировки углеводородов необходимо обеспечивать компримирование многофазной смеси нефти, газа и газоконденсата с примесью твердых частиц. На сухопутных трубопроводах осуществляется транспортировка разделенных и специально подготовленных видов углеводородов. Поэтому, с целью исключения специальной подводной подготовки в качестве исполнительных механизмов ППК используются многофазные насосы. В качестве приводных агрегатов ППК используются регулируемые высокоскоростные электрические машины, которые в данном приложении являются безальтернативным типом привода.

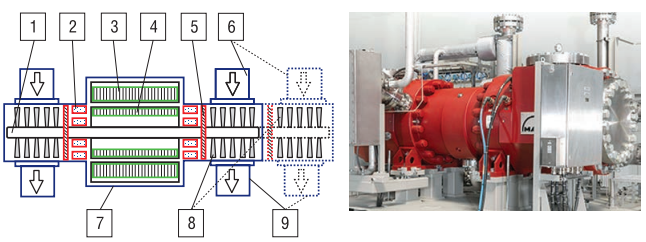

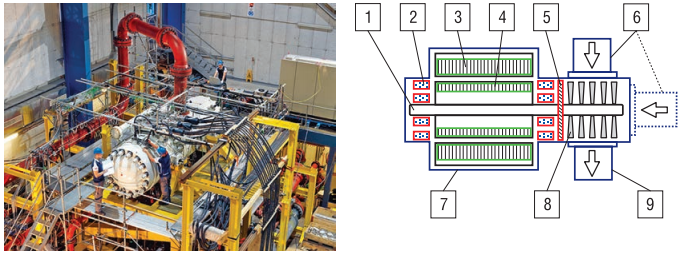

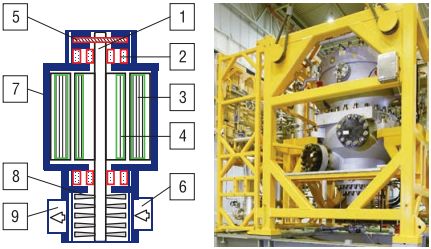

На рис. 1 представлены устройство и внешний вид перекачивающего комплекса, построенного по технологии MOPICO MAN (motor pipeline compressor). На рис. 2 представлены устройство и внешний вид перекачивающего комплекса, построенного по технологии HOFIM MAN (high-speed oil-free integrated motor-compressor). На рис 3 представлен внешний вид перекачивающего комплекса, построенного по технологии HOFIM Sealed MAN. Данные агрегаты обладают всеми перечисленными особенностями.

На рис. 1 (MOPICO MAN) приведены структуры с несколькими исполнительными механизмами для транспортировки углеводородов по многониточному трубопроводу одновременно с двухсторонним (сплошными линиями) и односторонним (пунктирными линиями) расположением исполнительных механизмов. На рис. 2 (HOFIM MAN) приведены структуры с одним исполнительным механизмом с радиальным подводом и отводом потока многофазной смеси углеводородов (сплошными линиями) и осевым подводом (пунктирными линиями).

Таблица 1 Технические характеристики комплексов MOPICO MAN

|

Номинальная мощность, МВт |

7,8 |

8,2 |

14,5 |

|

Производительность, млн нм3/сут |

12,1 |

16,5 |

18,1 |

|

Номинальная частота вращения ротора, об/мин |

12 000 |

8 600 |

9 500 |

|

Масса комплекса, т |

29,8 |

41,3 |

40 |

Таблица 2 Технические характеристики комплексов HOFIM MAN

|

Номинальная мощность, МВт |

7,8 |

7,8 |

14,5 |

14,5 |

|

Производительность, млн нм3/сут |

8,2 |

8,2 |

13,8 |

13,8 |

|

Номинальная частота вращения ротора, об/мин |

12 000 |

9 500 |

||

|

Масса комплекса, т |

31 |

43 |

55 |

79 |

РИС. 1. Перекачивающий комплекс MOPICO MAN

РИС. 2. Перекачивающий комплекс HOFIM MAN

Рис. 3. Перекачивающий комплекс HOFIM Sealed MAN

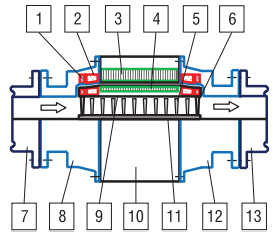

Характерной чертой комплексов MOPICO и HOFIM является горизонтальная ориентация вала, что приводит к увеличению фундамента для установки на морском дне. Для уменьшения площади донного фундамента используются подводные комплексы с вертикальным расположением вала. На рис. 4 представлены устройство и внешний вид перекачивающего комплекса, построенного по технологии STC-ECO Siemens (Siemens turbo compressor, electrical, canned and oil-free). В таблице 3 приведены технические характеристик подводных комплекс STC-ECO Siemens. Технические характеристики комплексов STC-ECO Siemens приведены в таблице 3.

Рис. 4. Перекачивающий комплекс STC-ECO Siemens

Таблица 3 Технические характеристики комплексов STC-ECO Siemens

|

Модель |

LP1 |

LP2 |

HP1 |

HP2 |

|

Мощность, МВт |

7,5 |

10 |

15 |

20 |

|

Частота вращения, об/мин |

12 200 |

9 500 |

9 500 |

7 600 |

|

Диапазон частот вращения, % |

30…105 |

30…105 |

30…105 |

30…105 |

|

Количество ступеней насоса |

до 6 |

до 6 |

до 8 |

до 8 |

|

Уменьшение опорной поверхности, % |

> 40 |

> 40 |

> 45 |

> 45 |

На рис. 1 – 4 приняты следующие обозначения:

1 – единый вал комплекса;

2 – активные магнитные подшипники;

3 и 4 – обмотки статора и ротора электродвигателя, соответственно;

5 – уплотнения;

6 – подводящие патрубки трубопровода;

7 – корпус;

8 – исполнительный механизм;

9 – отводящие патрубки трубопровода.

Перспективные подводные перекачивающие комплексы

Интенсивное развитие электроэнергетического машиностроения, силовой полупроводниковой техники и микропроцессорных средств управления позволяют создавать принципиально новые электротехнические комплексы различного назначения, исполнения и компоновки. Для транспортировки углеводородов по подводным трубопроводам могут быть использованы интегрируемые перекачивающие комплексы (ИППК) с электродвигателями с проточными роторами. Схема ИППК представлен на рис. 5.

Рис. 5. Схема интегрированного подводного перекачивающего комплекса

Интегрируемые ППК имеет следующую конструкцию. Основными узлами являются статор (10), крышки (8 и 12) и ротор-компрессор (9) комплекса. В статоре комплекса установлена обмотка электродвигателя (3), на которую подается напряжение питания. В крышки комплекса интегрированы неподвижные части канонических магнитных подшипников (2) и уплотнений (1). Ротор-компрессор состоит из несущей конструкции в которой установлены вращающиеся части канонических магнитных подшипников и уплотнений, обмотка ротора (4). Вал фиксируется в рабочей зоне комплекса с помощью входных и выходных лопаток (6). Рабочие лопатки (5) устанавливаются на валу (11). Использование канонических подшипников позволяет сократить их количество до двух. Рабочая зона комплекса и трубопровода (7 и 13) образуют единый транспортный коридор.

Особенности ИППК заключаются с следующем:

1. Осевой ротор-компрессор. В ротор ИППК интегрирован компрессор. Вал ротора, на котором располагаются рабочие лопатки, закрепляется в рабочем положении с помощью входных и выходных удерживающих лопаток.

2. Мехатронная конструкция. Конструкция ИППК основывается на мехатронном принципе, когда в единый корпус интегрированы приводной двигатель с ротор-компрессором и управляющие устройства. Причем степень интеграции такого комплекса выше комплекса с Т-образной компенсацией.

3. Установка. Для установки ИППК нет необходимости обустраивать фундаментное основание. Комплекс устанавливается как вставка трубопровода.

4. Единый транспортный коридор. Рабочая зона комплекса, входной и выходной патрубки трубопровода образуют единый транспортный коридор без сужений, расширений, переходов и искривлений.

5. Модульность. Ремонт неисправностей ИППК может осуществляться путем замены секции трубопровода с интегрированным комплексом.

Главным элементом ИППК является приводной электрический двигатель с ротор-компрессором, надежная работа которого обеспечивается эффективность выполнения магнитных подшипников и уплотнений своих функций. Сложности его проектирования заключаются в изготовлении ротор-компрессора и обеспечении защиты электротехнической части комплекса от проникновения транспортируемого сырья. Это обстоятельство предъявляет высокие требования к надежности уплотнений.

Промышленное использование и перспективы ППК

Мировыми лидерами в области разработки и производства ППК для шельфовых месторождений углеводородов являются компании FMC Technologies, Aker Solutions, Siemens и MAN. Лидер же по использованию подводных технологий – норвежская нефтегазовая компания Statoil.

В настоящее время компания Statoil использует ППК на нескольких месторождениях. В качестве примера можно привести месторождение Ormen Lange, расположенное в Баренцевом море и осваиваемое с 2007 года. На этапе бурения добывающих скважин на каждом устье куста была установлена донная плита с буровыми окнами, на которую после заканчивания скважин куста был установлен подводный добывающий комплекс. Данный комплекс включает манифольд и весь необходимый комплекс трубно-крановой обвязки устья скважины для обеспечения безопасного извлечения углеводородного сырья. Далее многофазовый поток углеводородов по 160-километровому подводному трубопроводу транспортируется на перерабатывающий комплекс, расположенный на острове вблизи Hammerfest, где происходит разделение и очистка углеводородов. После этого газ сжижается и подготавливается к загрузке в танкеры, а отделенный углекислый газ закачивается обратно в скважины.

На месторождении Tordis, расположенном в Северном море, компания Statoil при добыче углеводородов осуществляет подводную подготовку извлеченных углеводородов к дальнейшей транспортировке.

Помимо подводных технологий бурения и заканчивания скважин на шельфе, а также подводной сепарации углеводородов, важнейшим процессом является транспортировка добытого на арктическом шельфе сырья до берега. Для решения этих задач в подавляющем большинстве случаев используются транспортные суда. Однако на некоторых месторождениях арктических морей используются ППК. Это обеспечивает круглогодичную эксплуатацию месторождений вне зависимости от ледовой обстановки. Например, на месторождении Asgard с 2013 года эксплуатируются ППК, а на месторождении Ormen Lange планируется их установка к 2017 году.

Первый ППК мощностью 850 кВт был создан компанией General Electric и испытан в 1992 году в заводских условиях. Сегодня разработку таких комплексов осуществляют ведущие электротехнические компании. В Норвегии была испытана установка MAN Hofim-type, а в 2009 году проведены испытания компрессора Siemens ECO-II.

В настоящее время более чем на 130 морских месторождениях используются подводные технологии добычи углеводородов. В Российской Федерации первый добывающий комплекс установлен на шельфе Охотского моря в рамках обустройства Киринского месторождения, а в планах – их использование при освоении Штокмановского газоконденсатного месторождения.

Используемый на Киринском месторождении подводный добывающий комплекс обеспечивает эксплуатацию семи скважин, газ из которых поступает к манифольду. Добытый газ собирается на манифольде и затем по морскому трубопроводу транспортируется на береговой технологический комплекс. Транспортировка осуществляется без дополнительного компримирования под действием давления пласта. На береговом технологическом комплексе после подготовки к транспортировке газ направляется по 139-километровому газопроводу на головную компрессорную станцию газотранспортной системы «Сахалин – Хабаровск – Владивосток». Производителем подводного добывающего комплекса является компания FMC Technologies.

Заключение

Российская Федерации обладает уникальным по своему нефтегазовому потенциалу шельфом арктических морей и высокоинтеллектуальными человеческими ресурсами. В сегодняшних политических и финансовых условиях у Российской Федерации появился последний, долгое время отсутствующий стимул к интенсивному развитию собственных современных и перспективных нефтегазовых технологий и созданию передовой отечественной нефтегазовой промышленности – запрет на импорт иностранных технологий освоения шельфовых месторождений углеводородов. Несомненным является тот факт, что при правильном и своевременном создании стимулирующих финансово-организационных условий со стороны государства и национальных нефтегазовых компаний на шельфе Российской Федерации будут реализовываться крупнейшие в мире нефтегазовые проекты с наивысшими показателями по эффективности и безопасности с использованием отечественных инновационных техники и технологий.

Список литературы

-

G. Vetter, W. Wirth, H. Korner, S. Pregler. Multiphase pumping twin-screw pumps – understand and model hydrodynamics and hydroabrasive wear // Proceedings of the 17-th international pump users symposium, 2000. Pp. 153 – 169.

-

M. Hjelmeland, A.B. Olsen. Advances in sabsea wet gas compression technologies // International Petroleum Technology Conference, 2011, Pp. 1 – 9.

-

D. Fernandez. MAN Diesel & Turbo Technology Update - Subsea Compression // MAN Diesel & Turbo, 2016. P. 15.

-

Б.Ю. Васильев, Д.В. Мардашов. Электромеханические системы подводных перекачивающих комплексов транспортировки углеводородов с шельфовых месторождений арктических морей // Нефтяное хозяйство, 2016, №1. С. 85 – 89.

-

Б.Ю. Васильев. Подводные технологии освоения арктического шельфа Мировой и российский опыт // Оil and gas journal Russia, 2016, № 2. С. 68 – 72.

-

Васильев Б.Ю. Развитие отечественного нефтепромыслового морского флота, подводного технического парка и шельфовых проектов в современных условиях // Газовая промышленность, 2015, № 5 (722). С. 86 – 91.

-

Золотухин А.Б. и др. Основы разработки шельфовых нефтегазовых месторождений и строительство морских сооружений в Арктике. М.: Нефть и газ, 2000. – 770.

-

Меньшов Б.Г., Ершов М.С., Яризов А.Д. Электротехнические установки и комплексы нефтегазовой промышленности. М.: Недра. 2000. – 487.

-

Шабанов В.А. Основы регулируемого электропривода основных механизмов бурения, добычи и транспортировки нефти. Уфа: УГНТУ, 2009 – 156.