Большинство известных способов утилизации нефтесодержащих отходов ориентированы на использовании мощного дорогостоящего серийно выпускаемого оборудования, применение бактериальных штаммов здесь действенно в весьма ограниченное время. Специализированные полигоны для захоронения нефтесодержащих отходов находятся на достаточно большом удалении от мест образования отходов. В связи с этим разработка новых технологий обезвреживания и снижения класса опасности нефтесодержащих отходов для нефтехранилищ и нефтебаз распределительного типа, адаптированных к агрессивным климатическим условиям, является актуальной научно-практической задачей. Как решают эту задачу предприятия, расположенные на Крайнем Севере?

Работа Архангельского терминала ООО «РН-Архангельскнефтепродукт» по перевалке нефти и нефтепродуктов с емкостным парком 100 тыс. м3, железнодорожной веткой и сетью сливно-наливных эстакад, включает следующие основные технологические процессы:

- слив из железнодорожных цистерн мазута и нефти, требующих предварительного разогрева;

- слив светлых нефтепродуктов из железнодорожных цистерн;

- закачка нефтепродуктов в танкеры (бункеровка судов).

На территории терминала размещены очистные сооружения (ОС) промливневой канализации, которые предназначены для очистки сточных вод, куда поступают стоки с железнодорожных эстакад, территории резервуарных парков и других технологических площадок. Допустимые концентрации загрязняющих веществ в очищенных сточных водах регламентируются разрешительной документацией.

Исследования проводились по двум направлениям с целью снизить негативное влияние на процесс очистки железа и улучшить расслоение фаз с более эффективным выходом нефтепродуктовой фракции еще до входа в ОС в парке буферных резервуаров.

Промливневые стоки со всей территории терминала и причала поступают в напорный канализационный колодец КК-72, затем распределяются в пять буферных резервуаров (накопителей): №№200, 201, 202, 204, 205 объемом 5000 м3 каждый (рис. 1).

Отстоявшийся слой нефтепродуктов с водой затем поступает в горизонтальный резервуар РГС 63 №209 и насосами подается в разделочные резервуары РВС 200: №206, №207, №208, где происходит расслоение стоков на нефтепродукт и воду. Нефтяные отходы из разделочных резервуаров собираются, как смесь отработанных нефтепродуктов, и используются для нужд предприятия, а загрязненная вода снова поступает в буферные резервуары.

Технологическая линия очистных сооружений предусматривает очистку сточных вод с использованием биологического, флотационного и фильтрационного процессов, работу канализационной сети с буферными, разделочными резервуарами, насосами канализационной насосной станции (КНС).

Количество сточных вод, поступающих на очистные сооружения, в среднем составляет 1080 м3/сут, и в т.ч.: нефтепродуктов – 0,130 т/сут; взвешенных веществ – 0,081т/сут; ХПК – 1,594 т/сут. Очищенные на объектах ОС сточные воды должны иметь следующие показатели: содержание нефтепродуктов в пробах, отобранных на выходе, не более 0,05 мг/л; взвешенных веществ 0,5…1,0 мг/л; СПАВ порядка 0,1 мг/л; БПК полное до 3,0 мг/л; ХПК до 30 мг/л; рН 7,0…8,0. Это достигается путем использования для их обезвреживания дорогостоящих активированного угля, химреагентов и биопрепаратов. Очищенные воды с ОС терминала сбрасываются в водный объект категории I.

Концентрация железа в различных формах на входе в очистные сооружения не должна превышать 1,0 мг/л. Фактически в промышленных сточных водах на протяжении 2010-2014 годов наблюдалась концентрация железа в различных формах от 4 до 7 мг/л.

Причиной повышения концентрации железа в сточных водах является более частая смена видов и сортов нефтепродукта с последующей зачисткой резервуарного парка, а также «старение» трубопроводов и резервуаров. Гидратированные молекулы оксида железа в воде без подогрева обладают способностью присоединять к себе растворенные нефтепродукты и образовывать большие комплексы, по свойствам схожие с клеем. Такого рода масса, попадая на последнюю ступень очистки – мелкодисперсные сорбционные фильтра, «склеивает» между собой частицы активированного угля, тем самым выводя уголь из рабочего состояния.

Следовательно, фактическое наличие в поступающей сточной воде растворенных и коллоидных форм железа в больших концентрациях оказывает негативное влияние на работу блока очистных сооружений и снижает степень очистки. Концентрация нефтепродуктов на выходе очистных сооружений после угольной фракции составляет 1,68 мг/л, тогда как норматив предполагает 0,05 мг/л. Поэтому для достижения нормативного качества стоков необходимо производить повторную очистку воды, что в свою очередь влечет дополнительные расходы электроэнергии и химических реагентов, которые нужны для обеспечения непрерывной работы очистных сооружений.

Для удаления активных форм железа из сточных вод нами предлагается применять реагенты-окислители в виде перманганата калия и гипохлорита натрия до входа на флотаторы очистных сооружений.

Реагентный метод обезжелезивания с последующей фильтрацией предполагает введение реагентов-окислителей. Наиболее эффективный из них – это гипохлорит натрия или кальция и перманганат калия. Для приготовления рабочего раствора, исходя из данных по растворимости перманганата калия в воде, на 5 кг реактива потребуется 79 л воды. После протекания реакций окисления в модели буферного резервуара, предложенной авторами концентрация общего железа составляет 0,8-1,0 мг/л (рис. 2.)

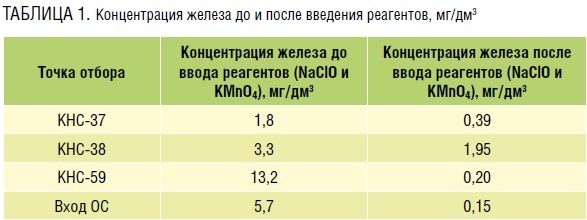

Были рассмотрены образцы с трех канализационно-насосных станций терминала (КНС-37, КНС-59, КНС-38), также точка входа в блок очистных сооружений. Реагенты вводились расчетным методом, данные представлены в таблице 1.

Точка введения должна быть максимально приближена к буферным резервуарам и в ней должно происходить смешение и разбавление промышленных вод, при котором пленка нефтепродуктов механически разбивается. Такой точкой является канализационный сборный колодец перед входом в парк буферных резервуаров КК-72 (см. рис.1).

Совместный ввод в обрабатываемую воду перманганата калия и гипохлорита натрия позволяет сэкономить до 80% перманганата калия. Введение перманганата калия перед подачей гипохлорита натрия разрушает органические вещества, вступающие в реакцию с хлором с образованием продуктов с резким запахом, например фенолов.

Для практического применения реагентного метода удаления железа из сточных вод необходимы дополнительные емкости – 2 реагентных бака (объем 150-200 л) из нержавеющей стали для приготовления рабочих растворов. Из баков растворы реагентов насосом-дозатором (производительность 4 м3/час) последовательно (сначала перманганат калия, затем гипохлорит натрия) подаются через трубопровод со стоками в рабочий буферный резервуар, заполненный на 1/3 – 1/2 от общего объема. После осаждения шлам из резервуара удаляется в шламонакопитель в период зачистки. Кратность зачистки определяется по степени загрязненности опытным путем.

Сточные воды нефтехранилищ, в том числе и Архангельского терминала, можно отнести к нейтральным нефтесодержащим сточным водам, где нефтепродукт присутствует преимущественно в виде эмульсии и солесодержание вод невысокое. Для устойчивой работы очистных сооружений необходимо, чтобы на очистку поступали стоки с компонентным составом, не превышающим значений, на которые рассчитан блок очистных сооружений:

- взвешенных веществ – до 59 мг/л;

- нефтепродуктов – до 116,7 мг/л;

- рН – до 8,1.

Исследования по очистке нефтесодержащих сточных вод проводились в лаборатории Архангельского терминала, на основе запатентованных решений по разделению, обезвреживанию загрязненных обводненных промышленных отходов в ходе их охлаждения естественным или искусственным источниками холода [5].

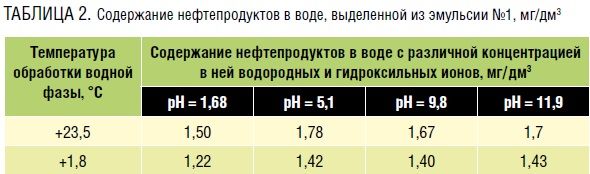

В таблице 2 приведены результаты изучения водной фазы эмульсии №1 после механического разделения ее в делительной воронке при комнатной температуре и после охлаждения при различных значениях рН исследуемой среды.

Из результатов, приведенных в табл. 2, следует, что наиболее эффективное разделение эмульсии №1 на компоненты наблюдалось после охлаждения ее при температуре +1,8 °С и создания кислой реакции среды с показателем рН =1,68.

В табл. 3 приведены результаты определения содержания воды в дизельном топливе после его выделения из эмульсии при различных температурах и значениях рН изучаемой среды двумя методами: по Карлу Фишеру и Дина Старку. Данный анализ производился для определения содержания воды в дизтопливе, оставшейся после разделения фаз при разных условиях.

Как видно из табл. 3, содержание воды в пробах дизельного топлива, взятых из эмульсии №1, незначительно различается как при охлаждении, так и при изменении рН среды.

Содержание нефтепродуктов в водной фазе эмульсии №2 при различных значениях рН и температурах обработки исследуемой системы приведены в табл. 4. При этом концентрация нефтепродуктов в эмульсии определялась после механического удаления с ее поверхности основного объема дизтоплива, выделенного из смеси на поверхность в процессе охлаждения при различных значениях рН исследуемой среды.

Из табл. 4 следует, что наиболее эффективное разделение эмульсии №2 также происходит при температуре +1,8 °С и для кислой реакции среды с рН равным 1,68.

Результаты определения концентраций нефтепродуктов в сточных водах в точках входа и выхода с блока очистных сооружений терминала для различных режимов эксперимента приведены в табл. 5.

Данные, приведенные в табл. 5, показывают, что наиболее эффективное разделение нефтесодержащих вод, как и прежде, происходит при температуре +1,8 °С и кислой реакции среды с рН =1,68.

Таким образом, выполненными исследованиями показано, что эффективность очистки сточных вод от загрязнений нефтепродуктами методом отстаивания можно повысить за счет одновременного их охлаждения до значений температур в диапазоне от +1 до –3 °С. Охлаждение до больших отрицательных температур следует применять в тех случаях, если при указанном температурном диапазоне необходимая степень очистки не достигается. Дополнительное закисление среды также способствует этому процессу. Введение в действующий цикл очистки дополнительных процессов по отстаиванию, охлаждению и, по возможности, закислению на разных стадиях очистки позволяет поднять эффективность работы очистных сооружений.

После прохождения сточными водами очистки, возможно их применение в замкнутом цикле обращения технической воды при условии реконструкции системы трубопроводов, что значительно уменьшит нагрузку на катионитные фильтры водоподготовки и обеспечит бесперебойную и безопасную работу котельной.

При использовании «жесткой» воды сокращается срок эксплуатации натрий-катионитовых фильтров, увеличивается кратность процессов их регенерации и расход реагентов, применяемых для регенерации. Поэтому техническую воду приходится предварительно «смягчать», а затем после очистки она сбрасывается в водный объект.

Предлагается решить проблему получения технической воды с меньшим солесодержанием для использования в котельной путем создания частично замкнутого цикла движения очищенных должным образом сточных вод, направляя их не на сброс, а в цикл технического водопровода, и использовать в дальнейшем в процессах химической водоочистки (ХВО).

Для работы котельной цеха паротеплоснабжения требуется 12-27 м3/час воды (в зависимости от сезона). Чтобы обеспечить бесперебойную работу котлов котельной будут заполняться резервуары ХВО. Суммарный объем резервуаров V=(100+75)·0,85=148 м3. Этого объема хватит на 148/27=5 часов бесперебойной работы котлов, для постепенной их остановки на случай аварийной ситуации в блоке очистных сооружений.

Вода из резервуаров также может использоваться для компенсирования пиковых нагрузок водопотребления. После заполнения резервуаров-накопителей ХВО будет образовываться избыток очищенной воды, при условии постоянного потребления котельной. Поэтому необходимо соединить трубопровод, обеспечивающий подачу осветленной воды из резервуаров-накопителей в котельную, с трубопроводом, подающим техническую воду. Для подачи очищенной воды предусмотрены два насоса КМ-100-65-250 (рабочий и резервный).

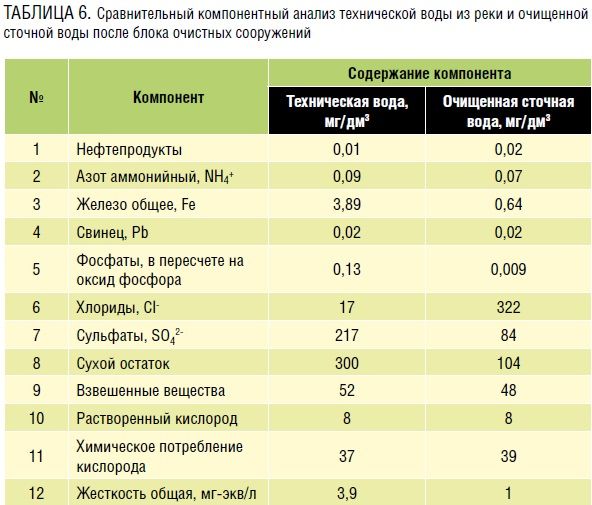

Технологическая схема показана на рис. 3. И него видно, что очищенная вода будет поступать в резервуары-накопители и в трубопровод технической воды, минуя станцию осветления воды на ХВО. Это возможно, так как показатели качества очищенной воды лучше, чем технической. Химический состав исходной воды и воды из резервуара чистой воды блока очистных сооружений приведен в табл. 6.

Сравнивая между собой показатели технической и очищенной воды, можно сделать вывод о том, что очищенная вода имеет преимущественно меньшие концентрации загрязняющих веществ. Особое внимание следует обратить на показатель жесткости воды, который имеет большое значение для работы котлов цеха паротеплоснабжения и требует соответствующей водоподготовки. У очищенной воды этот показатель в несколько раз лучше, чем у воды, взятой из реки.

Концентрация хлоридов в очищенной воде выше, чем в технической. Это связано с постоянной регенерацией хлоридом натрия натрий-катионитовых фильтров, с последующим сбросом отработанной воды в систему очистных сооружений. Но поскольку содержание хлоридов и остальные компоненты состава воды не регламентировано нормами, такое превышение допустимо. Также очищенная вода имеет более высокое содержание нефтепродуктов (0,02 мг/дм3 против 0,01 мг/дм3 у технической воды) и более высокое химическое потребление кислорода (39 мг/дм3 против 37 мг/дм3). Однако данная разница незначительна, находится в пределах точности методик измерений и не окажет влияния как на работу химводоочистки, так и на работу цеха паротеплоснабжения в целом.

При внедрении частично замкнутой циклической схемы движения воды будет снижено потребление технической воды из реки, а значит, в системе будет циркулировать вода с меньшими значениями общей жесткости. Используя более «мягкую» очищенную воду блока очистных сооружений для работы котлов, можно значительно сократить кратность процессов регенерации натрий-катионитовых фильтров и, следовательно, снизить концентрацию хлоридов в воде.

В случае аварийной ситуации на блоке очистных сооружений, когда в воду может попасть избыточное количество нефтепродуктов, в резервуаре чистой воды блока можно установить датчик-газоанализатор типа ДАК-summCH, для того чтобы после подачи сигнала, автоматическая задвижка перекрыла подачу воды в систему, «грязная вода» в этом случае поступает на повторный круг очистки блок очистных сооружений.

В результате реконструкции системы трубопроводов, осуществляя в нее подачу очищенной сточной воды, а также частично замкнув цикл движения технической воды, можно обеспечить бесперебойную работу котельной. Это позволит уменьшить объем потребления воды из р. Кузнечиха, снизить сброс в водный объект (практически вся очищенная сточная вода поступает на нужды нефтебазы), снизить нагрузку на натрий-катионитовые фильтры цеха паротеплоснабжения. При этом экономия средств составит 352 988 руб. в год. Параметры всех очищенных сточных вод соответствуют нормам, установленным для водоемов рыбохозяйственного значения, разрешительной документации предприятия на сброс в водный объект, требованиям промышленной и экологической безопасности.

Предлагаемая безопасная и эффективная технология очистки и обезвреживания обводненных нефтесодержащих эмульсий путем понижения температуры среды до значений +1 …-3 °С и применения реагентов-окислителей в виде перманганата калия и гипохлорита натрия до входа на флотаторы очистных сооружений позволит производить работы, используя естественные природные условия в холодное время года, не применяя искусственное охлаждение. Ее можно применять на нефтебазах распределительного типа, имеющих на своей территории цех паротеплоснабжения с техническим водозабором и цех очистки промышленных сточных вод.

Литература

1. Инженерная экология в нефтегазовом комплексе: учебное пособие /Г.Г. Ягафарова, Л.А. Насырова, Ф.А. Шахова, С.В. Балакирева, В.Б. Барахнина, А.Х. Сафаров. – Уфа: Изд-во УГНТУ, 2007. 334 с.

2. Пиковский Ю.И., Исмаилов Н.М., Дорохова М.Ф. Основы нефтегазовой геоэкологии: учебное пособие /Под ред. проф. А.Н. Геннадиева. – М.: ИНФРА-М, 2015. 400 с.

3. Середин В.В. Оценка геоэкологических условий санации территорий, загрязненных нефтью и нефтепродуктами. – Пермь, 1998. 153 с.

4. Стахов Е.А. Очистка нефтесодержащих сточных вод предприятий хранения и транспорта нефтепродуктов. М.: Недра, 1983. 263 с.

5. Конюхов А.В., Конюхов А.Д., Петрова А.В., Пустова Е.Ю., Черкасов Н.Р. Способ и устройство для очистки емкости от загрязненной воды и нефтешлама. Патент на изобретение №2533724 Федеральной службы по интеллектуальной собственности РФ от 20.11.2014 г. Бюл. № 32 на заявку № 2013111085/05 от 12.03.2013.