Потребность учета многообразия взаимосвязанных факторов при мониторинге ремонтных работ на участках линейной части (ЛЧ) магистральных газопроводов (МГ) в условиях обводненной местности вызывает необходимость решения вопросов, не укладывающихся в традиционную технологию проведения оптимизационных расчетов с использованием моделей и методов математического программирования. Расширение границ применимости аппарата математического программирования представляется возможным благодаря разработанной обобщенной модели принятия решений, в основу которой положены идеи программно-целевого метода. Выполнен анализ отечественной и зарубежной практики ремонта ЛЧ МГ, который показал, что необходимо выполнить математическое моделирование мониторинга процессов ремонта в условиях обводненной местности, сформировать обобщенную модель принятия решений при технологическом моделировании ремонтных работ, разработать методы и критерии формирования программы ремонтных работ на ЛЧ МГ, которые позволяют выявить наиболее приемлемые решения и подходы к организации производства капитального ремонта. На основе научного анализа существующих методик организации работ по ремонту ЛЧ МГ определены пути совершенствования основных и взаимосвязанных между собой направлений формирования и развития организационного и технологического проектирования выполнения ремонтных работ: диагностики состояния ЛЧ МГ; приоритетности проведения ремонтных работ; методов проведения ремонтных работ; контроля качества производства ремонтных работ.

Эксплуатационная надежность ЛЧ МГ – это способность выполнять заданные функции в заданном объеме в течение рассматриваемого периода времени при определенных условиях эксплуатации. Функцией участка ЛЧ МГ является стабильное удовлетворение потребностей производства согласно оговоренным заранее условиям [1, 2].

Надежность можно трактовать как комплексное понятие, т.е. как совокупность следующих главных единичных свойств: безотказность – способность непрерывно сохранять работоспособность, т.е. поддерживать нормальный режим работы; безопасность – способность не допускать ситуации, опасные для людей и окружающей среды; ремонтопригодность – приспособленность к предупреждению и обнаружению причин возникновения отказов и устранению их последствий путем технического обслуживания и проведения ремонтных работ; режимная управляемость – способность поддерживать нормальный режим посредством управления (например, с использованием резервов); долговечность – способность объекта сохранять работоспособность до наступления предельного состояния (полного износа) при установленной системе технического обслуживания и ремонта; живучесть – способность противостоять возмущениям, не допуская их каскадного развития.

Каждое из этих свойств оценивается некоторой совокупностью показателей или качественных характеристик. Таким образом, проблемы обеспечения надежности участка ЛЧ МГ сосредоточены в основном на проблемах синтеза свойств безотказности, безопасности и ремонтопригодности при проектировании или ремонте.

Обоснование мероприятий по обеспечению надежности является неотъемлемой частью процедуры проектирования и проведения ремонтных работ [3, 4]. Эти мероприятия имеют результатом повышение безотказности элементов магистральных газопроводов за счет использования более надежных единиц оборудования, повышение качества строительства и эксплуатации участков ЛЧ МГ, создание различного рода резервов (структурных, нагрузочных, временных, эксплуатационных, функциональных).

Анализ характеристик надежности промышленного сооружения, формируемых при его эксплуатации, зависит от состояния составляющих его систем, определенных проектными решениями и их реализацией в процессе строительства, от внешних условий, а также от качества эксплуатации.

Безопасность объектов оценивается их способностью не допускать ситуаций, опасных для людей и окружающей среды. Многие отказы сопряжены с утечками, выбросами взрыво- и пожароопасного или токсичного газа. Аварийные ситуации могут не только приводить к нарушению нормальных технологических процессов, но и причинять вред здоровью людей и наносить ущерб природе. В соответствии с этим, наряду с технологическими отказами, следует рассматривать отказы по безопасности.

Недостаточная безопасность промышленного сооружения есть всегда результат чьих-то ошибок – неудовлетворительного качества проектирования, строительства, эксплуатации или непредусмотренных воздействий внешней среды.

Безопасность обеспечивается в основном теми же мероприятиями, что и надежность функционирования промышленного сооружения, поскольку значительная часть отказов по безопасности (разрывы, повреждения) одновременно являются отказами работоспособности.

При проектировании, строительстве и ремонте промышленного сооружения должны быть выполнены специальные исследования по выявлению и оценке возможных источников опасности, по применению специальной строительной техники и разработке методов эффективного контроля за строительством (значительная часть экологических ущербов вызывается отклонениями от проектных требований при строительстве), по применению методов экологической диагностики [5, 6].

Обеспечение безопасности при проектировании промышленного сооружения является сложной и малоизученной проблемой, в решении которой решающую роль играют качественные оценки экспертов. Как и в проблеме надежности, здесь необходимо искать приемлемые компромиссы между затратами на поддержание безопасности и вероятными ущербами из-за отказов.

Безопасность промышленного сооружения как важнейшая составляющая его надежности допускает количественную оценку. Количественная оценка безопасности предполагает, с одной стороны, знание частоты или вероятности возникновения аварий, с другой стороны – оценку возможных последствий такого события. При этом суждение о степени безопасности объекта выносится на основании количественной оценки противоположного свойства – опасности промышленного сооружения или технологического процесса.

В качестве меры потенциальной опасности промышленного сооружения, учитывающей как вероятность появления отказов, так и последствия их наступления, может использоваться характеристика технологического риска. Количественное измерение опасности или безопасности промышленного сооружения путем оценки риска согласуется с принятым международным стандартом для анализа технологического риска, в котором под риском понимают сочетание вероятности и последствий нежелательных событий.

Если ущерб оценивается стоимостными показателями, говорят об оценке технико-экономического риска. Интервал времени, за которое вычисляется величина технико-экономического риска, оговаривается особо (например, год, расчетный период эксплуатации объекта и т.д.). Социальный риск выражает среднее число пострадавших людей в результате возможных аварий объекта за выбранный интервал времени (например, год).

Оценки безопасности так же, как и оценки надежности магистрального газопровода, могут производиться на различных уровнях иерархии: на уровне отдельных элементов (технологических установок, агрегатов и т.д.), отдельных проектируемых или действующих промышленных сооружений. Таким образом, при условии обоснования и введения нормативов приемлемого уровня риска, могут быть исследованы ожидаемые технико-экономические и социальные риски, соответствующие определенным нормативным требованиям, техническим условиям функционирования промышленного сооружения, конструктивным и технологическим решениям.

Для формирования автоматизированной процедуры оценки технологического риска эксплуатации промышленного сооружения можно использовать метод анализа иерархий.

Проблема обеспечения надежности промышленного сооружения неразрывно связана с разработкой математических моделей, которые с достаточной степенью точности описывали бы явления, происходящие в системе технологического проектирования ремонтных работ на участках ЛЧ МГ. Для расчетов параметров эффективного проведения ремонтных работ должны быть разработаны соответствующие алгоритмы. Кроме того, для решения практических задач, связанных с совершенствованием организационных и технологических процессов производства ремонтных работ на участках ЛЧ МГ, необходимо разработать такие мероприятия, которые, будучи направленными на повышение качества выполнения работ, обеспечат снижение технологического риска эксплуатации магистрального газопровода в целом.

Эффективность контроля за техническим состоянием участков ЛЧ МГ в значительной степени связана с общим уровнем автоматизации. Современные средства вычислительной техники позволяют не только автоматизировать сбор информации о техническом состоянии участков ЛЧ МГ, но и осуществлять моделирование исследуемых объектов, явлений и процессов, изучение которых традиционными средствами затруднено или невозможно. Решению этих вопросов служат интеллектуальные диалоговые системы анализа результатов наблюдений.

Разработано большое количество программных средств для анализа технического состояния участков ЛЧ МГ. В составе подобных систем решаются и такие задачи, как ведение баз данных сложной структуры, организация информационных, справочных и вычислительных систем, моделирование различных непрерывных и дискретных процессов и т.п.

Конечной целью системы анализа технического состояния является интерпретация получаемых результатов наблюдений за исследуемым объектом. Под интерпретацией результатов наблюдений мы подразумеваем сравнение их с существующей суммой эмпирических и теоретических знаний с целью получения в результате такого сравнения новых знаний. Содержательная часть новых знаний может быть выражена утверждениями следующих типов: совокупность полученных в результате наблюдения и контроля данных полностью согласуется с существующей совокупностью знаний об объекте; для согласования некоторой группы результатов наблюдения и контроля с совокупностью знаний об объекте наблюдений требуется внести в эти знания такие-то изменения; для того, чтобы понять причины расхождения некоторой группы результатов наблюдения и контроля за техническим состоянием объекта с совокупностью имеющихся знаний об объекте наблюдений, требуется провести такие-то дополнительные исследования.

Под существующей совокупностью знаний об объекте наблюдений и контроля подразумевается принятая к моменту интерпретации модель предметной области, включающая физическую и математическую модели, и настроенная на объект наблюдений, а также имеющийся набор констант, рассчитанных и измеренных параметров, необходимых для количественного описания свойств объекта и процессов, происходящих в нем.

Источником информации о константах и параметрах является база данных предметной области. В данной работе рассматривается концепция использования персональных компьютеров для автоматизации процедуры интерпретации результатов контроля за техническим состоянием объекта (количественных и качественных данных) и, как результат, автоматизация технологического проектирования ремонтных работ на участках ЛЧ МГ.

С функциональной точки зрения под автоматизированной системой контроля технического состояния объекта мы понимаем систему, которая осуществляет анализ результатов наблюдений с целью их интерпретации, используя систему понятий некоторой конкретной, узкоспециализированной предметной области и знания специалистов об этой предметной области. Применяемый в автоматизированной системе контроля технического состояния метод интерпретации может быть основан на определенной системе правил, близких по форме к правилам, используемым человеком-экспертом, что позволит обеспечить относительно подробное представление знаний и возможность объяснения полученных результатов на понятном пользователю языке.

На стадии проектирования автоматизированной системы контроля технического состояния необходимо построить систему концепций, ввести необходимые определения, назначить метод интерпретации результатов наблюдений и контроля.

Моделью предметной области будем называть систему математического описания процессов и явлений, непосредственно исследуемых в процессе контроля за техническим состоянием объекта. Модель предметной области универсальна по отношению к различным конкретным однотипным объектам наблюдения и контроля, однозначно определяет множества констант и параметров, необходимых для описания объектов наблюдения и взаимодействует с базой данных предметной области.

Модель объекта наблюдений и контроля порождается из модели предметной области при конкретизации некоторых характерных параметров, описывающих объект, например, диаметр и толщина стенки трубопровода, характеристики грунта, теоретическое значение коэффициента гидравлического сопротивления и т.п. При этом модель предметной области взаимодействует с базой данных предметной области под управлением некоторой процедуры.

Под прямой задачей мы понимаем задачу расчета параметров, непосредственно получаемых в процессе наблюдения за объектом и контроля за его техническим состоянием, с использованием констант из базы данных предметной области и математической модели объекта исследований, а под обратной – задачу расчета переменных предметной области на основе наблюдаемых и некоторых специальных математических процедур.

Рассмотрим функциональную структуру автоматизированной системы контроля технического состояния. В процессе интерпретации текущей информации о значении качественных и количественных показателей функционирования ЛЧ МГ и обработки экспертных оценок различных параметров технического состояния ЛЧ МГ используется значительное количество трудоемких процедур [7, 8]: поиск различной справочной информации; пересчет справочных данных к условиям, адекватным объекту наблюдения и контроля; выполнение оценочных расчетов, необходимых для восполнения недостающих данных; использование различных форм представления информации (графики, матрицы, графы и т.д.); решение систем алгебраических и дифференциальных уравнений, операции с матрицами и векторами и т.п.; запоминание и сохранение полученных результатов для последующего использования.

Исходя из этого, могут быть намечены некоторые пути автоматизации технологического проектирования ремонтных работ [9–11]: создание проблемно ориентированных баз данных и баз знаний; создание проблемно ориентированных пакетов прикладных программ; создание пакетов программ машинной графики; создание диалоговых систем для обеспечения эффективного взаимодействия с пользователем.

Однако перечисленные средства остаются разнорежимными компонентами, эффективность которых не будет достаточно высока, пока они не будут объединены в систему. Другими словами, должна быть создана некоторая ведущая процедура (не обязательно полностью автоматизированная), обеспечивающая формирование модели наблюдаемого объекта путем использования различных машинных процедур и знаний эксперта – специалиста в соответствующей предметной области.

Для того, чтобы использовать в процессе построения модели ту интуитивную информацию, которой располагают эксперты, необходимо включение в систему блока поддержки решений, который в процессе диалога ПЭВМ с пользователем (обрабатывая его ответы на поставленные ПЭВМ в продуманной и четкой форме вопросы) извлекает эту информацию косвенным путем и превращает ее в формализованную информацию (в так называемых базах знаний), учитывая свойственную человеку несогласованность суждений о сложных предметах.

Автоматизированная система интерпретации результатов наблюдения за объектом исследований должна уметь формировать альтернативные варианты согласования модельных и непосредственно измеряемых значений физических величин и осуществлять согласование посредством внесения корректирующих изменений в текущую или исходную модель объекта исследований или в базу данных предметной области.

Предполагается, что система должна работать в режиме диалога с экспертом, выполняющим анализ и интерпретацию результатов. При этом эксперт получает возможность вмешательства в работу системы на любой стадии (изменения в исходных данных, в любых промежуточных и конечных результатах, в процесс вычислений). Все действия системы по желанию пользователя должны комментироваться необходимыми сообщениями.

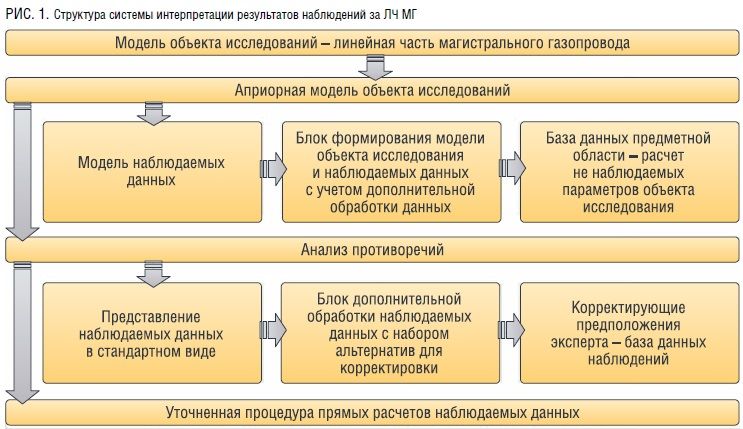

Таким образом, речь идет об интеллектуальных системах поддержки принятия решений экспертом. Структура обобщенной системы анализа результатов наблюдения за объектом исследований и поддержки принятия решений экспертом и схема взаимодействия составляющих ее функциональных блоков приведена на рисунке 1.

Управление функционированием системы осуществляется экспертом – специалистом в соответствующей предметной области, который, выбирая из базы данных набор экспериментальных данных, инициирует формирование априорной текущей модели объекта исследований, модели наблюдаемых данных и организует их согласование с наблюдаемыми данными.

Отметим, что процесс решения задачи интерпретации в общем случае является итеративным. Первоначально построенная модель наблюдаемых данных сравнивается в блоке анализа противоречий с наблюдаемыми данными.

Сравнение в общем случае приводит к получению результатов, не удовлетворяющих эксперта, после чего он вырабатывает корректирующие предположения, используя предложенный системой набор альтернатив по корректировке, получает и оценивает новые результаты и т.д., пока не будет достигнуто согласование модели с наблюдаемыми данными. Согласованная подобным образом априорная модель объекта исследований (наблюдений) становится согласованной рабочей моделью объекта исследований (наблюдений).

Для обеспечения эффективного взаимодействия эксперта и ПЭВМ при решении задачи необходимо наличие интеллектуального интерфейса в составе единой человеко-машинной системы. Интерфейс должен обеспечить эксперту возможность управления функционированием системы с использованием терминов и понятий из области его профессиональной деятельности, а также обмен информацией с ПЭВМ в процессе решения задачи в естественной для него форме представления.

Функционирование средств интеллектуального интерфейса основано на развитых методах работы со знаниями, обеспечивающих их представление, хранение, преобразование и т.д. При этом под термином знания понимается вся совокупность информации, необходимой для решения задачи, в том числе о системе понятий предметной области наблюдений, построенных теоретических моделях, методах решения задач, правилах принятия решений и т.д.

Литература

1. Торопов Е.С., Дорофеев С.М., Пономарева Т.Г., Торопов С.Ю. Проведение ремонтно-восстановительных работ на основании данных эксплуатации нефтегазопроводов / Торопов Е.С. – Известия высших учебных заведений. Нефть и газ. – 2020. – № 5. – С. 94–103.

2. Разбойников А.А., Барсуков, Н.С. Усовершенствование методики оценки технического состояния линейной части магистральных газопроводов. – Известия высших учебных заведений. Нефть и газ. – 2019. – № 3. – С. 102–111.

3. Земенкова М.Ю. Методы снижения технологических и экологических рисков при транспорте и хранении углеводородов. – Тюмень: Тюменский индустриальный университет, 2019. – 397 с.

4. Земенкова М.Ю. Методологическое обеспечение экспертных систем мониторинга показателей надежности объектов трубопроводного транспорта углеводородов. – Тюмень: Тюменский индустриальный университет, 2018. – 411 с.

5. Квасов И.Н., Шендалева Е.В., Штенгауэр О.В., Александров М.А. Анализ экологических рисков на магистральных и технологических нефтепроводах. – Известия высших учебных заведений. Нефть и газ. – 2020. – № 2. – С. 107–119.

6. Гилева Л.Н., Егорова Н.В. Исследование и оценка воздействия объектов нефтегазового комплекса на окружающую природную среду северных территорий в целях предотвращения и снижения неблагоприятных техногенных последствий / Л.Н. Гилёва, Н.В. Егорова. – Известия высших учебных заведений. Нефть и газ. – 2019. – № 1. – С. 121–132.

7. Колотилов Ю.В., Плотников А.Ю., Шейхгасанов Ш.К., Ковалев А.А. Принятия решений при реализации принципов промышленной безопасности больших систем энергетики. – Все материалы. Энциклопедический справочник. – 2020. – № 8. – С. 35–39.

8. Колотилов Ю.В., Шадлов Д.В., Плотников А.Ю. Системный анализ напряженного состояния конструкции в процессе взаимодействия с агрессивной окружающей средой. – Все материалы. Энциклопедический справочник. – 2019. – № 11. – С. 39–42.

9. Воронин А. Непрерывный вибромониторинг оборудования. Решения для предотвращения незапланированных простоев. – Деловой журнал Neftegaz.ru. – 2020. – № 8 (104) . – С. 74–76.

10. Захарченко В.Е., Зарубин Н.А., Ледаков Я.А. Опыт виртуальной пусконаладки АСУ ТП в нефтяной отрасли. – Деловой журнал Neftegaz.ru. – 2020. – № 6 (102) . – С. 46–49.

11. Юша В.Л., Гошля Р.Ю. Программно-аппаратный комплекс для исследования теплофизических и гидродинамических процессов в жидкостях при их транспортировке. – Деловой журнал Neftegaz.ru. – 2020. – № 6 (102) . – С. 106–110.