Сварные соединения промысловых трубопроводов, предназначенных для транспортировки сжиженного газа и нестабильного конденсата, имеют множество дефектов различного происхождения, причем некоторые отдельно расположенные дефекты при рабочих давлениях, действующих в трубопроводе, являются допустимыми в соответствии с требованиями нормативных документов, но в то же время сочетание двух или более таких дефектов в сварных соединениях приводит к снижению их прочности и долговечности. Была поставлена цель экспериментально исследовать влияние наиболее опасных сочетаний допустимых трещиноподобных дефектов типа подрез и непровар, находящихся в одном сварном соединении в разных поперечных сечениях, каждый из которых по отдельности соответствует нормам отбраковки, на прочность и долговечность сварного соединения.

Обзор

Взаимное влияние сочетания двух и более дефектов в сварных соединениях трубопроводов оценивается теоретическими коэффициентами концентрации напряжений [1]. Согласно нормативному документу [2], единичные дефекты – это дефекты трубопровода, расстояние между которыми превышает длину наибольшего из них, а если расстояние между ними меньше длины наибольшего из дефектов, то их относят к групповым. В нормативном документе [2] рекомендации по учету влияния дефектов сварных соединений, сочетающих несколько допустимых по нормам отбраковки единичных дефектов, на концентрацию напряжений в сварном соединении и по расчету теоретического коэффициента концентрации напряжений для таких дефектов отсутствуют. В источниках [1, 2, 3, 4] формулы теоретических коэффициентов концентрации и деформаций учитывают взаимное расположение дефектов в одном поперечном сечении, размеры дефектов и сечения трубы, но нет рекомендаций по совместному влиянию на концентрацию напряжений их с дефектами, расположенными в других поперечных сечениях сварного шва. В нормативном документе [5] нормируется суммарная протяженность допустимых по высоте внутренних дефектов: на любые 350 мм сварного соединения она не должна превышать 50 мм, но не более 1/6 части периметра сварного соединения, и даются рекомендации, что сварное соединение ремонтируется, если суммарная протяженность всех выявленных дефектов меньше 1/6 части периметра сварного соединения, в противном случае сварное соединение подлежит вырезке. В источнике [6] рассмотрено напряженно-деформированное состояние сварного соединения и методика оценки опасности от сочетания поперечного смещения концов стыкуемых труб и шлакового включения. Однако сочетание трещиноподобных дефектов, расположенных в разных поперечных сечениях сварного шва, и их совместное влияние на концентрацию напряжений не рассматривались. Нормативные документы [7, 8, 9, 10] ссылаются на критерии отбраковки кольцевых сварных соединений трубопроводов по результатам неразрушающего контроля, учитывающие, в том числе, и приведенные в приложении А [5], но не учитывающие эффект совместного действия непроваров основного металла и подрезов.

Анализ

Формулы для определения теоретических коэффициентов концентрации напряжений [1] получены, исходя из предположения, что дефекты расположены в одном поперечном сечении сварного шва, и при этом будет наблюдаться максимальное влияние дефектов на концентрацию напряжений в сварном шве. В реальности часто дефекты расположены в разных поперечных сечениях сварного шва, и по мере изменения расстояния между дефектами в направлении продольной оси совместное влияние дефектов на концентрацию напряжений тоже будет изменяться. Характер влияния дефектов на концентрацию напряжений в сварных швах варьируется в зависимости от формы дефектов и их происхождения. В качестве объекта исследования был принят трубопровод, транспортирующий нестабильный конденсат, с параметрами: трубопровод II категории, условный диаметр Dy = 200 мм; проектное давление P = 1,6 МПа; проектная температура перекачиваемой среды Т = 20–40 ˚С; трубы стальные бесшовные, 09Г2С, толщина стенки 8,0 мм; сварные соединения выполнены ручной дуговой сваркой. В результате исследования на сварных соединениях трубопровода выявлены дефекты с допустимыми размерами, среди которых наиболее часто встречались единичные поры (36,42 %) и шлаковые включения (31,96 %). Также выявлены сочетания допустимых дефектов, такие как непровар и подрез, непровар и пора, непровар и шлаковое включение, пора и подрез, подрез и шлаковое включение в разных поперечных сечениях сварного шва. Было предположено, что сочетание непровара и подреза даже допустимых размеров является наиболее опасным, так как это – трещиноподобные дефекты, являющиеся концентраторами напряжений, предрасположенными к зарождению и развитию в них трещин. Поэтому для испытаний были выбраны сварные соединения с дефектами, сочетающими непровар и подрез, расположенными в разных поперечных сечениях шва, а также сварные соединения с дефектами типа единичная пора и единичное шлаковое включение, как наиболее часто встречающиеся дефекты, являющимися концентраторами напряжений, уменьшающими прочность сварного шва.

Эксперимент

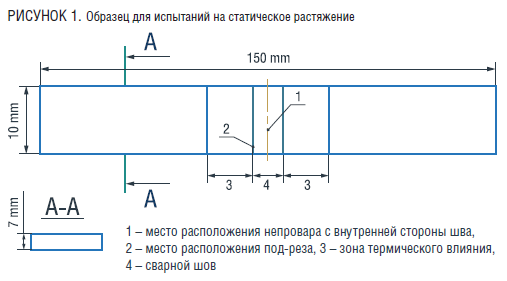

Вырезка образцов из сварных соединений трубопровода нестабильного конденсата производилась при выполнении ремонтных работ. В результате были получены девять пластин размерами 160х200 мм с дефектами типа непровар, подрез, единичная пора, единичное шлаковое включение, сочетание непровара и подреза в разных поперечных сечениях сварного шва и одна пластина без дефекта. Для проведения испытаний на статическое растяжение из этих пластин были изготовлены образцы со следующими параметрами: длина 150 мм; ширина 10 мм; толщина 7 мм. Образцы не подвергались дополнительно никакой обработке, а усиление сварного шва оставалось неснятым. Вид образцов приведен на рисунке 1.

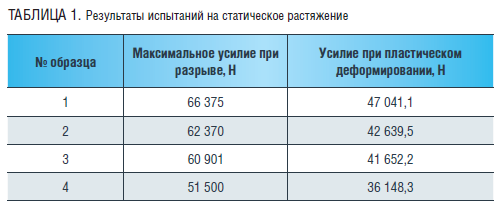

Испытания на статическое растяжение проведены на универсальной разрывной машине компании Instron модели 8801 при температуре 20 ˚С. Испытано четыре образца: образец № 1 без дефектов в сварном шве; образец № 2 с единичной внутренней порой; образец № 3 с единичным шлаковым включением; образец № 4 с дефектом, сочетающим непровар и подрез. В ходе проведения испытаний на статическое растяжение образцов № 1, 2 и 3 был выявлен разрыв образцов не по сварному шву, а по основному металлу в зонах, приближенных к зажимам разрывной машины (рисунок 2), в результате чего сделан вывод, что единичное шлаковое включение и единичная пора таких размеров практически не влияют на прочность сварного соединения. При испытаниях образца № 4 разрыв образца произошел по сварному шву (рисунок 2), из чего следует, что наличие в сварном шве дефекта, сочетающего непровар и подрез, влияет на снижение его прочности. В результате испытаний определены максимальное усилие при разрыве и усилие при пластическом деформировании образцов, а также построены диаграммы зависимости удлинения образцов в зависимости от растягивающего усилия. Результаты испытаний представлены в таблице 1.

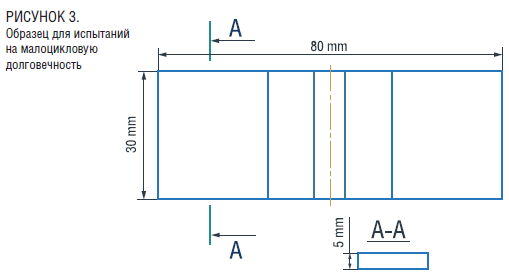

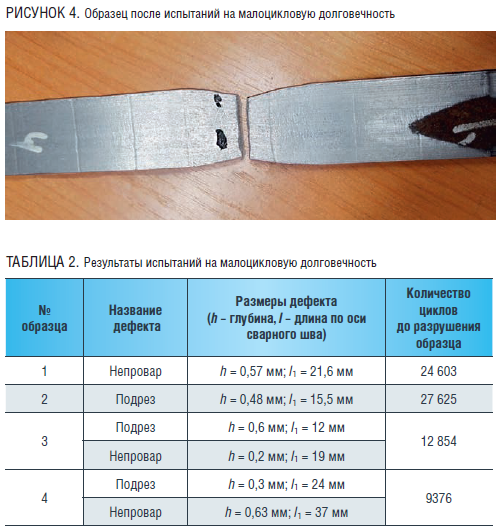

Для проведения испытаний на малоцикловую долговечность были выбраны пластины, имеющие единичные дефекты (непровар и подрез) и сочетание этих дефектов. Размеры дефектов приведены в табл. 2.

Подбор производился с учетом того, чтобы в образце сварного шва присутствовали допустимые отдельные дефекты типа подрез и непровар и сочетания подреза и непровара в разных поперечных сечениях сварного шва, имеющих допустимые геометрические размеры согласно [5]. Размеры дефектов были определены при проведении неразрушающего контроля сварных соединений радиографическим контролем. Из пластин было изготовлено четыре образца с размерами: длина 80 мм; ширина 30 мм; толщина 5 мм. Вид образцов приведен на рисунке 3. Была произведена механическая обработка сварного шва с целью снятия усиления.

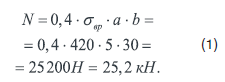

Временное сопротивление разрыву стали 09Г2С по сертификату производителя составляет 420 МПа. Рассчитано усилие для испытаний на малоцикловую долговечность:

По результатам расчета подобраны следующие параметры циклического нагружения: максимальное усилие 25,2 кН, минимальное усилие 3,2 кН, амплитуда нагружения 11 кН, начальное усилие 14,2 кН. Циклическое нагружение образцов производилось на универсальной разрывной машине компании Instron модели 8801 при температуре 20 ˚С. Вид образца после испытаний на малоцикловую долговечность приведен на рисунке 4

Выводы

1. Установлено, что прочность при статическом растяжении сварных соединений с дефектами в 1,09–1,29 раза меньше, чем прочность при статическом растяжении бездефектных сварных соединений.

2. Установлено, что сочетание дефектов типа непровар и подрез, расположенных в разных поперечных сечениях сварного шва, снижает прочность при статическом растяжении сварного соединения в 1,19–1,22 раза по сравнению со сварным соединением с отдельными дефектами типа единичная пора, единичное шлаковое включение.

3. Установлено, что при сочетании дефектов типа непровар и подрез малоцикловая долговечность сварного соединения снижается в 2,1–2,9 раза по сравнению с долговечностью сварных соединений с отдельными дефектами типа непровар и подрез.

4. В силу вышесказанного сочетание дефектов типа непровар и подрез в одном сварном соединении недопустимо даже при допустимых геометрических размерах таких дефектов, и участки сварного шва с сочетанием таких дефектов подлежат ремонту.

5. В ведомственные нормативные документы по контролю качества сварных соединений трубопроводов сжиженного газа и конденсата промыслов, установок головных сооружений по очистке и подготовке продукта к дальнему транспорту рекомендуется внести изменения по нормам отбраковки, не допускающие к приемке в эксплуатацию сварные соединения, содержащие комбинированные дефекты с сочетанием дефектов типа непровар и подрез.