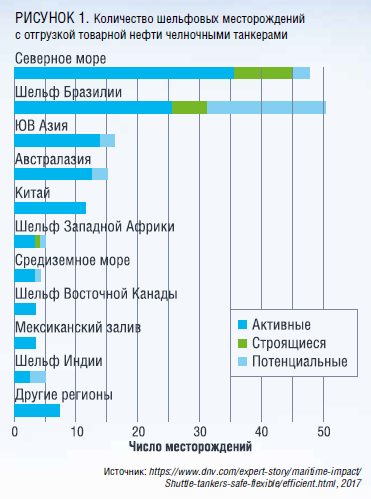

Статья подготовлена на основании материалов доклада «Подводный челночный танкер для жидкого CO2», представленного на IX Международной научно-технической конференции «Освоение ресурсов нефти и газа российского шельфа: Арктика и Дальний Восток» (ООО «Газпром ВНИИГАЗ», 13 июля 2023 г.) [1, 2, 31]. Глубоководные проверки состояния трубопроводов, например с использованием бесконтактного метода магнитной томографии, являются технически сложным и дорогостоящим процессом, требующим наличия проектов, оборудования и квалифицированного персонала. Работы по строительству и эксплуатации подводного трубопроводного транспорта экономически оправданы только для уникальных и крупных месторождений углеводородов [3]. В качестве альтернативы подводным трубопроводам рассматривают применение надводных и подводных челночных танкеров [4, 27]. Количество шельфовых месторождений с возможностью отгрузки товарной нефти челночными танкерами приведено на рис. 1.

Широкое применение надводные челночные танкеры находят на месторождениях шельфа Северного моря и Бразилии. Ежегодно вводится в эксплуатацию до 10 надводных челночных танкеров, 50 % из которых строится на верфях в Южной Корее. Надводные танкеры в своем жизненном цикле тратят от четверти до половины своего времени на погрузку нефти, тогда как рейс от морского месторождения до приемного берегового терминала достаточно короткий, при этом на надводный челночный танкер приходится до 50–60 циклов погрузки-разгрузки в год.

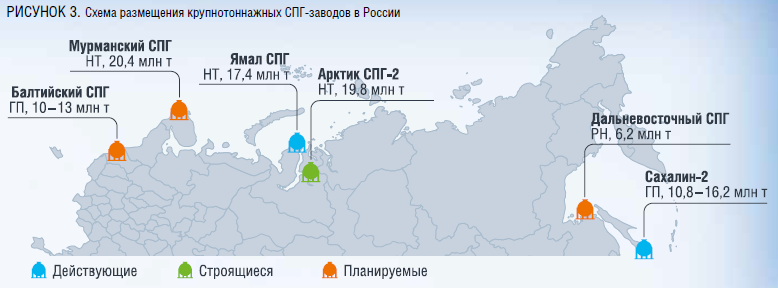

Для изменения ситуации было учреждено совместное предприятие (СП) по управлению проектами строительства на верфи танкеров дедвейтом (грузоподьемностью) от 42 тыс. до 120 тыс. т. Танкер для перевозки является плавучейконструкцией, которая способна испытывать значительные динамические нагрузки и зависит от условий эксплуатации. Компания ПАО «НОВАТЭК» зарезервировала производственные мощности судостроительной компании (ССК) «Звезда» на всю серию судов-газовозов для проекта «Арктик СПГ-2». Конструкция судов позволяет преодолевать лед толщиной до 2,1 м., при этом мощность силовой установки газовоза составляет порядка 45 МВт, что сопоставимо с мощностью атомного ледокола. Арктические газовозы отличаются повышенной экологической безопасностью и используют в качестве основного топлива сжиженный природный газ (СПГ). Проект «Арктик СПГ-2» (общая мощность завода составит 19,8 млн т/год) станет вторым крупнотоннажным СПГ-заводом компании, после «Ямал СПГ». Установка первой технологической линии мощностью 6,6 млн т/год на гравитационной платформе на «Арктик СПГ-2» – заводе на Салмановском (бывшем Утреннем) ГКМ на полуострове Гыдан в Обской губе в 2023 г. приведена на рис. 2.

ПАО «НОВАТЭК» объявило в 2023 году о старте работ по проектированию строительства третьего крупнотоннажного Мурманского СПГ-завода, общая мощность завода составит 20,4 млн т/год. Для обеспечения завода газом предполагается построить собственный газопровод Ямал – Мурманск с объемом прокачки порядка 30 млрд м3/год и протяженностью 1400 км. Схема размещения крупнотоннажных СПГ-заводов в России приведена на рис. 3.

Компания Equinor [5] представила базовый проект подводно-подледного челночного танкера Subsea Shuttle Tanker (SST) грузоподъемностью порядка 34 000 тонн. Технические решения сочетают в себе возможности и экономичность работы челночного танкера независимо от погодных условий. Концепция использования подводных транспортных средств для организации коммерческих перевозок была впервые выдвинута Якобсеном [6] и Тейлором и др. [7] в 1970-х годах. Проектом было предложено использовать атомные подводные лодки различных размеров (грузоподъемностью от 20 000 до 420 000 тонн) для транспортировки сырой арктической нефти. В 1980-х годах были представлены проекты подводных арктических танкеров для сжиженного природного газа (СПГ): атомный вариант с грузоподъемностью порядка 660 800 тонн и неатомный вариант с возможностью обеспечить транспортировку 727 400 тонн по проекту Якобсена и др. [8]. Решение было представлено Брандтом [9]. Изобретатель Эллингсен [10] предложил решение для перевозки грузов: подводный «грузовой поезд», состоящий из связанных между собой цистерн, с автономными двигательными установками, которые могут быть размещены в носовой или кормовой части судна. Высокоэффективный огромный подводный транспортный планер – еще одна идея, предложенная Эллингсеном и другими [10]. Массивные гидродинамические крылья подводно-подледного судна предназначались для хранения цистерн с углеводородами. Ксинг [11] в дальнейшем расширил идею применения, предложив подводный транспорт для перевозки грузоподъемностью 1500 тонн со средним энергопотреблением менее 10 кВт. Стоит отметить, что работы не вышли за рамки предложений по концептуальному проектированию. Чтобы восполнить этот пробел, Ма и др. [26] определили стандартный проект подводно-подледного челночного танкера, который включает в себя всесторонние глобальные стандарты проектирования. Основная цель подводно-подледного челночного танкера – транспортировка сжиженного CO2 с морских или береговых объектов к подводным скважинам или береговым терминалам для непосредственной закачки в места его подземного хранения. Подводный танкер может быть создан для функционирования по всему миру. На рис. 4 представлен автономный подводный добычной комплекс СПГ с использованием подводного челночного танкера. В работах [28–30] была предложена подводная технология сжижения природного газа в противотоке с таким активным хладагентом, как жидкий воздух, температура сжижения которого намного ниже, чем температура сжижения углеводородного газа, основную фракцию которого составляет метан.

Хотя CO2 является полезной нагрузкой, танкер может перевозить и другие виды грузов, включая подводное оборудование, углеводороды и электроэнергию (хранение с помощью батарей). Существуют различные стратегии для применения подводно-подледного челночного танкера для решения проблемы выброса углерода в атмосферу. Подводный танкер работает на электричестве и не выбрасывает в атмосферу вредных веществ, что обеспечивает экологическую устойчивость судоходства. Подводные челночные танкеры могут эффективно и безопасно работать в полной темноте, при плохих каналах связи.

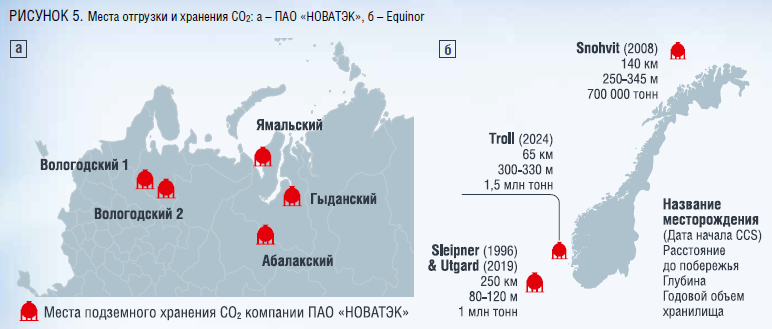

По этой причине челночные танкеры обычно оснащаются усовершенствованным набором датчиков (гидролокатор, камеры и лазеры), способных предоставлять информацию об ориентации транспортного средства, высоте, глубине и абсолютном или относительном положении. Следует отметить, энергетический переход или декарбонизация не проходит без сбоев и проблем. Так, например, Shell вышла из Northern Endurance Partnership, британского проекта CCS, направленного на декарбонизацию промышленности. Другой акционер, National Grid, также вышел из проекта, отказавшись от своих планов по строительству трубопроводов для транспортировки CO2 в Северное море. Пакеты акций были приобретены оставшимися партнерами по проекту – BP, Equinor и TotalEnergies. Способность обеспечивать приемлемую отдачу от инвестиций является основным препятствием на пути к декарбонизации. Компании рассчитывают на государственную политику и нормативную поддержку, которые помогут преодолеть этот разрыв. На рис. 5 показано местоположение по отношению к морским цепочкам поставок для мест улавливания и хранения углерода (CCS или УХУ). Базовый подводный танкер в решениях предназначен для использования как в норвежском секторе Северного моря, где Sleipner, Utgard и Snøhvit – три активных проекта CCS или УХУ [12], так и возможных будущих местах хранения СО2 компании ПАО «НОВАТЭК» [12, 13]. В рамках инициатив CO2, образующийся при добыче углеводородов, централизованно улавливается и закачивается обратно в места улавливания и хранения углерода. ПАО «НОВАТЭК» успешно завершило этап международной сертификации участков для долгосрочного подземного хранения углекислого газа (СО2) на полуостровах Ямал и Гыдан и получило сертификаты обоснованности выбора участков от независимого сертификационного и классификационного общества Det Norske Veritas (сертификаты ISO 27914:2017 «Геологическое хранение углекислого газа» и DNVGL-SE-0473 «Сертификация площадок и проектов для геологического хранения углекислого газа»). Лицензионные участки недр Обский (Ямал) и Тадебяяхинский (Гыдан) имеют подтвержденный расчетами потенциал для геологического хранения углекислого газа в объеме не менее 600 млн т СО2 каждый. Наличие хранилищ является важным элементом стратегии декарбонизации производственных кластеров СПГ и низкоуглеродной газохимии компании, который позволяет размещать углекислый газ как с собственных производств, так и оказывать услуги по подземному хранению СО2 третьим сторонам. Для обеспечения безопасного и безотказного хранения необходимо доскональное понимание условий конкретного участка – от планирования до строительства, закачки и закрытия объекта. Проект «Северное сияние» Equinor ASA [13], который предполагается ввести в эксплуатацию в 2024 году, будет транспортировать CO2, произведенный в результате наземной промышленной деятельности, не связанной с добычей нефти, на месторождение Тролль для закачки в пласт. Эти норвежские месторождения были выбраны, так как в настоящее время они используются для хранения CCS или УХУ.

В основе проектов заложено предположение, что большая часть углекислого газа, выделяемого в результате промышленных процессов, может быть собрана и сохранена.

В 2021 году 2,7 миллиарда тонн эквивалента углекислого газа (CO2e) парниковых газов (ПГ) были выброшены в атмосферу крупными предприятиями с прямыми выбросами (т.е. предприятиями, выбрасывающими более 25 000 тонн CO2e в год) в Соединенных Штатах, что составляет примерно половину всех выбросов парниковых газов в атмосферу США. Масштаб ежегодной закачки воды при заводнении месторождений в США примерно эквивалентен объему, необходимому для постоянного геологического хранения парниковых газов из крупных источников прямых выбросов. Любой экономически обоснованный подход, который может увеличить объем хранения CCS или УХУ в глобальном масштабе, необходим для снижения преувеличенной тенденции повышения средней глобальной температуры [15, 16]. Производственный цикл улавливания-сжатия-хранения-челночного транспорта-подводной закачки-захоронения СО2 (расширенный CCS или УХУ) с подводно-челночной транспортировкой (SST) представлен на рис. 6.

Безопасность эксплуатации подводно-подледного челночного танкера (SST)

Безопасность в морском секторе, особенно при эксплуатации таких специализированных судов, как подводные челночные танкеры, является критически важной для предотвращения катастроф и минимизации рисков. Понимание и учет SOE (Safety Operating Envelope, Требования к безопасному рабочему диапазону) представляют собой важный инструмент в этом процессе. Возможные аварии могут привести к ряду проблем: потере судна, утечке CO2 или углеводородов, повреждению морских установок или получению травм третьими лицами. Эти последствия повлекут за собой потерю имущества, нанесение ущерба окружающей среде и гибель людей. При проектировании операций подводно-подледного челночного танкера безопасность стоит на первом месте. Всплытие подводно-подледного челночного танкера – это маневр перехода из подводно-подледного в надводное положение. Непотопляемость подводно-подледного челночного танкера – это его способность сохранять плавучесть и необходимую остойчивость при затоплении одного или нескольких отсеков вследствие повреждения корпуса. Остойчивость подводно-подледного челночного танкера – это его способность, возвращаться в положение ровновесия после прекращения воздействия факторов, нарушающихъ ровновесие. Погружение подводно-подледного челночного танкера – это его переход из надводного в подводное путем погашения запаса плавучести за счет заполнения цистерн главного балласта. Подводный челночный танкер – это подводное судно, способное переносить углеводороды на значительные расстояния под водой и при этом погружаться, всплывать и длительное время находиться в подводном положении. Подход, основанный на SOE, обеспечивает комплексный и систематизированный способ обеспечения безопасности на море, что крайне важно для защиты жизни, имущества и окружающей среды. Понимание и учет SOE представляют собой важный инструмент для обеспечения безопасности, предотвращения катастроф и минимизации рисков. Современные инженерные решения и практики в области безопасности, особенно в такой критической сфере, как подводные челночные танкеры, часто основываются на опыте, накопленном в других сферах. В этом контексте опыт, полученный при разработке и эксплуатации военно-морских подводных лодок – использовать SOE для улучшения безопасности, оказался ценным ресурсом. С точки определения приоритетов необходимо ввести возможные ограничения:

Определение ограничений на передвижение

SOE может установить максимальные и минимальные пределы для скорости, глубины, угла наклона и других параметров, в пределах которых судно может безопасно функционировать. Требования к безопасному рабочему диапазону передвижений и ограничений использовались для нескольких типов подводных судов [17] и для оценки их эксплуатационной безопасности [10]. Требования к безопасному рабочему диапазону влияют на конструкцию подводных судов и оказывает существенное влияние на динамику и системы управления. Анализ влияния расположения кормовой плоскости управления, проведенный британской оборонной технологической компанией QinetiQ, показал, что наиболее выгодной конструкцией является Х-образная кормовая компоновка. Парк и Ким [24, 25] изучили глубинные характеристики подводных судов и сконструировали систему защиты в соответствии с Требованиями к безопасному рабочему диапазону во время заклинивания кормовой плоскости управления. Существует два метода представления безопасного рабочего диапазона: первый – через безопасное маневрирование, которое показывает пределы безопасности для начальных условий дифферентовки; а второй – через диаграммы ограничения маневрирования, которые показывают пределы безопасности для угла тангажа плоскости управления кормой.

Анализ условий эксплуатации

Погодные условия, течения, температура и давление воды могут варьироваться и оказывать влияние на SOE. Путем мониторинга и анализа этих факторов можно адаптировать SOE к текущим условиям.

Системы предупреждения и автоматического управления

В случае выхода параметров за пределы установленного SOE, автоматизированные системы могут предупреждать экипаж или даже автоматически корректировать движение судна для возвращения в безопасные рамки.

Обучение и подготовка экипажа

Экипаж должен быть хорошо знаком с SOE для своего судна и знать, как действовать в экстремальных условиях. Регулярные тренировки и симуляции могут помочь поддерживать высокий уровень подготовки.

Постоянное обновление

По мере того как технологии развиваются, SOE также должны регулярно пересматриваться и обновляться. Новые исследования, данные и опыт эксплуатации могут привести к корректировке установленных ограничений.

Взаимодействие с другими судами и морскими объектами

SOE также должны учитывать возможное взаимодействие с другими морскими объектами, например, нефтяными платформами или другими судами. Это может требовать дополнительных ограничений или протоколов для предотвращения столкновений и других инцидентов.

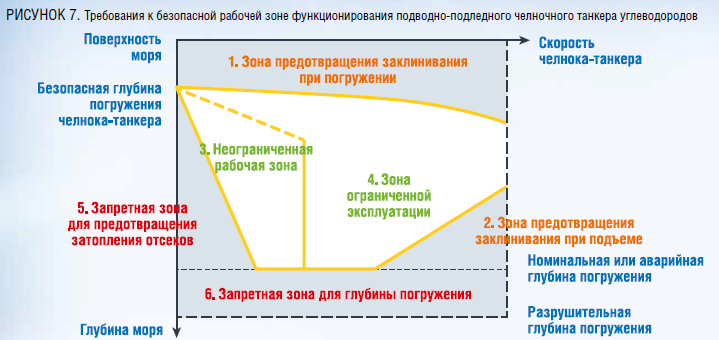

Все эти исследования и инциденты подчеркивают, что дизайн, конструкция и безопасные рабочие практики играют решающую роль в обеспечении безопасности подводных судов. При этом важно не только определить потенциальные угрозы, но и разработать стратегии и технологии для их предотвращения. Обеспечивая достаточную маневренность подводно-подледного челночного танкера в условиях, когда происходят такие сбои. Требования к безопасному рабочему диапазону призваны снизить операционный риск. Иллюстрация безопасной рабочей зоны подводно-подледного челночного танкера показана на рисунке 7 в виде графика зависимости глубины от скорости.

Существует шесть зон, составляющих операционную оболочку безопасности подводно-подледного челночного танкера. Каждая зона высвечивает определенные аспекты безопасности, которые должны быть учтены при проектировании и эксплуатации:

- Зона предотвращения заклинивания при погружении: при возникновении заклинивания плоскости управления танкера возникает риск превышения его номинальной глубины, что может вызвать разрушение его корпуса;

- Зона предотвращения заклинивания при подъеме: когда происходит заклинивание плоскости управления, подводный челночный танкер подвергается опасности пробить поверхность воды или столкнуться с надводными судами;

- Неограниченная рабочая зона: эта зона отличается низкой скоростью и большим запасом глубины погружения челнока-танкера. При любом угле тангажа и любом угле плоскости управления подводным челночным танкером можно просто маневрировать;

- Зона ограниченной эксплуатации: эта зона отличается высокой скоростью плавания. В этой зоне у подводно-подледного челночного танкера наблюдается меньшая маневренность. В результате как угол тангажа, так и угол плоскости управления должны быть ограничены определенными значениями;

- Зона предотвращения затопления отсеков: в этой зоне недостаточно подъемной силы из-за низкой скорости челнока-танкера. Плавание в этой зоне подвергает танкер опасности затопления отсеков в случае разрушения корпуса;

- Запретная зона или зона избегания погружения подводно-подледного челночного танкера ниже номинальной или аварийной глубины погружения: подводный челночный танкер плавает на глубине, превышающей номинальную или аварийную глубину погружения, и поэтому находится в зоне риска разрушения корпуса челнока.

Требования к безопасному рабочему диапазону помогают выявить любые возможные проблемы с проектированием систем управления или гидродинамики на последней стадии проектирования подводно-подледного челночного танкера. Для эффективного управления рисками при эксплуатации важно обеспечить тренировку и подготовку экипажа, а также оснащение судна системами контроля и мониторинга, чтобы всегда знать, в какой зоне находится танкер и какие действия нужно предпринимать в случае перехода между этими зонами. Требования к безопасному рабочему диапазону являются критическим аспектом в проектировании и эксплуатации подводных челночных танкеров. Эти требования обеспечивают, чтобы подводное судно могло безопасно функционировать с учетом глубины и скорости.

Для танкера критическими являются опасности, связанные с потерей плавучести или устойчивости на определенной глубине. Для обеспечения безопасности необходимо учитывать следующие типы угроз и способы их преодоления:

- Затопление отсеков: потеря плавучести из-за внезапного затопления отсека может привести к катастрофическим последствиям. Недопущение последствий возможно на разных стадиях жизненного цикла.

• Проектирование: наличие изолирующих отсеков или отделений с автоматическими запорными устройствами может ограничить затопление.

• Эксплуатация: периодические проверки и обучение по аварийным ситуациям.

- Нерациональное погружение может произойти из-за ошибок управления или неисправности системы управления. Недопущение причин возможно на стадиях:

• Проектирование: введение систем автоматического контроля глубины или датчиков глубины для предотвращения экстремального погружения.

• Эксплуатация: обучение экипажа работе с управляющими системами.

- Гидродинамические и гидростатические силы: в условиях аварии подводное судно может использовать гидродинамические силы (силы, создаваемые движением) для противодействия гидростатическим силам (силам, которые пытаются утопить судно).

• Проектирование: оптимизация формы корпуса для максимальной устойчивости и маневренности. Наличие дополнительных балластных систем для быстрого выброса воды в экстренных ситуациях.

• Эксплуатация: обучение экипажа использованию балластных систем в экстренных ситуациях.

- Аварийное восстановление: при проектировании необходимо учесть средства и методы для быстрого и эффективного восстановления плавучести или стабилизации судна после аварии.

• Проектирование: введение аварийных балластных систем, автоматических систем восстановления плавучести или других спасательных механизмов.

• Эксплуатация: регулярные тренировки и учения с экипажем для отработки действий в экстренных ситуациях.

Предотвращение аварий и обеспечение безопасности эксплуатации подводно-подледного челночного танкера требует тщательного сочетания проектирования и эксплуатационных практик. Это обеспечит защиту экипажа и сохранность груза, а также минимизирует возможные экологические риски.

Затопление отсеков подводно-подледного челночного танкера

Затопление отсеков на подводном танкере-челноке может стать катастрофическим на определенной глубине и в результате следующих причин: ошибочное поведение, а именно – оставление люков недостаточно задраенными, погружение на неверную глубину и т. п.; пробитие корпуса челнока в результате столкновения; неправильная конструкция блокирующих механизмов напорной границы, которые направлены на предотвращение случайного проникновения воды, и отсутствие контроля качества во время строительства или реновации оборудования, используемого для измерения подводно-подледного давления. Любая из перечисленных ошибок не является критической, если подводный танкер-челнок находится на поверхности, но она может стать катастрофической, если возникнет под водой. С учетом ситуации и технической оснащенности судна необходимо обратить внимание на моменты:

- Мониторинг и аварийная сигнализация: необходимо наличие высокочувствительной системы мониторинга, способной обнаруживать проникновение воды в отсеки. Это позволит быстро реагировать даже на незначительные утечки.

- Быстродействующие автоматические системы: эти системы могут автоматически закрывать двери, люки и клапаны при обнаружении проникновения воды.

- Резервные системы: важно иметь автономные источники, которые смогут поддерживать жизненно важные системы при полном отключении основного питания.

- Обучение экипажа: регулярные тренировки и учения для отработки действий в экстренных ситуациях критически важны. Экипаж должен знать, что делать при проникновении воды, как быстро реагировать и как минимизировать ущерб.

- Механическая изоляция: клапаны корпуса с механическим приводом и другие изолирующие устройства должны быть легко доступны и быстро реагировать, чтобы минимизировать затопление.

- Дизайн и конструкция: отсеки, наиболее уязвимые для затопления, такие как отсеки с аккумуляторами или главные машинные, следует размещать таким образом, чтобы минимизировать риск затопления и обеспечить возможность восстановления.

- Аудит и контроль качества: регулярные проверки состояния оборудования, включая блокирующие механизмы, а также системы контроля давления, должны проводиться для обеспечения надежной и безопасной эксплуатации.

Риск увеличивается с глубиной погружения подводно-подледного челнока-танкера. Затопление отсеков на подводном челночном танкере – это серьезная угроза, которая требует комплексного и многогранного подхода, сочетающего в себе передовые технологии, строгие процедуры и обучение персонала.

Погружение на аварийную глубину

Погружение на аварийную глубину является серьезной угрозой, особенно для подводных челночных танкеров, которые работают на высоких скоростях. Главная задача при этом – вовремя идентифицировать проблему и принимать меры для немедленного решения ситуации. Несколько аспектов, которые стоит рассмотреть:

- Системы быстрого реагирования: эти системы должны автоматически детектировать неисправность или аварийное положение и вовремя принимать решение о снижении скорости, изменении угла гидропланов или активации аварийных систем.

- Резервные системы управления: в случае отказа основной системы управления кормовыми или носовыми гидропланами, на борту должна быть резервная система управления, позволяющая восстановить управляемость судна.

- Обучение экипажа: экипаж должен быть обучен действиям в случае аварийных ситуаций, включая заклинивание гидропланов и погружение на аварийную глубину. Это включает в себя как теоретическое обучение, так и практические учения.

- Предупредительные системы: системы предупреждения, такие как сонары или датчики глубины, могут обеспечивать предупреждение о возможных препятствиях или изменениях в окружающей среде, что позволит экипажу вовремя реагировать.

- Адаптивные системы управления: современные технологии позволяют создавать адаптивные системы, которые могут автоматически корректировать работу подводно-подледного челнока в зависимости от текущих условий.

- Тщательное техническое обслуживание: регулярные проверки и обслуживание систем судна, критически важны для обеспечения их надежной работы.

Аварийное погружение на глубину требует комплексного и многогранного подхода для минимизации рисков. Сочетание технических средств, обучение экипажа и преактивного управления может обеспечить безопасность и эффективность работы.

Вывод

Проведение анализа «Требований к безопасному рабочему диапазону» является фундаментальным этапом в проектировании танкеров. Это обеспечивает высокую степень безопасности, надежности и экономической эффективности эксплуатации судов.

Заключение

Подводный челночный танкер должен быть спроектирована с использованием «Требований к безопасному рабочему диапазону». В последнее время было проведено много исследований по этой теме, чтобы убедиться, что различные компоненты должным образом учтены для достижения надлежащего уровня безопасности. Ключевыми аспектами, которые стоит учесть при реализации такого анализа, являются:

- Сценарии эксплуатации: необходимо определить все возможные рабочие сценарии для подводно-подледного челночного танкера, включая погрузку/разгрузку, навигацию на разных глубинах, маневрирование в различных условиях моря и так далее.

- Анализ потенциальных угроз: каждый рабочий сценарий несет в себе потенциальные риски. Это могут быть угрозы столкновения, гидродинамические угрозы, технические неисправности и многие другие.

- Моделирование и симуляция: с использованием современного программного обеспечения можно моделировать поведение подводно-подледного челночного танкера в различных условиях, что позволяет исследовать его реакцию на потенциальные угрозы.

- Интеграция систем безопасности: на основе анализа можно интегрировать необходимые системы безопасности, такие как автоматические системы управления, предупредительные системы и др.

- Обратная связь и итерационное проектирование: после первоначального проектирования следует провести серию тестов и симуляций, чтобы выявить потенциальные слабые места. Это позволит инженерам вносить коррективы в дизайн на основе полученных данных.

- Обучение и подготовка экипажа: с пониманием рабочего диапазона и потенциальных рисков можно разработать программы обучения для экипажа, чтобы они были готовы эффективно и безопасно работать на подводном челночном танкере.

- Постоянный мониторинг и адаптация: технологии и условия эксплуатации постоянно меняются. Важно регулярно пересматривать и обновлять анализ безопасного рабочего диапазона для учета новых данных или изменений в операционной среде.

Статья подготовлена в рамках выполнения государственного задания (тема «Фундаментальный базис энергоэффективных, ресурсосберегающих и экологически безопасных, инновационных и цифровых технологий поиска, разведки и разработки нефтяных и газовых месторождений, исследование, добыча и освоение традиционных и нетрадиционных запасов и ресурсов нефти и газа; разработка рекомендаций по реализации продукции нефтегазового комплекса в условиях энергоперехода и политики ЕС по декарбонизации энергетики (фундаментальные, поисковые, прикладные, экономические и междисциплинарные исследования)», номер гос. Рег. № НИОКТР в РОСРИД 122022800270-0.

Литература

1. Fullenbaum, R., Fallon, J., Flanagan, B., 2013. Oil & Natural Gas Transportation & Storage Infrastructure: Status, Trends, & Economic Benefits. Technical report. IHS Global Inc. https://www.circleofblue.org/wp-content/uploads/2014/12/API-Infrast ructure-Investment-Study.pdf.

2. Palmer, A., King, R., 2008. Subsea Pipeline Engineering, second ed. PennWell Corp, Oklahoma, USA.

3. Wilson, J., 2008. Shuttle tankers vs pipelines in the GOM frontier. World Oil 229 (4), 149–151.

4. Vesturing, C., 2019. Shuttle Tankers in Brazil assessed Sep 2020 from. https://www.dnv. com/expert-story/maritime-impact/shuttle-tankers-Brazil.html.

5. Equinor Energy AS, 2019. RD662093 Subsea Shuttle System.

6. Jacobsen, L.R., 1971. Subsea Transport of Arctic Oil - A Technical and Economic Evaluation. Offshore Technology Conference, OTC-1425-MS, Houston, TX, USA, 2 May 1971. https://doi.org/10.4043/1425-MS.

7. Taylor, P., Montgomery, J., 1977. Arctic Submarine Tanker System. Offshore Technology Conference, OTC-2998, Houston, TX, USA, 2 May 1977. https://doi.org/10.404 3/2998-MS.

8. Jacobsen, L., Lawrence, K., Hall, K., Canning, P., Gardner, E., 1983. Transportation of LNG from the arctic by commercial submarine. Marine Technology and SNAME News 20 (4), 377–384. https://doi.org/10.5957/mt1.1983.20.4.377.

9. Brandt, H., Fruhling, C., Hollung, A., Schiemann, M., Vob, T., 2015. A Multipurpose Submarine Concept for Arctic Offshore Operations, OTC Arctic Technology Conference. OTC-25501-MS, Copenhagen, Denmark. March 2015. https://doi. org/10.4043/25501-MS.

10. Ellingsen, K.E., Ravndal, O., Reinas, R., Hansen, J.H., Marra, F., Myhre, E., Dupuy, P.M., Sveberg, K. (2020). RD677082 Subsea Shuttle System.

11. Xing, Y., Ong, M.C., Hemmingsen, T., Ellingsen, K.E., Reinas, L., 2021. Design considerations of a subsea shuttle tanker system for liquid carbon dioxide transportation. J. Offshore Mech. Arctic Eng. 143 (4), 045001 https://doi.org/ 10.1115/1.4048926.

12. Norwegian Petroleum Directorate (NPD), 2020. Carbon Capture and Storage assessed Aug 2020 from. http://www.norskpetroleum.no/en/environment-and-technology/c arbon-capture-and-storage/.

13. Equinor ASA, 2020. Northern Lights CCS assessed Sep 2020 from. https://www.equinor. com/en/what-we-do/northern-lights.html.

14. Papanikolaou, A., 2014. Ship Design: Methodologies of Preliminary Design. Springer, Dordrecht Heidelberg New York London.

15. Carbon Capture and Storage Association (CCSA), 2020. What Is CCS?, assessed Sep 2020 from. http://www.ccsassociation.org/what-is-ccs/.

16. International Energy Agency (IEA), 2010. Energy Technology Perspectives 2010: Scenarios and Strategies to 2050. OECD Publishing, Paris, France.

17. Kery, S.M., Eaton, M., Henry, S.C., Vasilakos, J., Kery, S.M., 2018. On the Creation of a Safe Operating Envelope for Ships. SNAME Maritime Convention, Rhode Island, USA.

18. Lombaerts, T.J.J., Schuet, S.R., Wheeler, K.R., Acosta, D., Kaneshige, J.T., 2013. Safe maneuvering envelope estimation based on a physical approach. In: AIAA Guidance, Navigation, and Control Conference 2013, Boston, MA.

19. DNV, 2018. Rules for Classification, Naval Vessels, Part 4 Sub-surface Ships (Chapter 1) Submarines.

20. Marchant, P., Kimber, N., 2014. Assuring the Safe Operation of Submarines with Operator Guidline. Underwater Defence Technology, Liverpool, UK.

21. Giddings, A.J., Louis, W.L., 1966. Overcoming submarine control-surface jams and flooding casualties. Navel Engineerings Journal 78 (6), 1055–1067. https://doi.org/ 10.1111/j.1559-3584.1966.tb04132.x.

22. Tingle, C., 2009. Submarine accidents a 60-year statistical assessment. Professional Safety 54 (9).

23. Burcher, R., Rydill, L., 1994. Concepts in Submarine Design. Cambridge University Press, Cambridge.

24. Park, J.-Y., Kim, N., 2017. Design of a safety operational envelope protection system for the pitch angle of a submarine. Proceedings of the Institution of Mechanical Engineers, Part M: Journal of Engineering for the Maritime Environment 231 (2), 441–451. https://doi.org/10.1177/1475090216644281.

25. Park, J.-Y., Kim, N., 2018. Design of a safety operational envelope protection system for a submarine. Ocean Engineering 148, 602–611. https://doi.org/10.1016/j. oceaneng.2017.11.016.

26. Ma, Y., Xing, Y., Ong, M.C., Hemmingsen, T.H., 2021b. Baseline design of a subsea shuttle tanker system for liquid carbon dioxide transportation. Ocean Engineering 240. https://doi.org/10.1016/j.oceaneng.2021.109891.

27. Халворсен А.Л. «Обеспечение системы контроля за траекторией движения подводно-подледного челночного танкера», магистерская диссертация, научный руководитель, д.т.н., профессор Еремин Н.А., Губкинский университет, кафедра освоения морских месторождений, 128 с., 2023 г.

28. Кульпин, Д. Л. Научная не фантастика – Арктика / Д. Л. Кульпин // Золотухинские чтения. Нефть, газ и энергетика в Арктическом регионе: Сборник материалов Международной научно-практической конференции, Архангельск, 20–21 апреля 2023 года. – RUS: Северный (Арктический) федеральный университет имени М.В. Ломоносова, 2023. – С. 105–110. – EDN NIISJB.

29. Новая технология сжижения природного газа / Ч.С. Гусейнов, Е.Б. Федорова, Д.Л. Кульпин, В.Н. Левдик // Деловой журнал Neftegaz.RU. – 2023. – № 2 (134). – С. 14–16. – EDN PQCQIE.

30. Гусейнов, Ч.С. Подводное сжижение газа / Ч.С. Гусейнов, Д.Л. Кульпин // Деловой журнал Neftegaz.RU. – 2018. – № 5 (77). – С. 46–49. – EDN UOAPBA.

31. Подводный челночный танкер для жидкого CO2 / Н.А. Еремин, А.Л. Халворсен // Освоение ресурсов нефти и газа российского шельфа: Арктика и Дальний Восток (ОМНР - 2023) : IX Международная научно-техническая конференция, п. Развилка, 12–14 июля 2023 года : тезисы докладов, 99 с. – Москва: ООО «Газпром ВНИИГАЗ», 2023. – С. 69.