При строительстве новых магистральных трубопроводов и при ремонте существующих с заменой труб гидравлические испытания на прочность и герметичность проводят после завершения строительно-монтажных работ. Они являются неотъемлемой частью работ, направленных на поддержание высокой степени надежности систем трубопроводного транспорта углеводородов.

Испытание трубопроводов является важной технологической операцией, которая гарантирует механическую прочность и герметичность как после строительства, так и в процессе эксплуатации. В объект закачивается сжатый воздух, газ, вода или другая жидкость, после чего определяются дефекты, не обнаруженные при заводских испытаниях либо образовавшиеся из-за нарушения технологии укладки.

В соответствии с Национальным стандартом США [1] при испытании на прочность трубопровод нагружают внутренним испытательным давлением, которое в каждой точке трубопровода должно превышать рабочее давление не менее чем на 25 %, а время испытания – не менее 4 часов. Аналогичные рекомендации дает Американский институт нефти (API) [2]. В соответствии с СНиП [3] испытание на прочность должно проводиться давлением, превышающим рабочее не менее чем на 10 %, но не более давления становых испытаний, в течение 24 часов. В частных случаях требования ужесточаются за счет повышения нижнего предела испытательного давления до 125 % от рабочего, а в особых случаях (для участков высшей категории) до 150 %. В работе [4] говорится о 15 0% расчетного давления и отмечается необходимость учета температурной поправки, поскольку материал имеет более высокую прочность при более низких температурах. При этом, как правило, давление в низшей точке рабочего участка не должно превышать давления при возникновении в металле кольцевых напряжений, равного 95 % [3] от предела текучести.

Испытания проводятся в течение достаточно длительного времени, что может привести к изменению температуры исследуемой жидкости и стенки трубопровода, причем изменение происходит не только в наземных и надземных трубопроводах, но и в подземных.

При изменении температуры меняется и давление, поэтому достоверность испытаний труб ставится под сомнение. В [1, 2] рассматривается вопрос о необходимости интерпретации результатов гидравлических испытаний с изменением давления, вызванным изменением температуры.

Именно поэтому до проведения гидравлических испытаний необходимо выполнить расчет температуры испытуемой жидкости, при понижении которой изменение давления будет в пределах допустимого.

COMSOL Multiphysics – программный комплекс, позволяющий моделировать физические процессы, которые могут быть представлены в виде системы дифференциальных уравнений в частных производных, в частности механика конструкций, теплоперенос и т.д.

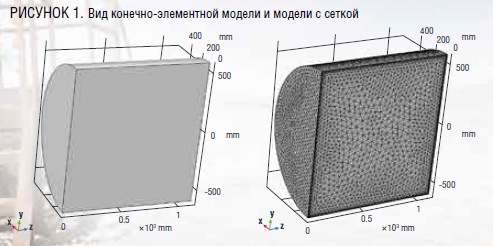

Расчетная область представляет собой половину цилиндра (воды в трубе).

Для расчета изменения давления во времени с учетом процесса остывания воды применялись два физических интерфейса: интерфейс вычислительной гидродинамики (Turbulent Flow, k-ε) и интерфейс теплопередачи (Heat Transfer in Fluids). Для описания конвективного массопереноса воды из более теплого участка модели в более холодный под действием силы тяжести использовалась стандартная k-epsilon модель турбулентного течения. Использование модели турбулентного течения вместо ламинарного позволило достичь лучшей (стабильной во всем интервале времени) сходимости решения.

В настройках интерфейса вычислительной гидродинамики был включен учет действия силы тяжести. Направление выбрано в противоположном направлении оси Y глобальной системы координат. На внешних стенках расчетной области задано стандартное граничное условие прилипания. Для учета половины геотермии расчетной области от исходной использовалось граничное условия симметрии (Symmetry).

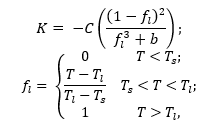

В процессе охлаждения вода меняет свое агрегатное состояние и переходит из жидкого состояния в твердое. Для учета изменения вязкости воды использовалось граничное условие – объемная сила (Volume Force). На каждый элементарный объем конечно-элементной сетки, заполняющей исходную область воды, действует сила пропорциональная скорости движения и зависящая от температуры [5].

где

![]() – константа, представляющая морфологию зоны,

– константа, представляющая морфологию зоны, ![]() = 1×105;

= 1×105;

![]() – параметр, позволяющий избежать деления на ноль,

– параметр, позволяющий избежать деления на ноль, ![]() = 1×10-5;

= 1×10-5;

![]() – температура перехода из жидкой фазы в твердую, принимаем равной

– температура перехода из жидкой фазы в твердую, принимаем равной ![]() -5 °С;

-5 °С;

![]() – температура плавления твердой фазы и перехода в жидкое состояние, принимаем равной

– температура плавления твердой фазы и перехода в жидкое состояние, принимаем равной ![]() +5 °С.

+5 °С.

Следовательно, в диапазоне температур от минус 5 °С до + 5 °С происходит плавное изменение свойств воды – она становится твердым веществом. Ширина температурного диапазона выбрана из соображений обеспечения сходимости численного решения. Слишком узкий диапазон затрудняет расчет, заставляя брать более мелкий шаг по времени.

В настройках начальных условий задаем зависимость давления внутри рассматриваемого объема воды от температуры следующим выражением [11]:

где ![]() – коэффициент объемного теплового расширения;

– коэффициент объемного теплового расширения;

![]() – коэффициент объемного сжатия воды (4,9×10-10 Па);

– коэффициент объемного сжатия воды (4,9×10-10 Па);

![]() – начальная температура воды (12 °С);

– начальная температура воды (12 °С);

![]() – начальное давление воды (5,5 МПа).

– начальное давление воды (5,5 МПа).

В настройках интерфейса Теплопередача создаем модель материала с фазовым переходом (Phase Change Material) [8].

Удельная теплота фазового перехода Вода > Лед равняется 333 кДж/кг, температура фазового перехода 273,15 [K], ширина температурного интервала, в котором происходит фазовый переход, 5 [K].

Теплопроводность льда 2,22 Вт/(м×К), теплоемкость 2100 Дж/(кг×К) [9], зависимость плотности от температуры представлена выражением 646,85 [кг/м3] + T[К].

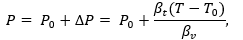

Начальная температуры воды задана 12 °С. На внешних границах расчетной области задана постоянная температура минус 20 °С. В области разреза по плоскости симметрии задано соответствующее граничное условие – симметрия (Symmetry) [10].

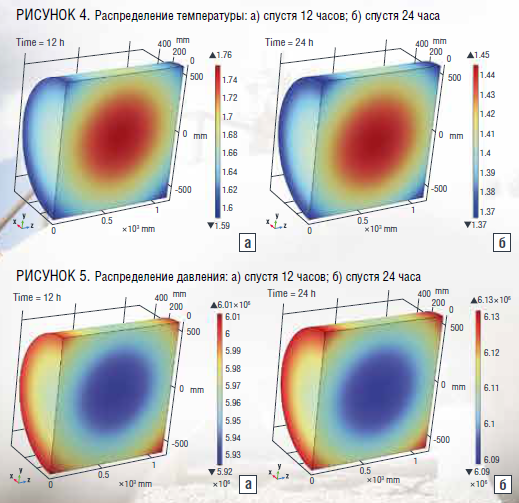

Итоговые результаты со значением температуры и давления в центре расчетной области:

Представленный метод интерпретации результатов гидравлических испытаний обеспечивает учет отклонений реальных свойств воды и стали.

При проведении гидравлических испытаний учитывается влияние коэффициентов объема (температуры) воды, линейное расширение стали, модуль упругости воды и модуль Юнга упругости стали.

Результаты изменения давления можно интерпретировать следующим образом: если давление изменяется в зависимости от гидравлического давления испытуемого трубопровода, результаты находятся в пределах доверительного интервала, определяемого свойствами перекачиваемой жидкости и материалов, из которых изготовлен трубопровод, затем гидравлические испытания под давлением следует считать удовлетворительными.

Согласно [6], доверительный интервал находится в пределах точности измерительных средств (манометр класса точности не ниже I с предельной шкалой на давление около 4/3 испытательного).

При моделировании гидроиспытаний изменение давления в трубе составило 6,3 МПа, что составляет изменение в 0,8 МПа и входит в доверительный интервал.

В дальнейших исследованиях планируется усложнение модели, добавление теплоизоляции для выполнения условия соблюдения температуры внутри трубопровода 4 °С [7].

При выполнении условия планируется сравнение нескольких диаметров трубопровода, составление зависимости изменения давления от изменения температуры с учетом временных факторов. В случае отрицательного результата расчеты будут производиться с марками хладостойких сталей либо с другими материалами теплоизоляций.

Литература

1 US Standart ASME B31.4. Pipeline Transportation Systems for Liquids and Slurries. ASME Code for Pressure Piping, B31, 2012.

2 US Standard API RP 1110. Pressure Testing of Steel Pipelines for the Transportation of Gas, Petroleum Gas, Hazardous Liquids, Highly Volatile Liquids, or Carbon Dioxide.

3 ВН 39-1.9-004-98. Инструкция по проведению гидравлических испытаний трубопроводов повышенным давлением (методом стресс-теста), М.: ОАО Газпром, 1998. – 30 с.

4 M. Stewart Surface Production Operations. 3: Facility Piping and Pipeline System, 2016, pp. 885–896.

5 Mickael Courtois, Muriel Carin. A new approach to compute multi-reflections of laser beam in a keyhole for heat transfer and fluid flow modelling in laser welding // J. Phys. D: Appl. Phys. 46 (2013) 505305 (14 pp.).

6 СП 86.13330.2022. Магистральные трубопроводы [Текст]. – Введ. 14.04.2022. – М.: Стандартинформ, 2022. – 184 с.

7 СП 411.1325800.2018. Трубопроводы магистральные и промысловые для нефти и газа. Испытания перед сдачей построенных объектов [Текст]. – Введ. 05.03.2019. – М. – Стандартинформ, 2019 – 50 с.

8 Томский политехнический университет [Электронный ресурс]. – Электрон. дан. – Томск: Мод.6, 2017.. – Дата обращения: 14.08.2023.

9 Лед и его физические свойства [Электронный ресурс]. – Вузлит.. – Дата обращения: 03.10.2023.

10 Введение в COMSOL Multiphysics [Электронный ресурс].. – Дата обращения 27.10.2023.

11 Воронежский государственный технический университет [Электронный ресурс].. – Дата обращения 17.10.2023.