Строительство подземных переходов магистральных трубопроводов через одни из наиболее распространенных видов искусственных препятствий – автомобильные и железные дороги – осуществляется главным образом подземной прокладкой их в стальных защитных футлярах (кожухах). Защитный футляр предназначен для предохранения рабочего трубопровода от нагрузок, возникающих при движении транспорта над трубопроводом, и от разрушения, а также для защиты его от воздействия агрессивных грунтов и блуждающих электрических токов. Кроме того, защитный футляр предохраняет дорогу от разрушений в случае разрыва трубопровода под ней. Защитный футляр выполняется из стальных труб, на обоих концах защитного футляра устанавливаются герметизирующие манжеты, предназначенные для герметизации межтрубного пространства между защитным футляром и трубопроводом. Они предохраняют от проникновения влаги в полость защитного футляра.

Однако герметизация торцов защитного футляра манжетами не всегда позволяет на 100 % предотвратить попадание воды в межтрубное пространство между защитным футляром и трубопроводом, а при попадании в него воды неизбежно появление конденсата из-за температурных перепадов, что приводит к развитию коррозии. Трубопровод внутри защитного футляра может быть защищен от коррозии только при полном заполнении межтрубного пространства специальным антикоррозионным материалом, что и предлагается авторами данной работы.

Авторами данной работы предлагается метод защиты подземных переходов магистральных трубопроводов с применением антикоррозионного материала ACS, который вводится в горячем (жидком) состоянии в межтрубное пространство между защитным футляром и рабочим трубопроводом, заполняя его и вытесняя воду и кислород. При применении данного метода решаются одновременно несколько задач: вытеснение воды из межтрубного пространства, остановка коррозионных процессов внутри защитного футляра, сглаживание негативного воздействия вибрации при прохождении транспорта по дороге, а в случае металлического контакта – изолирование места контакта от попадания кислорода, что приводит к остановке коррозионных процессов.

Эффективность герметизации межтрубного пространства между защитным футляром и рабочим трубопроводом предлагаемым антикоррозионным материалом ACS высока, что подтверждается проведенными испытаниями. Испытаниями подтверждено также, что предлагаемый антикоррозионный материал не содержит веществ, опасных для здоровья людей и окружающей среды.

В европейских странах материал АСS используется только в качестве изоляционного материала для защиты наружной поверхности трубопроводов от коррозии, процесс нанесения данного материала на поверхность труб заключается в следующем: поверхность труб очищается от загрязнений, на нее наносится слой материала АСS, который равномерно распределяется по всей поверхности, затем производится сборка и сварка труб в плеть. Авторами же данной работы предлагается адаптация европейской технологии, дальнейшее ее усовершенствование, оптимизация затрат и внедрение в производство полного цикла работ по защите от коррозии подземных переходов магистральных трубопроводов с применением материала АСS.

Антикоррозионный материал ACS представляет собой сложную смесь химических веществ, которая обладает уникальными свойствами. Основой этого материала является ингибитор коррозии, полученный из полиэтиленполиамина, содержащего смесь различных аминов, главным компонентом которой является триэтилентетрамин. Ингибитор коррозии представляет собой продукт конденсации триглицеридов жирных кислот или карбоновых кислот и полиэтиленполиамина, полученный при низкой температуре. Использование данного ингибитора позволяет снизить скорость коррозии металла и увеличить срок его службы. Другим важным компонентом материала ACS является полиизобутилен, который придает материалу эластичность и прочность. Кроме активной основы, материал ACS содержит синтетический воск, который является хорошим смазочным материалом и обладает гидрофобными свойствами, защищая трубопровод от воздействия влаги и агрессивных сред.

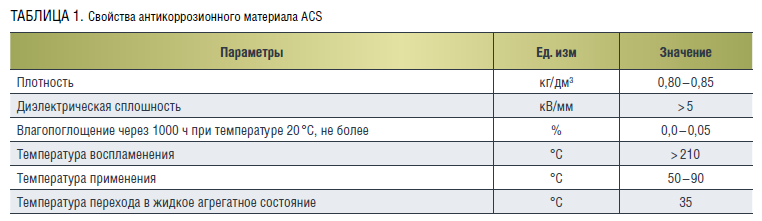

Одним из важных свойств материала ACS является его способность полностью заполнять межтрубное пространство подземного перехода трубопровода. Это достигается благодаря тому, что материал переходит в жидкое состояние при нагревании выше 35 °C и становится достаточно текучим, чтобы полностью и как можно плотнее заполнить все межтрубное пространство, что предотвращает проникновение влаги к поверхности рабочего трубопровода, защищает его от повреждений и продлевает срок эксплуатации, что является важным фактором для обеспечения экономической эффективности и безопасности трубопроводных систем. Также материал ACS обладает высокой теплоемкостью, что позволяет использовать его на переходах трубопроводов большой длины без потери текучести. Это важное преимущество для эффективного использования данного изоляционного материала на протяженных участках. Характеристика свойств антикоррозионного материала ACS приведена в таблице 1.

Защитные свойства антикоррозионного материала АСS подтверждены лабораторными исследованиями в Центре физико-химических методов исследования и анализа Республиканского государственного предприятия «КазНУ им. Аль-Фараби»![]() (Республика Казахстан) в условиях коррозии стали марки 12Х18Н10Т в фосфорной кислоте. Защитные свойства материала ACS исследованы методами гравиметрии, анализа поляризационных кривых и импедансной спектроскопии.

(Республика Казахстан) в условиях коррозии стали марки 12Х18Н10Т в фосфорной кислоте. Защитные свойства материала ACS исследованы методами гравиметрии, анализа поляризационных кривых и импедансной спектроскопии.

Исследование методом гравиметрии основывалось на определении изменения массы образцов из стали, происходящего в результате коррозионных процессов. Сначала необходимо было подготовить образцы для испытаний: поверхность образцов подвергалась специальной обработке для удаления примесей и окислов, которые могли повлиять на точность результатов, затем образцы тщательно промывались и высушивались. Определялась масса образцов, затем образцы помещались в 73,5%-ный раствор фосфорной кислоты Н3РО4 без ингибитора и в такой же раствор с ингибитором, где находились в течение определенного времени. По истечении времени образцы извлекались из раствора, измерялась их масса, после чего производился расчет потери массы, представляющей собой разницу массы образца до и после испытания, и определялась скорость коррозии стали в растворе без ингибитора и с ингибитором. Концентрация ингибитора составляла 0,01 %, 0,1 %, 0,5 % и 1 %.

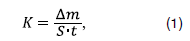

Средняя скорость коррозии стали определялась по формуле:

где – потеря массы образца вследствие коррозии, г;

![]() – время проведения эксперимента, ч;

– время проведения эксперимента, ч;

![]() – площадь образца,

– площадь образца, ![]() .

.

Эффективность ингибитора определялась при помощи коэффициента торможения (γ) или степени защиты (Z) по формулам:

где К0 – скорость коррозии стали в растворе без ингибитора;

K – скорость коррозии стали в растворе с ингибитором.

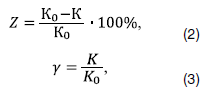

В таблице 2 приведены результаты исследований методом гравиметрии.

Результаты исследования показали, что с увеличением концентрации ингибитора защитный эффект возрастает. Например, при содержании ингибитора в растворе 0,1 % и 0,5 % защитный эффект составляет 72, 3% и 91,5 % соответственно. При содержании ингибитора на уровне 1 % наблюдается увеличение массы стального образца, указывающее на образование защитной пленки на его поверхности. Вероятно, это объясняется хемосорбционным взаимодействием ингибитора с атомами металла.

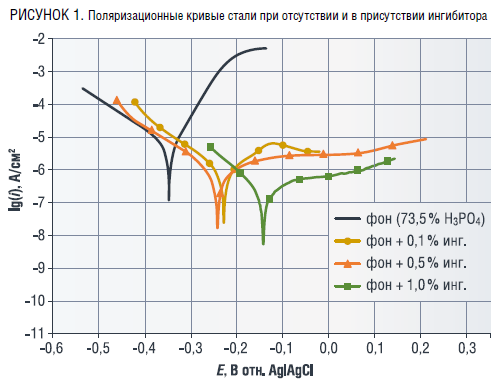

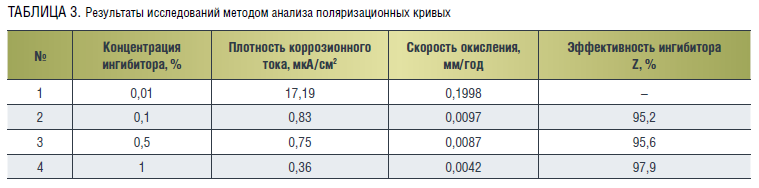

Для определения скорости коррозии стали как в ингибированной, так и неингибированной среде был использован метод анализа поляризационных кривых (рис. 1).

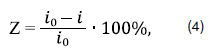

Эффективность ингибитора определялась по формуле (4):

где ![]() – плотность тока коррозии без ингибитора, мкА/см2;

– плотность тока коррозии без ингибитора, мкА/см2;

![]() – плотность тока коррозии с ингибитором, мкА/см2.

– плотность тока коррозии с ингибитором, мкА/см2.

Результаты расчета приведены в таблице 3.

На основе проведенных исследований можно заключить, что использование антикоррозионного материала АСS в нефтегазовой отрасли обосновано при строительстве, реконструкции и защите от коррозии межтрубных пространств подземных переходов магистральных трубопроводов, в том числе на переходах, осложненных наличием воды.

Разработана технология производства работ по защите от коррозии подземных переходов магистральных трубопроводов через автомобильные и железные дороги с применением антикоррозионного материала ACS. Предлагаемая технология может применяться как для открытого, так и закрытого способа укладки трубопроводов на переходах.

Для надежной защиты подземных переходов магистральных трубопроводов от коррозии с использованием материала ACS рекомендуется следующая последовательность работ:

- замер сопротивления «кожух-труба» для проверки отсутствия металлических контактов;

- разработка котлована;

- подготовка внутренней полости защитного футляра к заполнению антикоррозионным материалом: промывка до отсутствия механических примесей в воде, просушка теплым воздухом, с контролем высыхания с противоположного торца футляра;

- холодная врезка четырех патрубков (с наружной резьбой для заглушек и кранов) на торцах защитного футляра;

- очистка прилегающих поверхностей с помощью абразивных материалов и обезжиривание ацетоном;

- герметизация торцов защитного футляра: на расстоянии 20–25 см монтаж опорной стены из полистирола и закрепление полиуретановой пеной, выдержка в течение 30 мин для набора прочности, изоляция опорной стены синтетической мастикой;

- формирование из полиуретановой пены конуса с опорой на мастику и выходом за торец трубы защитного футляра;

- монтаж на подготовленный торец футляра термоусаживающейся манжеты «Тиал-М»; монтаж защитного укрытия на торцы футляра;

- врезка шарового крана на трубопровод для предотвращения утечек нефти;

- замер сопротивления «кожух-труба» с последующим занесением результата измерения в исполнительную документацию;

- закачка антикоррозионного материала ACS в межтрубное пространство в подогретом до 65 °С и жидком состоянии) непосредственно из автогудронатора через приваренные патрубки;

- контроль полноты заполнения всей протяженности защитного футляра с контролем через патрубки стравливания воздуха;

- после остывания – доливка подогретого материала ACS в защитный футляр через верхний патрубок;

- замер защитного потенциала трубопровода и защитного футляра для определения разности потенциалов, замер сопротивления «кожух-труба»;

- изоляция патрубков заглушками с полиуретановым покрытием;

- засыпка котлована.

На рис. 2 представлен макет заполненного антикоррозионным материалом АСS межтрубного пространства между защитным футляром и рабочим трубопроводом.

Предлагаемая технология апробирована на двух подземных переходах магистрального нефтепровода в Республике Казахстан (длина переходов 35 м и 49 м, диаметр защитного футляра 1020 мм, диаметр трубопровода 820 мм).