Ключевые слова: подземные хранилища, ММГ, утилизация буровых отходов, резервуары буровых отходов, подземные резервуары в ММГ.

Строительство скважин, будь то скважины для поиска и оценки месторождений углеводородов или добывающие скважины, оказывает воздействие на окружающую среду. К отходам, образующимся в процессе бурения, можно отнести буровой шлам, сточные воды, а также буровые растворы [1]. Согласно нормативно-правовым актам Росприроднадзора, буровые отходы можно отнести к отходам III–IV класса опасности [2]. Выбор эффективного и безопасного способа утилизации буровых отходов зависит от их физико-химического состава и определяется не только ингредиентами изначального бурового раствора, используемого при бурении скважины, но и типом горных пород, через которые проходит скважина. К примеру, согласно СТО, Газпромом применяется следующая классификация буровых отходов по классу опасности [3]:

· Отходы бурения, полученные при использовании пресных буровых растворов на водной основе, не содержащих химических реагентов – V класс;

· Отходы бурения, полученные при использовании пресных буровых растворов на водной основе, содержащих химические реагенты – IV класс;

· Отходы бурения, полученные при использовании нефтесодержащих эмульсионных буровых растворов, содержащие эмульгированную нефть в количестве 10 % и более – III класс;

· Отходы бурения, полученные при использовании минерализованных буровых растворов на водной основе – IV класс;

· Отходы бурения, полученные при использовании буровых растворов на нефтяной основе – III класс;

· Отходы крепления скважин – V класс;

· Грунт, образовавшийся при проведении землеройных работ, не загрязненный опасными веществами – V класс.

Различие классов опасности отходов бурения при разработке конкретного месторождения или куста скважин приводит к появлению дополнительных издержек, направленных на снижение класса опасности и утилизацию отходов. Невозможность применения единого способа переработки, подходящего для всех типов отходов, появляющихся на этапе разработки месторождения, ставит перед нефтегазодобывающими компаниями задачи по поиску наиболее оптимального метода утилизации отходов.

На сегодняшний момент более половины буровых работ проводится в экологически уязвимых районах, где природно-климатические и почвенно-ландшафтные условия крайне неблагоприятны. В таких районах способность окружающей среды к самовосстановлению ограничена, а защитные функции слабы [4–6].

В условиях Крайнего Севера одним из наиболее оптимальных способов, позволяющих утилизировать все типы буровых отходов, является размещение отходов бурения в мерзлых песчаных грунтах. До 65 % территории Российской федерации занимает территория распространения многолетнемерзлых пород, что подчеркивает актуальность рассматриваемого метода (рис. 1) [7].

К преимуществам данной технологии перед остальными методами утилизации отходов бурения (термическими, химическими, физико-механическими, биологическими) можно отнести [8]:

• Экологическую безопасность – отходы локализуются в пределах хранилища благодаря низкой проницаемости многолетнемерзлых грунтов (ММГ) (со временем кристаллизуются под действием низких температур);

• Экономическую эффективность – стоимость сооружения и эксплуатации подземных резервуаров значительно ниже по сравнению с другими способами утилизации;

• Эффективность логистической системы – возможность строительства хранилища непосредственно на территории месторождения.

Цикл размещения отходов в ММГ представляет из себя создание подземного хранилища в мерзлых породах путем нагнетания теплоносителя (пара, воды) и последующую закачку буровых отходов в образовавшийся резервуар. Буровые отходы, находящиеся в резервуаре, постепенно кристаллизуются благодаря теплообмену с ММГ.

Рассматриваемая технология не нова, еще в 80-е годы в Советском Союзе данную технологию опробовали на Бованенковском месторождении [9]. Исследовательские скважины, находящиеся рядом с кустом, были использованы как нагнетательные и добывающие. С помощью нагнетательных скважин к интервалу строительства будущего резервуара подавался пар, после чего проводилась откачка образовавшихся в процессе растепления сточных вод из добывающих скважин. По завершении процесса строительства резервуар постепенно заполнялся. Скорость заполнения резервуара буровыми отходами подбиралась таким образом, чтобы предотвратить дальнейшее оттаивание ММГ. На рисунке 2 представлена принципиальная схема резервуара, описанного ранее.

В настоящий момент благодаря цифровизации процесса инженерных изысканий, появилась возможность создавать компьютерные модели подземных резервуаров, что, в свою очередь, позволило учитывать широкий диапазон исходных данных, полученных для проектирования конкретного объекта. Компьютерные модели также позволили проводить точное прогнозирование процессов, возникающих внутри резервуаров с течением времени. Таким образом, еще на этапе подготовки проектной документации недропользователь, использующий рассматриваемую технологию, осведомлен о периоде кристаллизации отходов бурения, а следовательно, может более эффективно выполнять бизнес-планирование.

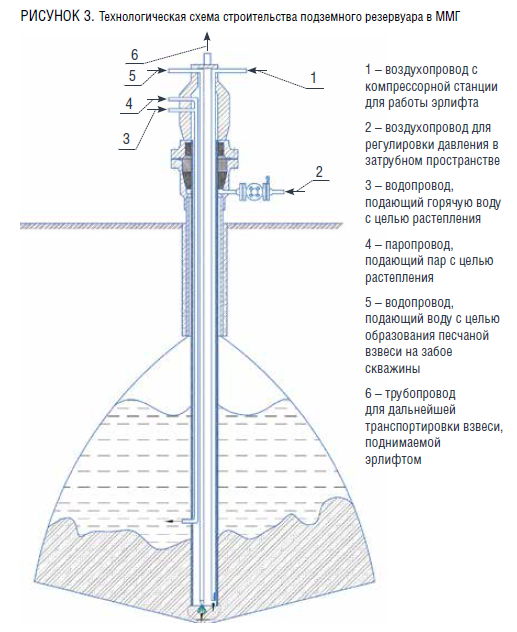

Изменения претерпела как технология, так и сама конструкция резервуара. В наше время процесс строительства резервуара осуществляется непрерывно и с помощью единственной скважины. Пар или вода подается к растепляемому интервалу по водопроводу (или паропроводу). В процессе растепления образуется песок, который оседает на забое скважины. Для очистки забоя от образующегося песка с забоя подается вода с целью создания песчаной взвеси, после чего с помощью эрлифта осуществляется подъем на поверхность. На рисунке 3 представлена описанная выше технологическая схема строительства подземного резервуара в ММГ.

взвеси, поднимаемой эрлифтом)

При детальном рассмотрении данный метод размещения отходов бурения является нетривиальной задачей, для решения которой необходимо проведение следующих работ:

· инженерно-геологические изыскания на территории проектируемого резервуара;

· моделирование резервуаров и технологических процессов утилизации буровых отходов;

· строительство подземных хранилищ;

· приготовление пульпы (подготовленные для закачки отходы бурения) и заполнение резервуара;

· мониторинг процесса кристаллизации буровых отходов.

Многогранность и сложность разработки процесса размещения буровых отходов вышеописанным методом, а также устойчивая тенденция роста заинтересованности со стороны нефтегазодобывающих обществ в применении данной технологии привели к образованию специализированных операторов.

Сегодня в Российской Федерации на основании закона ФЗ «Об отходах производства и потребления» [10] владелец лицензии на недропользование обладает правом собственности на буровые отходы. Таким образом, сервисная компания, занимающаяся бурением скважин и использующая буровой раствор, юридически не имеет отношения к процессу утилизации буровых отходов. В свою очередь, для утилизации буровых отходов недропользователь заключает договор с подрядной организацией, обладающей лицензией на сбор, транспортировку, обработку, утилизацию, обезвреживание, размещение отходов.

В целом в Российской Федерации компании, занимающиеся утилизацией отходов, можно подразделить на региональных операторов по обращению с отходами и специализированных операторов. Основополагающим отличием региональных от специализированных операторов является спектр предоставляемых услуг. Региональный оператор обеспечивает сбор, транспортирование, обработку, утилизацию, обезвреживание, захоронение твердых коммунальных отходов на территории субъекта РФ в соответствии с региональной программой в области обращения с отходами и территориальной схемой обращения с отходами. Одной из проблем такого комплексного подхода к переработке отходов являются логистические издержки, вызванные образованием децентрализованных частей предприятия (практикующих различные способы утилизации в отдельных муниципальных образованиях региона) либо единого центра утилизации (находящегося на отдалении от промышленных центров региона). Логистические издержки приводят к увеличению итоговой стоимости утилизации отходов для недропользователя.

В том числе необходимо обратить внимание, что несмотря на существующую лицензию, унифицирующую типы отходов по классу опасности, утилизация буровых отходов требует применения специализированных решений по отчистке и подготовке буровых отходов к закачке, а также мониторингу ее технологических параметров в процессе кристаллизации (который может занимать от 5 до 15 лет).

Исходя из вышесказанного, авторы статьи считают, что для максимизации эффективности и снижения итоговой стоимости процесса размещения буровых отходов рассматриваемым методом предпочтительно обращаться к специализированным операторам, которые обладают опытом в решении описанных ранее задач.

Литература

1. Пути совершенствования системы производственного и природоохранного контроля при разработке и эксплуатации нефтегазовых месторождений морского шельфа / Н.Р. Рахматуллин, Р.А. Сулейманов, Т.К. Валеев // Тенденции развития науки и образования. – 2023. – № 98-7.

2. Приказ Росприроднадзора от 22.05.2017 № 242 (ред. от 18.01.2024) «Об утверждении Федерального классификационного каталога отходов» // Собрание законодательства Российской Федерации. – с изм. и допол. в ред. от 25.12.2023.

3. СТО 2-1.19-581-2011. Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО «Газпром». М.: Газпром Экспо, 2012.

4. На страже экологической безопасности / Р.И. Шафигуллин, Р.Ф. Сагатов, А.И. Аслямов [и др.] // Бурение и нефть. – 2023. – № 7–8. – С. 34–36.

5. Анализ показателей функционирования Группы ПАО «Газпром» в контексте воздействия на экологическую систему Арктической зоны России / Д.Г. Бракк, Ю.Г. Лещенко // Развитие и безопасность. – 2023. – № 1 (17). – С. 59–73.

6. Применение технологии утилизации буровых отходов с получением строительного материала на примере месторождения Западной Сибири / Е.В. Гаевая, С.С. Тарасова, В.А. Солонина // Экология и промышленность России. – 2023. – Т. 27, № 4. – С. 34–39.

7. СНиП 115.13330.2016. Геофизика опасных природных воздействий / Министерство строительства и жилищно-коммунального хозяйства Российской Федерации. – Взамен СНиП 22-01—95*: введен 01.01.2016 – Москва: Стандартинформ, 2016 – 36 с.

8. Захоронение отходов бурения в подземных резервуарах в многолетнемерзлых породах / С.Д. Сурин, О.И. Савич, Ю.Л. Филимонов // Научный журнал Российского газового общества. – 2020. – № 2 (25). – С. 36–47.

9. Патент СССР 1620391. Способ эксплуатации подземного резервуара в вечномерзлых породах / В.Ф. Буслаев, А.С. Умняхин, П.И. Яковлев, А.А. Иовлев, заявл. 03.10.1988. Опубл. 15.01.1991.

10. Закон Российской Федерации «Об отходах производства и потребления» от 24 июня 1998 года № 89-ФЗ // Собрание законодательства Российской Федерации. – с изм. и допол. в ред. от 25.12.2023.

11. Анализ геоэкологического мониторинга грунтовых вод при эксплуатации шламового амбара / Е.В. Гаевая // Вестник евразийской науки. – 2024. – Т. 16, № 1.

12. Прогнозирование и ликвидация загрязнений в экосистемах, сформированных выведенными из эксплуатации шламонакопителями / К.Л. Чертес, А.А. Букин, Н.С. Бухман [и др.] // Вестник МГСУ. – 2023. – Т. 18, № 7. – С. 1089–1103.

13. Перспективы развития технологий утилизации буровых отходов в нефтегазодобывающем комплексе / Н.Б. Пыстина, А.В. Баранов, Б.О. Будников [и др.] // Научно-технический сборник Вести газовой науки. – 2017. – № 5 (33). – С. 61–67.

14. Использование подземных резервуаров в многолетнемерзлых породах для размещения отходов бурения при строительстве газовых скважин в Арктической зоне РФ на примере Харасавэйского месторождения / С.Н. Меньшиков, И.В. Мельников, Ю.В. Малахова, О.М. Ермилов // Газовая промышленность. – 2020. – № 7 (803). – С. 122–128.

15. Совершенствование системы управления отходами бурения при строительстве скважин на суше / Е.И. Компасенко, О.Р. Кадыров, Е.А. Мазлова, О.С. Остах // Защита окружающей среды в нефтегазовом комплексе. – 2023. – № 1 (310). – С. 33–41.